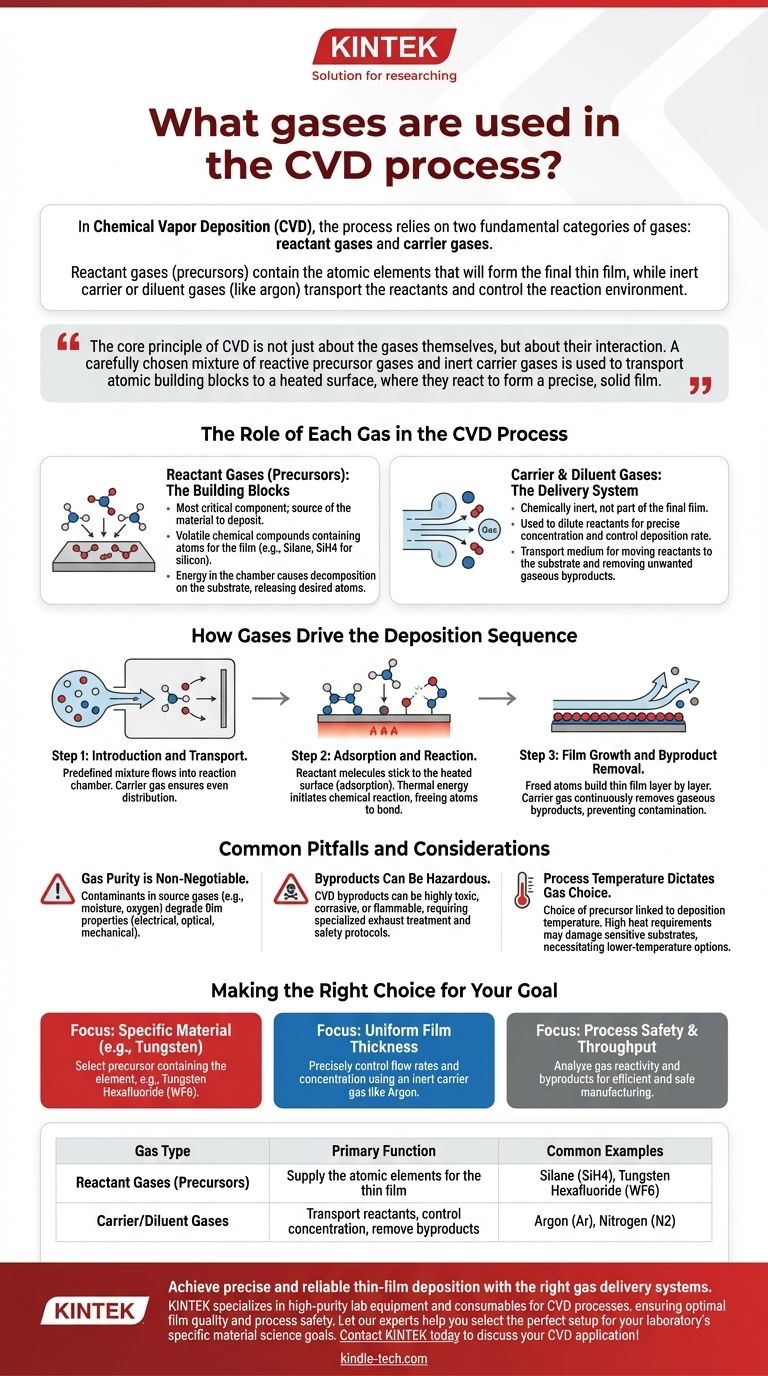

Nella deposizione chimica da vapore (CVD), il processo si basa su due categorie fondamentali di gas: gas reagenti e gas di trasporto. I gas reagenti, spesso chiamati precursori, contengono gli elementi atomici che formeranno il film sottile finale, mentre i gas inerti di trasporto o diluenti, come l'argon, sono usati per trasportare i reagenti e controllare l'ambiente di reazione.

Il principio fondamentale della CVD non riguarda solo i gas stessi, ma la loro interazione. Una miscela accuratamente scelta di gas precursori reattivi e gas di trasporto inerti viene utilizzata per trasportare i blocchi costitutivi atomici su una superficie riscaldata, dove reagiscono per formare un film solido preciso.

Il ruolo di ciascun gas nel processo CVD

Per comprendere la CVD, è necessario considerare i gas come se svolgessero compiti distinti e cooperativi. Il processo è simile a una catena di montaggio automatizzata in cui un set di gas fornisce le materie prime e un altro facilita l'intera operazione.

Gas reagenti (precursori): i blocchi costitutivi

Il gas reagente è il componente più critico, in quanto è la fonte del materiale che si intende depositare.

Questi gas sono composti chimici volatili (facilmente evaporabili) e contengono gli atomi che formeranno il film. Ad esempio, per depositare un film di silicio, il Silano (SiH4) è un comune gas reagente.

Quando introdotti nella camera di reazione ad alta temperatura, l'energia fa sì che queste molecole precursori si decompongano o reagiscano sulla superficie del substrato, rilasciando gli atomi desiderati.

Gas di trasporto e diluenti: il sistema di consegna

I gas di trasporto sono chimicamente inerti e non diventano parte del film finale. Il loro ruolo primario è quello di gestire il processo.

Questi gas, come l'Argon (Ar) o l'Azoto (N2), vengono utilizzati per diluire i gas reagenti a una concentrazione precisa. Questo è essenziale per controllare la velocità di deposizione.

Agiscono anche come mezzo di trasporto, creando il flusso di gas che sposta le molecole reagenti verso il substrato e, altrettanto importante, allontana i sottoprodotti gassosi indesiderati dalla reazione chimica.

Come i gas guidano la sequenza di deposizione

I riferimenti delineano un processo chiaro e in più fasi. La miscela di gas è il motore che guida ogni singolo passaggio.

Fase 1: Introduzione e trasporto

Una miscela predefinita di gas reagenti e di trasporto fluisce nella camera di reazione. Il gas di trasporto assicura che i reagenti siano distribuiti uniformemente mentre si avvicinano al substrato.

Fase 2: Adsorbimento e reazione

Una volta che le molecole di gas raggiungono il substrato riscaldato, le molecole reagenti aderiscono alla superficie (un processo chiamato adsorbimento). L'energia termica del substrato rompe i loro legami chimici.

Questo avvia la reazione chimica sulla superficie, liberando gli atomi desiderati (ad esempio, silicio dal silano) per legarsi al substrato.

Fase 3: Crescita del film e rimozione dei sottoprodotti

Gli atomi liberati si dispongono in uno strato solido cristallino o amorfo, costruendo il film sottile uno strato atomico alla volta.

Contemporaneamente, gli altri atomi del gas reagente originale formano sottoprodotti gassosi (ad esempio, idrogeno gassoso dal silano). Il flusso continuo del gas di trasporto rimuove efficacemente questi sottoprodotti dalla camera, prevenendo la contaminazione del film.

Trappole e considerazioni comuni

La scelta dei gas giusti comporta compromessi critici che influenzano direttamente la qualità del film e la sicurezza dell'operazione.

La purezza del gas non è negoziabile

I riferimenti menzionano i contaminanti. Anche impurità minuscole nei gas sorgente, come umidità o ossigeno, possono essere incorporate nel film in crescita, degradandone gravemente le proprietà elettriche, ottiche o meccaniche.

I sottoprodotti possono essere pericolosi

Deve essere data attenta considerazione ai sottoprodotti della reazione. Molti processi CVD producono gas altamente tossici, corrosivi o infiammabili che richiedono un trattamento specializzato degli scarichi e protocolli di sicurezza.

La temperatura del processo determina la scelta del gas

La scelta del gas precursore è fondamentalmente legata alla temperatura di deposizione richiesta. Alcuni precursori richiedono un calore molto elevato per reagire, il che può danneggiare i substrati sensibili. Ciò crea una costante ricerca di precursori a bassa temperatura che producano comunque film di alta qualità.

Fare la scelta giusta per il tuo obiettivo

La selezione dei gas deve essere direttamente legata al risultato specifico che devi ottenere per il tuo materiale o dispositivo.

- Se il tuo obiettivo principale è depositare un materiale specifico (ad esempio, Tungsteno): Devi selezionare un gas precursore reagente che contenga quell'elemento, come l'Esafluoruro di Tungsteno (WF6).

- Se il tuo obiettivo principale è ottenere uno spessore del film uniforme: Devi controllare con precisione le portate e la concentrazione utilizzando un gas di trasporto inerte come l'Argon per garantire una consegna uniforme del reagente.

- Se il tuo obiettivo principale è la sicurezza del processo e la produttività: Devi analizzare la reattività dei gas scelti e la natura dei loro sottoprodotti per progettare un ambiente di produzione efficiente e sicuro.

In definitiva, il controllo deliberato e preciso di questi gas è ciò che trasforma una semplice reazione chimica in un potente strumento per l'ingegneria dei materiali su scala atomica.

Tabella riassuntiva:

| Tipo di gas | Funzione primaria | Esempi comuni |

|---|---|---|

| Gas reagenti (precursori) | Forniscono gli elementi atomici per il film sottile | Silano (SiH4), Esafluoruro di Tungsteno (WF6) |

| Gas di trasporto/diluenti | Trasportano i reagenti, controllano la concentrazione, rimuovono i sottoprodotti | Argon (Ar), Azoto (N2) |

Ottieni una deposizione di film sottili precisa e affidabile con i giusti sistemi di erogazione del gas. KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo ad alta purezza per processi CVD, garantendo una qualità ottimale del film e la sicurezza del processo. Lascia che i nostri esperti ti aiutino a selezionare la configurazione perfetta per gli obiettivi specifici di scienza dei materiali del tuo laboratorio. Contatta KINTEK oggi per discutere la tua applicazione CVD!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta