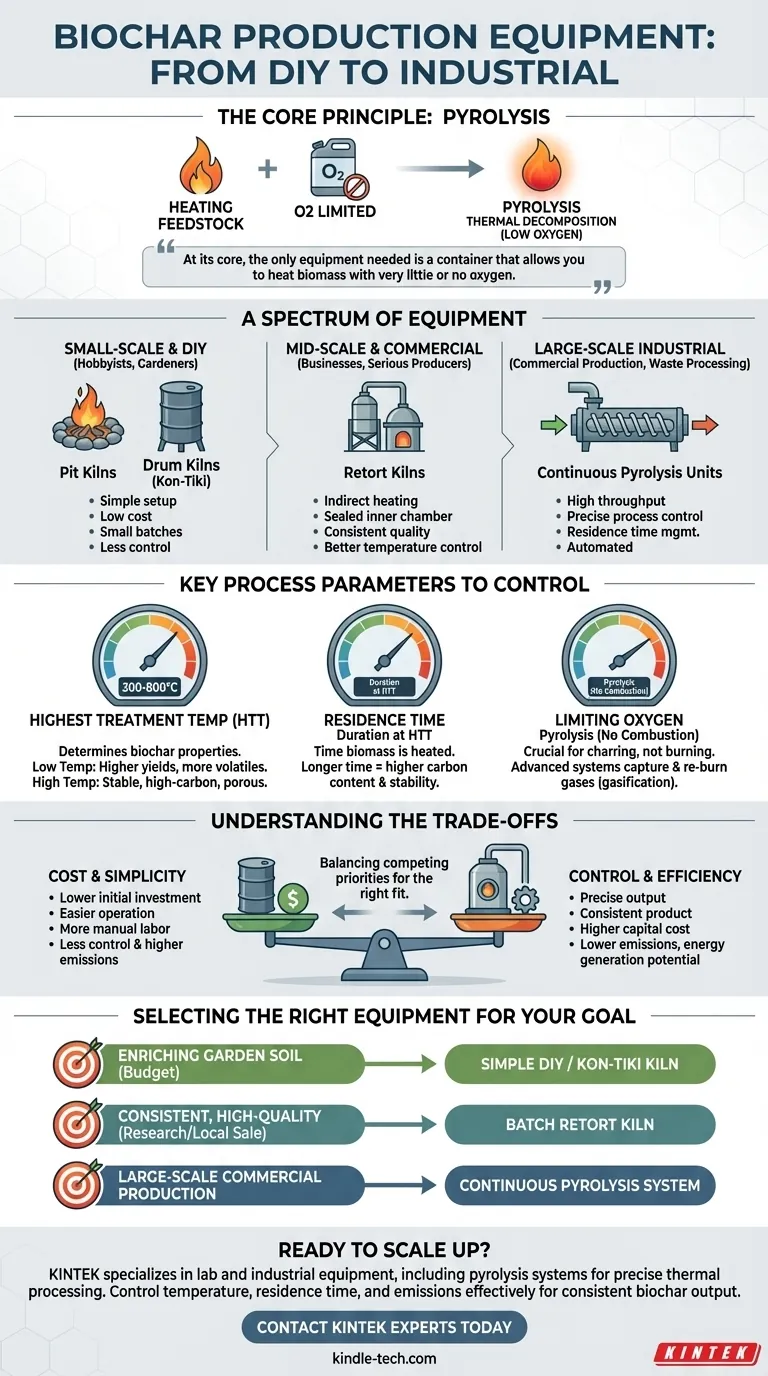

In sostanza, l'unica attrezzatura necessaria per produrre biochar è un contenitore che permetta di riscaldare materiale organico (biomassa) con pochissimo o nessun ossigeno. Tuttavia, l'attrezzatura specifica che sceglierai varierà drasticamente in base alla scala prevista, al budget e alla qualità desiderata, spaziando da semplici fosse da giardino a sofisticati reattori industriali.

La scelta dell'attrezzatura per il biochar non riguarda la ricerca di una singola macchina "migliore". Riguarda la comprensione del compromesso tra scala di produzione, costo e il livello di controllo richiesto per creare un prodotto finale con le proprietà specifiche di cui hai bisogno.

Il Principio Fondamentale: Cosa Deve Fare Tutta l'Attrezzatura per il Biochar

Tutto il biochar è creato attraverso un processo chiamato pirolisi. Questa è semplicemente la decomposizione termica della biomassa in un ambiente a basso contenuto di ossigeno. Qualsiasi attrezzatura, indipendentemente dalla sua complessità, deve essere progettata per raggiungere questo obiettivo fondamentale.

### Riscaldamento della Materia Prima

La funzione primaria di qualsiasi forno o reattore per biochar è riscaldare la materia prima—come cippato, residui colturali o letame—a una temperatura target. Questa temperatura è un fattore critico che determina le caratteristiche finali del biochar.

### Limitazione dell'Ossigeno

Se è presente troppo ossigeno durante il riscaldamento, la biomassa brucerà semplicemente in cenere tramite combustione. L'attrezzatura per il biochar deve limitare il flusso d'aria per garantire che avvenga la pirolisi. Questo è l'elemento di design più cruciale che separa un forno per biochar da un semplice focolare.

Uno Spettro di Attrezzature: Dal Fai-da-te all'Industriale

La tecnologia di produzione del biochar esiste su un ampio spettro, con opzioni accessibili per quasi ogni obiettivo.

### Metodi su Piccola Scala e Fai-da-te

Per giardinieri, hobbisti o piccoli agricoltori, la produzione può essere realizzata con un investimento minimo. Questi metodi privilegiano la semplicità e il basso costo rispetto alla precisione.

- Forni a Fossa: Questo antico metodo prevede lo scavo di una fossa, l'accensione di un fuoco e la progressiva stratificazione della biomassa in modo da limitare l'ossigeno al materiale che si sta carbonizzando sul fondo.

- Forni a Tamburo (Kon-Tiki): Questi sono spesso realizzati con barili di metallo modificati o coni d'acciaio appositamente costruiti. Utilizzano un fuoco "acceso dall'alto" che crea un cappuccio di fiamma, impedendo all'ossigeno di raggiungere la biomassa sottostante mentre si trasforma in carbone. Sono semplici e relativamente efficienti per piccoli lotti.

### Sistemi su Media Scala e Commerciali

Per le aziende o i produttori seri, l'attrezzatura dedicata offre un controllo molto maggiore sul prodotto finale. Questi sistemi sono progettati per la consistenza e una maggiore produttività.

- Forni a Ritorno (Retort Kilns): Questi utilizzano un metodo di riscaldamento indiretto. La biomassa è sigillata in una camera interna (il ritorno), mentre un fuoco è acceso in una camera esterna separata. Questo design separa completamente la biomassa dall'ossigeno e dai gas di combustione, offrendo un eccellente controllo sul processo.

- Unità di Pirolisi Continua: Sistemi come i pirolizzatori a vite alimentano continuamente la biomassa attraverso una camera riscaldata. Consentono un controllo preciso sul tempo di residenza (quanto tempo il materiale viene riscaldato) e sulla temperatura, producendo un prodotto altamente consistente su scala commerciale.

Parametri Chiave del Processo Che la Tua Attrezzatura Deve Controllare

Come evidenziato dai riferimenti, il valore del biochar è determinato dalle sue proprietà, che sono un risultato diretto del processo di produzione. La capacità della tua attrezzatura di gestire queste variabili è fondamentale.

### Massima Temperatura di Trattamento (HTT)

La temperatura massima raggiunta durante la pirolisi è probabilmente la variabile più importante.

- Basse Temperature (300-450°C): Producono rese più elevate di biochar ma con più composti volatili residui.

- Alte Temperature (550-800°C): Producono un biochar più stabile, con un contenuto di carbonio più elevato e maggiore porosità, ma generalmente una resa totale inferiore. Le attrezzature avanzate offrono un controllo preciso della temperatura per mirare a questi risultati specifici.

### Tempo di Residenza

Questa è la durata in cui la biomassa viene mantenuta alla massima temperatura di trattamento. Tempi di residenza più lunghi possono aumentare ulteriormente il contenuto di carbonio e la stabilità del carbone. I sistemi continui offrono il miglior controllo su questo parametro.

### Gestione della Materia Prima

Il tipo e la preparazione della tua materia prima (ad esempio, cippato vs. paglia) influenzano il processo. Sebbene non faccia parte del forno stesso, potresti aver bisogno di attrezzature di supporto come cippatrici, trituratori o essiccatori per preparare la materia prima per una pirolisi consistente ed efficiente.

Comprendere i Compromessi

La scelta dell'attrezzatura richiede di bilanciare priorità contrastanti. Non esiste una soluzione perfetta, solo quella giusta per un obiettivo specifico.

### Costo vs. Controllo

I semplici forni a tamburo sono economici ma offrono un controllo limitato sulla temperatura e producono più fumo. I reattori automatizzati e continui forniscono un controllo preciso per creare carboni speciali ma richiedono un investimento di capitale significativo.

### Emissioni vs. Semplicità

I metodi di base, a cielo aperto, come i forni a fossa o a tamburo, rilasciano fumo, che contiene particolato e composti organici volatili (VOC). I sistemi più avanzati sono progettati per catturare e bruciare questi gas—un processo noto come gassificazione—che sia riduce le emissioni sia può essere utilizzato per generare energia per sostenere il processo.

### Flusso a Lotti vs. Continuo

I sistemi fai-da-te e molti sistemi a ritorno operano a lotti, dove si carica, si avvia, si raffredda e si scarica il forno. Questo richiede più manodopera. I sistemi industriali sono tipicamente continui, alimentando costantemente biomassa grezza e producendo biochar finito, il che è essenziale per la produzione commerciale su larga scala.

Selezione dell'Attrezzatura Giusta per il Tuo Obiettivo

La tua scelta dell'attrezzatura dovrebbe essere guidata interamente dal tuo obiettivo primario.

- Se il tuo obiettivo principale è arricchire il terreno del giardino con un budget limitato: Un semplice forno a tamburo fai-da-te o un forno stile Kon-Tiki è un ottimo punto di partenza e conveniente.

- Se il tuo obiettivo principale è produrre biochar consistente e di alta qualità per la ricerca o la vendita locale: Un forno a ritorno a lotti appositamente costruito offre il miglior equilibrio tra controllo di qualità e investimento gestibile.

- Se il tuo obiettivo principale è la produzione commerciale su larga scala o il trattamento dei rifiuti: Un sistema di pirolisi a vite continua o un forno rotante è necessario per raggiungere la produttività e la consistenza richieste.

In definitiva, l'attrezzatura giusta è quella che ti consente di raggiungere il tuo obiettivo specifico per la produzione di biochar.

Tabella Riepilogativa:

| Tipo di Attrezzatura | Ideale Per | Caratteristiche Chiave |

|---|---|---|

| Forni a Fossa/Tamburo Fai-da-te | Giardinieri, Hobbisti | Basso costo, configurazione semplice, piccoli lotti |

| Forni a Ritorno | Produttori Commerciali | Migliore controllo della temperatura, qualità consistente |

| Unità di Pirolisi Continua | Uso Industriale su Larga Scala | Alta produttività, controllo preciso del processo |

Pronto a scalare la tua produzione di biochar con attrezzature affidabili e ad alte prestazioni? KINTEK è specializzata in attrezzature da laboratorio e industriali, inclusi sistemi di pirolisi e reattori progettati per una precisa lavorazione termica. Che tu sia un ricercatore che sviluppa nuove formulazioni di biochar o un produttore commerciale che necessita di un output consistente, le nostre soluzioni ti aiutano a controllare efficacemente temperatura, tempo di residenza ed emissioni. Contatta i nostri esperti oggi stesso per discutere i tuoi obiettivi specifici di produzione di biochar e scoprire come KINTEK può supportare il tuo progetto dal pilota alla produzione.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Mini reattore autoclave ad alta pressione in SS per uso di laboratorio

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

Domande frequenti

- Quali sono le reazioni coinvolte nella pirolisi della biomassa? Sblocca la chimica per bio-prodotti su misura

- Quali sono i diversi tipi di macchine per la pirolisi? Scegliere il sistema giusto per il tuo output

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile

- La pirolisi è praticabile? Una guida per il successo economico, tecnologico e ambientale

- Qual è il processo di pirolisi rapida della biomassa? Trasformare la biomassa in bio-olio in pochi secondi