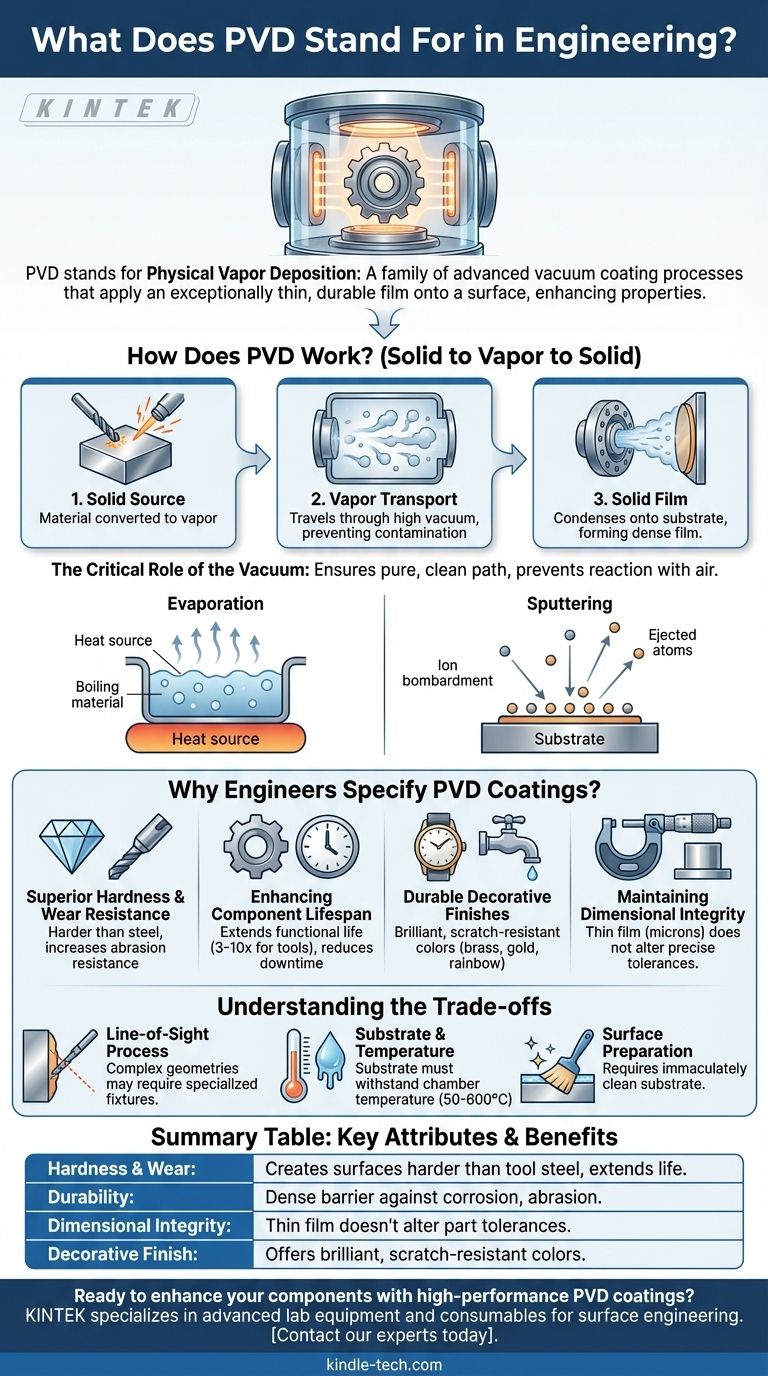

In ingegneria e produzione, PVD sta per Physical Vapor Deposition (Deposizione Fisica da Vapore). È una famiglia di processi avanzati di rivestimento sottovuoto utilizzati per applicare un film eccezionalmente sottile ma altamente durevole sulla superficie di un componente, migliorandone fondamentalmente le proprietà senza alterarne la struttura di base.

La Deposizione Fisica da Vapore non è semplicemente un rivestimento; è una tecnica di ingegneria delle superfici. Trasforma un materiale standard in una versione ad alte prestazioni legando una nuova superficie funzionale ad esso a un livello quasi atomico.

Come funziona la Deposizione Fisica da Vapore?

Per capire perché il PVD è così efficace, è necessario prima comprenderne i principi fondamentali. L'intero processo avviene all'interno di una camera ad alto vuoto, che è un elemento critico.

Il Principio Fondamentale: Solido a Vapore a Solido

Al suo centro, il PVD comporta tre fasi. In primo luogo, un materiale sorgente solido (come titanio, cromo o alluminio) viene convertito in vapore. In secondo luogo, questo vapore viaggia attraverso la camera a vuoto. In terzo luogo, si condensa sui componenti bersaglio, formando un film sottile, denso e saldamente aderente.

Il Ruolo Critico del Vuoto

Il processo deve avvenire sottovuoto per impedire che il materiale di rivestimento vaporizzato reagisca con l'aria. Se fossero presenti particelle di ossigeno o azoto, contaminerebbero il film, compromettendone l'integrità e l'adesione. Il vuoto garantisce un percorso puro e pulito dalla sorgente al substrato.

Due Metodi Principali: Evaporazione e Sputtering

Sebbene esistano molte varianti, la maggior parte dei processi PVD rientra in due categorie principali.

L'Evaporazione utilizza il calore per "far bollire" il materiale sorgente fino a farlo evaporare. Lo Sputtering utilizza un approccio diverso, bombardando il materiale sorgente con ioni ad alta energia, che strappano fisicamente gli atomi dalla superficie come palle da biliardo microscopiche.

Perché gli ingegneri specificano i rivestimenti PVD?

Gli ingegneri scelgono il PVD non per il gusto di farlo, ma per i problemi specifici e di alto valore che risolve. I rivestimenti risultanti offrono vantaggi difficili o impossibili da ottenere con altri metodi come la verniciatura o la galvanica tradizionale.

Sbloccare Durezza e Resistenza all'Usura Superiori

I rivestimenti PVD come il Nitruro di Titanio (TiN) o il Nitruro di Cromo (CrN) sono estremamente duri, spesso più duri dell'acciaio su cui vengono applicati. Ciò aumenta drasticamente la resistenza di un componente all'abrasione, all'erosione e all'adesione a freddo (galling), rendendolo ideale per utensili da taglio, stampi e cuscinetti.

Migliorare la Durata del Componente

Creando una barriera durevole contro l'usura e la corrosione, i rivestimenti PVD possono estendere significativamente la vita funzionale di un pezzo. Un trapano rivestito in PVD, ad esempio, può durare da tre a dieci volte di più di uno non rivestito, riducendo i tempi di inattività e i costi di sostituzione.

Ottenere Finiture Decorative Durevoli

Il PVD è utilizzato anche per creare finiture decorative brillanti e durevoli. Poiché il film è così resistente, offre colori (da tonalità ottone e oro a nero, blu ed effetti arcobaleno) molto più resistenti ai graffi e allo sbiadimento rispetto alla vernice o alla placcatura tradizionale. Questo si vede su orologi di fascia alta, rubinetti e ferramenta architettonica.

Mantenere l'Integrità Dimensionale

I film sono incredibilmente sottili, tipicamente solo pochi micron (millesimi di millimetro). Ciò significa che il processo di rivestimento aggiunge un materiale trascurabile e non altera le dimensioni o le tolleranze precise del pezzo sottostante, un fattore critico per componenti di alta precisione come parti di motori o impianti medici.

Comprendere i Compromessi e i Limiti

Sebbene potente, il PVD non è una soluzione universale. Un consulente tecnico efficace deve considerare anche i suoi limiti per prendere una decisione informata.

È un Processo a Linea di Vista

Il materiale vaporizzato viaggia in una linea relativamente retta dalla sorgente al substrato. Ciò significa che qualsiasi superficie "nascosta" o bloccata, come l'interno di un tubo lungo e stretto, non riceverà un rivestimento uniforme. I pezzi complessi spesso richiedono fissaggi e rotazioni specializzati per garantire una copertura uniforme.

Considerazioni su Substrato e Temperatura

I processi PVD generano calore e il substrato deve essere in grado di resistere alla temperatura della camera, che può variare da 50°C a oltre 600°C a seconda del metodo e del rivestimento specifici. Ciò lo rende inadatto a molte plastiche a basso punto di fusione e richiede una gestione attenta per i metalli sensibili alla temperatura.

La Preparazione della Superficie è Fondamentale

Il successo del PVD dipende interamente dalla pulizia del substrato. La superficie del componente deve essere immacolatamente pulita, priva di oli, ossidi e qualsiasi altro contaminante. Ciò richiede spesso un processo di pulizia intensivo a più fasi che aggiunge costi e complessità al flusso di lavoro di produzione.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del trattamento superficiale corretto richiede una chiara comprensione del tuo obiettivo principale. Il PVD è una scelta guidata dalle prestazioni, non un'alternativa a basso costo.

- Se il tuo obiettivo principale è la massima resistenza all'usura e la durata degli utensili: Il PVD è una scelta eccellente per utensili da taglio, matrici di formatura e componenti ad alta usura dove le prestazioni giustificano il costo.

- Se il tuo obiettivo principale è la resistenza alla corrosione in un ambiente difficile: La natura densa e non porosa dei rivestimenti PVD fornisce una barriera inerte che può superare di gran lunga molti altri tipi di rivestimento.

- Se il tuo obiettivo principale è una finitura decorativa durevole: Il PVD offre una vasta gamma di colori con una resistenza ai graffi e una longevità molto maggiori rispetto alla vernice o alla semplice placcatura.

- Se il tuo componente presenta geometrie interne complesse: Valuta attentamente il limite della linea di vista e considera processi alternativi come la Deposizione Chimica da Vapore (CVD) o la nichelatura chimica.

In definitiva, comprendere il PVD ti consente di migliorare strategicamente le proprietà superficiali di un componente senza comprometterne l'integrità strutturale di base.

Tabella Riassuntiva:

| Attributo Chiave | Vantaggio del Rivestimento PVD |

|---|---|

| Durezza e Usura | Crea superfici più dure dell'acciaio per utensili, estendendo la vita del componente di 3-10 volte. |

| Durabilità | Fornisce una barriera densa e non porosa contro corrosione, abrasione e sbiadimento. |

| Integrità Dimensionale | Applica un film sottile (pochi micron) che non altera le tolleranze del pezzo. |

| Finitura Decorativa | Offre colori brillanti e resistenti ai graffi per applicazioni di fascia alta. |

Pronto a migliorare i tuoi componenti con rivestimenti PVD ad alte prestazioni? KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo per l'ingegneria delle superfici. Le nostre soluzioni ti aiutano a ottenere una resistenza all'usura superiore, una maggiore durata dei pezzi e finiture decorative durevoli. Contatta oggi i nostri esperti per discutere come la nostra tecnologia PVD può soddisfare le tue specifiche esigenze di laboratorio e di produzione.

Guida Visiva

Prodotti correlati

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

- Pressa termica automatica sottovuoto con touchscreen

- Macchina per estrusione di film soffiato da laboratorio a coestrusione a tre strati

Domande frequenti

- Cosa significa la deposizione PVD sputtering? Una guida alla deposizione di film sottili ad alte prestazioni

- Quanti tipi di sputtering esistono? Una guida allo sputtering DC, RF e alle tecniche avanzate

- Cos'è la deposizione nella chimica ambientale? Capire come l'inquinamento atmosferico danneggia gli ecosistemi

- Quanti tipi di tecniche di deposizione in fase vapore sono presenti? PVD vs. CVD spiegato

- Quali sono gli effetti della sputtering a magnetron? Ottieni film sottili durevoli e di alta qualità per il tuo laboratorio