Nella prevenzione di incendi ed esplosioni, l'inertizzazione è il processo di sostituzione dell'ossigeno in un'atmosfera pericolosa con un gas non combustibile. Rendendo deliberatamente l'atmosfera carente di ossigeno, diventa impossibile che un incendio o un'esplosione si inneschino, anche se sono presenti combustibile infiammabile e una fonte di accensione.

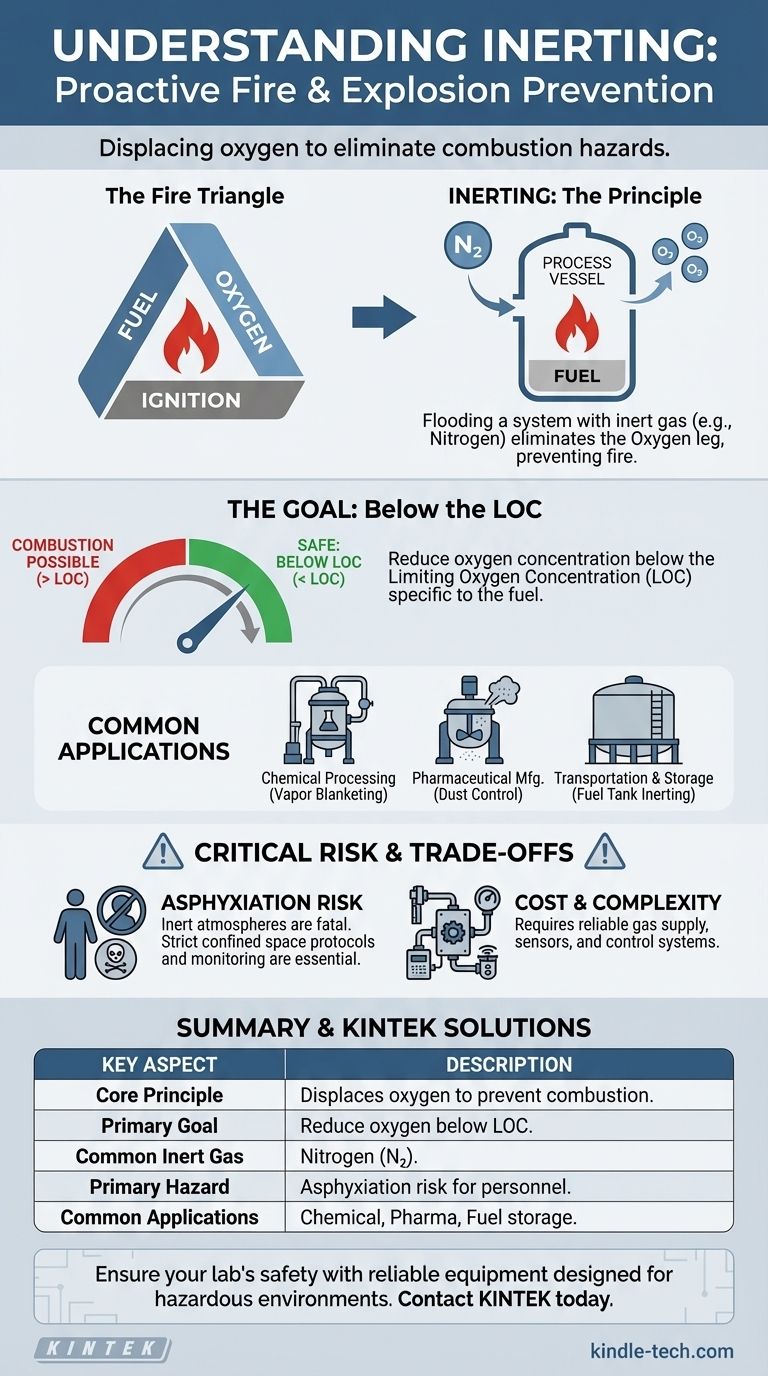

Il principio fondamentale dell'inertizzazione è eliminare proattivamente una gamba essenziale del "triangolo del fuoco": l'ossigeno. Ciò elimina la possibilità di combustione prima che possa iniziare, fungendo da controllo ingegneristico critico in ambienti industriali ad alto rischio.

Il Principio: Come l'Inertizzazione Previene la Combustione

Per comprendere l'inertizzazione, è necessario prima capire i requisiti di base per un incendio o un'esplosione. Questo è spesso visualizzato come il "triangolo del fuoco", che consiste di tre componenti essenziali.

Combustibile, Ossigeno e Accensione

Affinché avvenga la combustione, tre elementi devono essere presenti contemporaneamente:

- Combustibile: Una sostanza infiammabile, come un vapore di solvente, polvere combustibile o gas.

- Ossigeno: Tipicamente dall'aria ambiente, che è circa il 21% di ossigeno.

- Fonte di Accensione: Una scintilla, una fiamma o calore sufficiente per avviare la reazione.

La rimozione di uno qualsiasi di questi tre elementi previene un incendio. Sebbene il controllo delle fonti di accensione e del combustibile sia importante, non è sempre possibile.

Eliminare l'Ossigeno dall'Equazione

L'inertizzazione si concentra esclusivamente sull'eliminazione dell'elemento ossigeno. Ciò si ottiene inondando un sistema chiuso — come un recipiente di processo, un reattore o un serbatoio di stoccaggio — con un gas inerte.

Il gas inerte, più comunemente l'azoto, diluisce la concentrazione di ossigeno nell'atmosfera del recipiente. Questo processo continua fino a quando il livello di ossigeno scende al di sotto di una soglia critica nota come Concentrazione Limite di Ossigeno (LOC).

La Concentrazione Limite di Ossigeno (LOC)

La LOC è la concentrazione minima di ossigeno richiesta per sostenere la combustione per un combustibile specifico. Ogni sostanza infiammabile ha la sua LOC unica.

Ad esempio, la LOC per il metano è intorno al 12%, mentre per l'idrogeno è molto più bassa, al 5%. Gli standard di sicurezza richiedono tipicamente che i processi di inertizzazione riducano il livello di ossigeno ben al di sotto della LOC, spesso al 5% o meno, per fornire un margine di sicurezza.

Applicazioni e Scenari Comuni

L'inertizzazione non è un concetto teorico; è una pratica di sicurezza fondamentale applicata in numerosi settori in cui vengono manipolati materiali infiammabili.

Processi Chimici e Petrolchimici

Nei reattori e nei serbatoi di stoccaggio, i vapori infiammabili possono facilmente accumularsi nello spazio di testa sopra un liquido. L'inertizzazione di questo spazio vapore, spesso chiamata "blanketing", previene un'esplosione se dovesse verificarsi una fonte di accensione come una scarica statica.

Produzione Farmaceutica

Molti prodotti farmaceutici sono polveri fini che possono creare una nube di polvere combustibile durante la lavorazione o il trasferimento. L'inertizzazione di miscelatori, essiccatori e sistemi di trasporto previene devastanti esplosioni di polvere.

Trasporto e Stoccaggio

I serbatoi di carburante delle grandi petroliere e degli aerei da carico sono spesso inertizzati per prevenire l'accensione dei vapori di carburante. Questa è anche una pratica comune per lo stoccaggio di liquidi altamente volatili in depositi di serbatoi.

Comprendere i Compromessi Critici

Sebbene altamente efficace, l'inertizzazione è un sistema ingegnerizzato che comporta una propria serie di considerazioni critiche e rischi intrinseci che devono essere gestiti.

Il Rischio Maggiore: Asfissia

Un'atmosfera inertizzata è, per sua natura, incapace di sostenere la vita. Il pericolo principale associato all'inertizzazione è il rischio di asfissia per il personale.

Qualsiasi recipiente o area che è stata inertizzata è un pericolo immediato per la vita. Protocolli di sicurezza rigorosi, inclusi permessi di ingresso in spazi confinati, monitoraggio dell'aria e procedure di lockout/tagout, sono assolutamente essenziali prima di qualsiasi ingresso umano.

Costo e Complessità

L'implementazione di un sistema di inertizzazione richiede una fonte affidabile di gas inerte, come un generatore di azoto o un serbatoio di azoto liquido sfuso. Comporta anche il costo di tubazioni, valvole, sensori di ossigeno e sistemi di controllo per garantire che il processo funzioni correttamente e in sicurezza.

Applicare Questo al Tuo Obiettivo

La strategia specifica per l'inertizzazione dipende interamente dal materiale da trattare e dalla natura del processo industriale.

- Se il tuo obiettivo principale è lo stoccaggio di liquidi volatili: Il tuo obiettivo è utilizzare una "coperta di azoto" a bassa pressione per proteggere continuamente lo spazio vapore nei tuoi serbatoi.

- Se il tuo obiettivo principale è prevenire esplosioni di polvere: Devi inertizzare l'intero volume dell'attrezzatura di processo, come mulini o essiccatori, dove può formarsi una nube di polvere combustibile.

- Se il tuo obiettivo principale è la sicurezza operativa per il personale: Le tue procedure devono dare priorità alla verifica che il recipiente sia stato accuratamente spurgato con aria respirabile e testato per livelli di ossigeno sicuri prima dell'inizio di qualsiasi lavoro di manutenzione.

In definitiva, l'inertizzazione è una misura di sicurezza potente e proattiva che previene chimicamente che un'atmosfera pericolosa diventi mai infiammabile.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Principio Fondamentale | Sostituisce l'ossigeno in un'atmosfera per prevenire la combustione, rimuovendo un elemento del "triangolo del fuoco". |

| Obiettivo Primario | Ridurre la concentrazione di ossigeno al di sotto della Concentrazione Limite di Ossigeno (LOC) per un combustibile specifico. |

| Gas Inerte Comune | L'azoto è il più frequentemente utilizzato. |

| Pericolo Primario | Rischio di asfissia per il personale a causa dell'atmosfera carente di ossigeno. |

| Applicazioni Comuni | Processi chimici, produzione farmaceutica, blanketing di serbatoi di carburante e manipolazione di polveri combustibili. |

Garantisci la sicurezza del tuo laboratorio con attrezzature affidabili progettate per ambienti pericolosi.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio. Sia che i tuoi processi coinvolgano solventi volatili o polveri combustibili, avere l'attrezzatura giusta e sicura è il primo passo nella mitigazione del rischio.

Contattaci oggi per discutere come le nostre soluzioni possono supportare i tuoi protocolli di sicurezza e i tuoi obiettivi operativi.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Elettrodo a disco rotante (anello-disco) RRDE / compatibile con PINE, ALS giapponese, Metrohm svizzero al carbonio vetroso platino

- Celle Elettrolitiche PEM Personalizzabili per Diverse Applicazioni di Ricerca

Domande frequenti

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura