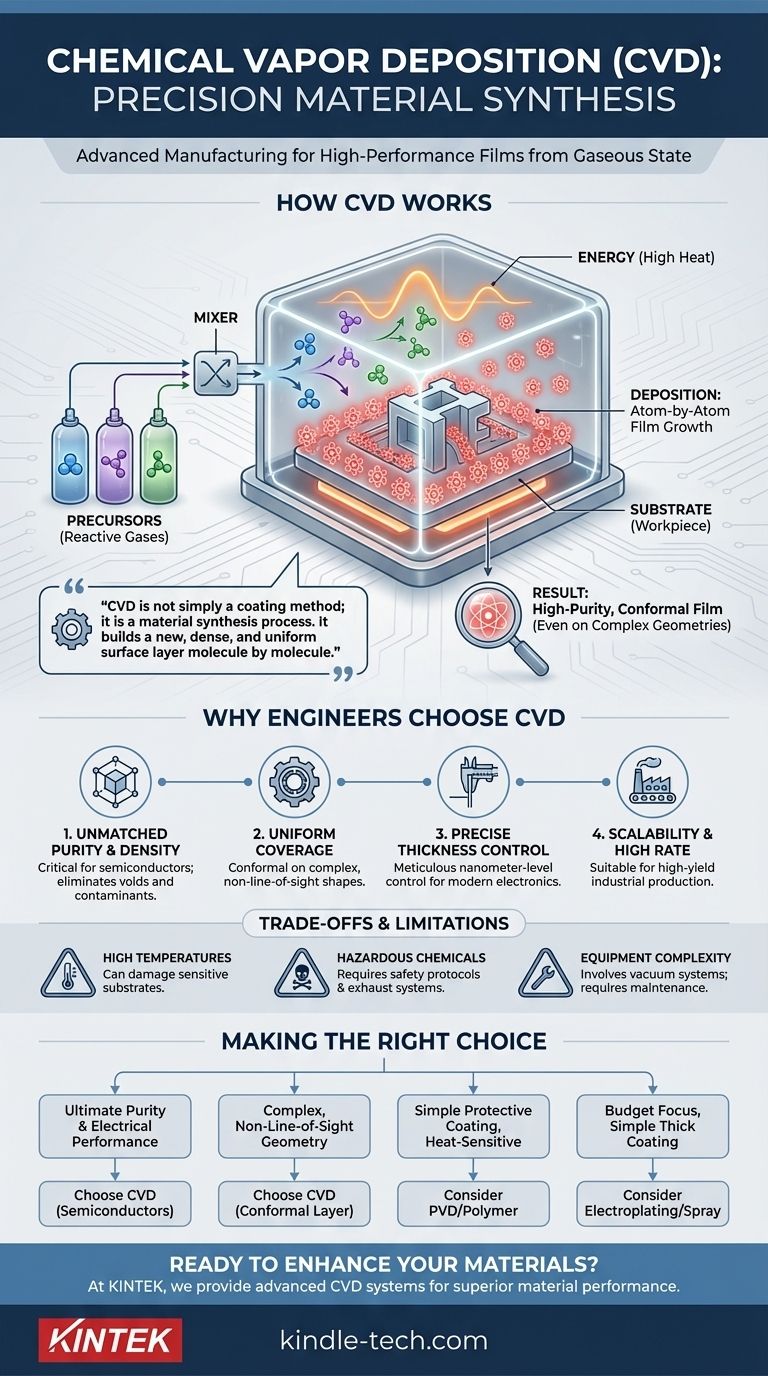

Al suo interno, la deposizione chimica da fase vapore (CVD) è un processo di produzione avanzato utilizzato per far crescere un film solido ad alte prestazioni su una superficie da uno stato gassoso. Funziona introducendo gas reattivi, noti come precursori, in una camera contenente l'oggetto da rivestire (il substrato). Una fonte di energia innesca quindi una reazione chimica, causando la decomposizione dei gas e la deposizione di un nuovo strato solido ultra-puro sulla superficie del substrato.

L'intuizione cruciale è che la CVD non è semplicemente un metodo di rivestimento; è un processo di sintesi dei materiali. Costruisce un nuovo strato superficiale denso e uniforme molecola per molecola, consentendo la creazione di materiali e funzionalità impossibili con le tecniche convenzionali.

Come funziona fondamentalmente la deposizione chimica da fase vapore

Per capire cosa rende la CVD così potente, devi esaminare il suo meccanismo centrale. È una sequenza precisa e controllata che trasforma il gas in un solido di elevata purezza.

I componenti principali: substrato, precursori ed energia

Il processo si basa su tre elementi chiave. Il substrato è il pezzo o la parte che riceve il nuovo strato. I precursori sono gas volatili accuratamente selezionati che contengono gli atomi necessari per il film finale. Infine, viene introdotta energia—tipicamente sotto forma di calore elevato—per avviare la reazione chimica.

Il processo passo-passo nella camera

Un substrato viene posizionato all'interno di una camera di reazione sigillata, che è spesso sottovuoto per rimuovere i contaminanti. I gas precursori vengono quindi immessi nella camera a una velocità controllata. Quando questi gas raggiungono il substrato riscaldato, l'energia termica li scompone, facendo sì che gli atomi desiderati si depositino e si leghino alla superficie, costruendo il film uno strato atomico alla volta.

Il risultato: un film ad alta purezza e conforme

Poiché la deposizione avviene da una fase gassosa, il processo è non-line-of-sight (non in linea di vista). Pensalo come la rugiada che si forma uniformemente su ogni superficie di una pianta complessa, anche sul lato inferiore delle foglie. La CVD crea un rivestimento eccezionalmente uniforme, o conforme, che copre perfettamente anche le geometrie più intricate e le superfici interne. Il film risultante è anche estremamente puro, poiché il processo è sigillato da contaminanti esterni.

Perché gli ingegneri scelgono la CVD

Ingegneri e scienziati non scelgono la CVD solo per un semplice strato protettivo; la scelgono quando prestazioni e precisione non sono negoziabili.

Purezza e densità ineguagliabili

La CVD produce film con altissima purezza e densità. Questo è fondamentale in applicazioni come i semiconduttori, dove anche impurità microscopiche possono causare il malfunzionamento di un dispositivo. Il processo costruisce il materiale atomo per atomo, eliminando vuoti e contaminanti presenti in altri metodi.

Copertura uniforme su forme complesse

Per componenti con canali interni complessi, fori o caratteristiche superficiali intricate, la CVD è spesso l'unica opzione praticabile. I processi in linea di vista come la verniciatura a spruzzo o la deposizione fisica da fase vapore (PVD) non possono raggiungere queste aree, ma i gas precursori nella CVD sì, garantendo una copertura completa e uniforme.

Controllo preciso su strati ultra-sottili

Il processo consente un controllo meticoloso sullo spessore del film, fino al livello dei nanometri. Questo lo rende indispensabile per l'elettronica moderna, dove le proprietà elettriche di un dispositivo sono determinate dallo spessore dei suoi strati ultra-sottili.

Alti tassi di deposizione e scalabilità

Sebbene incredibilmente precisa, la CVD può anche depositare materiale a una velocità relativamente elevata rispetto ad altri processi a livello atomico. Questa combinazione di velocità e precisione la rende adatta per la produzione ad alto rendimento ed è relativamente semplice da scalare per la produzione industriale.

Comprendere i compromessi e le limitazioni

Nessun processo è perfetto. La vera competenza richiede la comprensione delle limitazioni e dei potenziali svantaggi della CVD.

Le alte temperature possono limitare la scelta del substrato

I processi CVD tradizionali spesso richiedono temperature molto elevate (oltre 600°C) per innescare le reazioni chimiche. Questo calore può danneggiare o deformare substrati sensibili alla temperatura, come plastiche o alcune leghe metalliche, limitandone l'applicazione per tali materiali.

I prodotti chimici precursori possono essere pericolosi

I gas precursori utilizzati nella CVD sono spesso tossici, infiammabili o corrosivi. Ciò richiede sofisticati protocolli di sicurezza, attrezzature di manipolazione e sistemi di gestione degli scarichi, che possono aumentare la complessità e il costo dell'operazione.

Complessità e manutenzione delle apparecchiature

Un reattore CVD è un'apparecchiatura complessa che coinvolge sistemi di vuoto, controllori precisi del flusso di gas e componenti ad alta temperatura. Queste parti, come i filamenti riscaldanti menzionati nella CVD a filamento caldo (HFCVD), possono degradarsi nel tempo e richiedere manutenzione o sostituzione regolare, portando a tempi di inattività operativa.

Fare la scelta giusta per la tua applicazione

La scelta di un processo di produzione dipende interamente dal tuo obiettivo finale. Usa questi punti come guida.

- Se il tuo obiettivo principale è la massima purezza e le prestazioni elettriche: la CVD è lo standard industriale per la produzione di semiconduttori e componenti ottici avanzati per questo motivo.

- Se il tuo obiettivo principale è rivestire una geometria complessa, non in linea di vista: la capacità della CVD di creare uno strato conforme è il suo vantaggio distintivo ed è probabilmente la scelta migliore.

- Se il tuo obiettivo principale è un semplice rivestimento protettivo su una parte sensibile al calore: un processo a bassa temperatura come la PVD o anche un semplice rivestimento polimerico potrebbe essere una soluzione più pratica ed economica.

- Se il tuo obiettivo principale è il budget e hai bisogno solo di un rivestimento spesso e semplice: metodi meno sofisticati come la galvanostegia o la verniciatura a spruzzo sono quasi sempre più economici e veloci per applicazioni non critiche.

In definitiva, la deposizione chimica da fase vapore consente agli ingegneri di costruire nuove superfici con proprietà controllate con precisione, rendendola una tecnologia fondamentale per praticamente tutti i materiali moderni ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica CVD | Vantaggio chiave |

|---|---|

| Tipo di processo | Sintesi di materiale in fase vapore |

| Qualità del film | Alta purezza e densità |

| Copertura | Conforme, non in linea di vista |

| Controllo dello spessore | Precisione nanometrica |

| Ideale per | Semiconduttori, geometrie complesse, rivestimenti ad alte prestazioni |

| Limitazione comune | Alte temperature di processo |

Pronto a migliorare i tuoi materiali con rivestimenti di precisione?

In KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio avanzate, inclusi sistemi CVD, per aiutarti a ottenere prestazioni superiori dei materiali. Che tu stia sviluppando semiconduttori di nuova generazione o abbia bisogno di rivestimenti durevoli per componenti complessi, le nostre soluzioni offrono la purezza e l'uniformità che la tua ricerca richiede.

Discutiamo come la nostra esperienza può supportare il tuo progetto. Contatta il nostro team oggi stesso per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Cos'è il metodo di deposizione CVD? Far crescere film sottili ad alta purezza dal gas

- Quali sono i vantaggi del mantenimento di una bassa pressione di reazione (2000 Pa) per i film BDD? Sblocca la nucleazione di precisione

- Cosa succede durante la deposizione da vapore? Una guida al rivestimento a film sottile PVD rispetto al CVD

- Qual è il processo generale di sputtering per la creazione di film sottili? Tecniche di rivestimento PVD di precisione

- Quali sono le fasi della deposizione chimica da vapore? Una guida al processo CVD in 7 fasi

- Cos'è il metodo di deposizione chimica da vapore termico (Thermal CVD) per i nanotubi di carbonio? La chiave per una produzione di nanotubi scalabile

- Cos'è lo sputtering in fisica? Una guida alla deposizione di film sottili a livello atomico

- Qual è l'intervallo di spessore di un film sottile? Padroneggia le proprietà del tuo rivestimento