In fondo, la deposizione fisica da vapore (PVD) è straordinariamente versatile. Può essere applicata a un'ampia gamma di materiali, inclusi la maggior parte dei metalli, delle ceramiche e persino di alcune plastiche. Il processo non è limitato solo a substrati inorganici; sia l'oggetto da rivestire che il materiale di rivestimento stesso possono essere inorganici o organici.

La domanda non è solo quali materiali possono ricevere un rivestimento PVD, ma quali materiali sono veramente adatti all'ambiente di alto vuoto e alta temperatura del processo. La compatibilità di un materiale con il vuoto e la sua capacità di resistere al calore sono i fattori primari che determinano un risultato di successo.

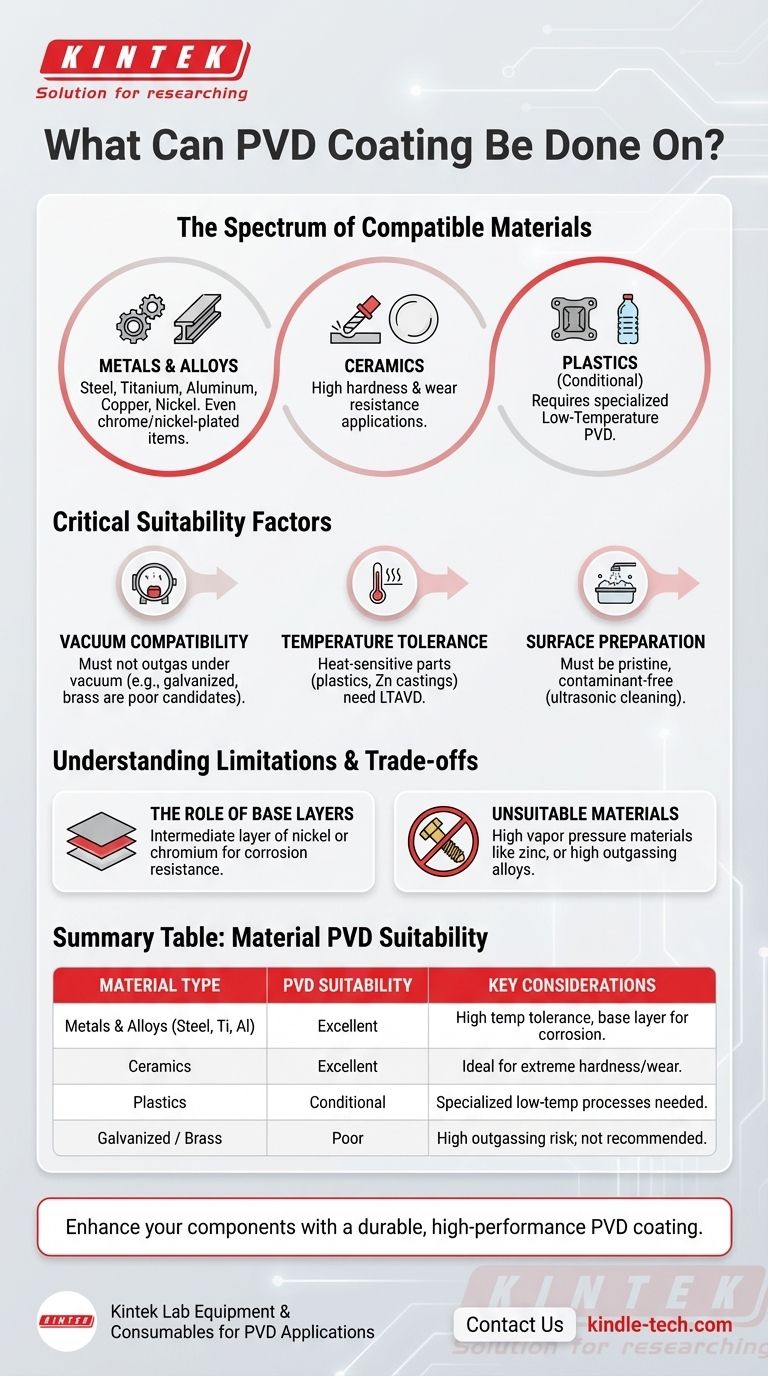

Lo spettro dei materiali compatibili

L'adattabilità del PVD lo rende un prezioso processo di finitura in numerosi settori, dall'aerospaziale e automobilistico ai dispositivi medici e all'hardware di consumo. L'elenco dei materiali compatibili è esteso, sebbene alcuni richiedano considerazioni speciali.

Metalli e leghe comuni

La maggior parte dei metalli sono ottimi candidati per il rivestimento PVD. Questo include tutte le famiglie di acciaio, in particolare le varianti ad alta lega come gli acciai inossidabili e gli acciai rapidi.

Anche i metalli non ferrosi come titanio, alluminio, rame e leghe di nichel vengono regolarmente rivestiti. Anche gli oggetti che sono già cromati o nichelati possono ricevere uno strato PVD aggiuntivo.

Ceramiche e plastiche

Oltre ai metalli, il PVD può essere applicato con successo alle ceramiche. Questo è comune in applicazioni che richiedono estrema durezza e resistenza all'usura, come gli utensili da taglio.

Anche alcune plastiche possono essere rivestite, ma ciò richiede un processo PVD specializzato a bassa temperatura per evitare che il substrato si deformi o si fonda.

Fattori critici di idoneità

Essere semplicemente nell'elenco dei materiali compatibili non è sufficiente. Affinché un rivestimento PVD aderisca correttamente e si comporti come previsto, il materiale del substrato deve soddisfare diversi requisiti critici.

Compatibilità con il vuoto

Il processo PVD avviene in una camera ad alto vuoto. I materiali che rilasciano gas sotto vuoto (un processo noto come degassamento) possono interrompere il processo di rivestimento e portare a una scarsa qualità.

Questa è la ragione principale per cui alcuni materiali, come l'ottone senza pretrattamento o i materiali zincati, sono considerati inadatti. Lo zinco in questi materiali può vaporizzare nel vuoto, contaminando la camera.

Tolleranza alla temperatura

I processi PVD tradizionali possono comportare alte temperature. Il substrato deve essere in grado di resistere a questo calore senza degradarsi, deformarsi o compromettere la sua integrità strutturale.

Per i materiali sensibili al calore come plastiche, alluminio e fusioni di zinco, viene utilizzata una tecnica specializzata chiamata Deposizione ad arco a bassa temperatura (LTAVD) per ottenere il rivestimento desiderato senza danneggiare il pezzo.

Preparazione della superficie

Una superficie impeccabile è indispensabile per un rivestimento PVD di successo. Ogni articolo deve essere sottoposto a un rigoroso processo di pulizia a più fasi prima di entrare nella camera a vuoto.

Questo tipicamente comporta vasche di pulizia a ultrasuoni con detergenti specializzati, seguite da sistemi di risciacquo e asciugatura per garantire che la superficie sia completamente priva di oli, contaminanti e residui.

Comprendere le limitazioni e i compromessi

Sebbene potente, il processo PVD ha limitazioni specifiche che devono essere rispettate. Comprendere queste eviterà errori costosi e garantirà che il prodotto finale soddisfi gli obiettivi di progettazione.

Il ruolo degli strati di base

Alcuni materiali del substrato potrebbero non offrire una resistenza alla corrosione sufficiente da soli. In questi casi, è richiesto uno strato di base prima dell'applicazione del rivestimento PVD.

Uno strato preparatorio di nichel o cromo viene spesso placcato sul pezzo per primo. Questo sottostrato fornisce protezione ambientale, e il rivestimento PVD finale viene quindi applicato sopra per le sue proprietà estetiche e di resistenza all'usura.

Materiali inadatti

Certi materiali sono fondamentalmente incompatibili con il processo PVD.

Come accennato, i materiali zincati sono problematici a causa dell'elevata pressione di vapore dello zinco. Allo stesso modo, molte comuni leghe di ottone degassano in modo significativo, rendendole scarsi candidati a meno che non siano prima sigillate con uno strato galvanico adatto.

Fare la scelta giusta per la tua applicazione

La scelta del materiale e del processo di preparazione giusti è fondamentale per sfruttare i vantaggi del rivestimento PVD.

- Se il tuo obiettivo principale è la massima durezza su un pezzo metallico: Acciai ad alta lega, acciai inossidabili e titanio sono candidati ideali che accettano facilmente i rivestimenti PVD.

- Se il tuo obiettivo principale è rivestire un oggetto sensibile al calore: Materiali come plastiche o fusioni di zinco sono fattibili, ma devi assicurarti che il processo utilizzato sia una variante a bassa temperatura come l'LTAVD.

- Se il tuo obiettivo principale è la resistenza alla corrosione su un metallo di base: Prevedi uno strato intermedio galvanico di nichel o cromo prima dell'applicazione della finitura PVD finale.

In definitiva, un risultato PVD di successo dipende da una chiara comprensione delle proprietà del materiale del tuo substrato e di come interagiscono con l'ambiente di deposizione sotto vuoto.

Tabella riassuntiva:

| Tipo di materiale | Idoneità PVD | Considerazioni chiave |

|---|---|---|

| Metalli e leghe (Acciaio, Titanio, Alluminio) | Eccellente | Deve resistere alle alte temperature; alcuni potrebbero richiedere uno strato di base per la resistenza alla corrosione. |

| Ceramiche | Eccellente | Ideale per applicazioni che richiedono estrema durezza e resistenza all'usura. |

| Plastiche | Condizionale | Richiede processi PVD specializzati a bassa temperatura per evitare deformazioni. |

| Materiali zincati / Ottone | Scarsa | Alto rischio di degassamento; non raccomandato senza pretrattamento. |

Pronto a migliorare i tuoi componenti con un rivestimento PVD durevole e ad alte prestazioni? Presso KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per applicazioni PVD precise. Che tu stia lavorando con metalli, ceramiche o plastiche sensibili al calore, le nostre soluzioni garantiscono una compatibilità ottimale del substrato e una qualità del rivestimento. Contattaci oggi per discutere le tue esigenze di progetto e scoprire come KINTEK può supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura