Nella sua essenza, la Deposizione Fisica da Vapore (PVD) presenta tre varianti principali. Queste distinte famiglie di processi sono l'Evaporazione Termica, lo Sputtering e l'Evaporazione ad Arco (spesso chiamata Deposizione ad Arco Catodico). Sebbene tutti i metodi PVD avvengano sottovuoto per depositare un film sottile su una superficie, si differenziano fondamentalmente per il meccanismo fisico utilizzato per trasformare il materiale sorgente solido in vapore.

La distinzione fondamentale tra le varianti PVD non è il rivestimento finale, ma la fonte di energia utilizzata per liberare gli atomi dal materiale sorgente. Questo passaggio iniziale—sia che si tratti di ebollizione, impatto balistico o un arco ad alta corrente—determina direttamente l'energia degli atomi depositati e, di conseguenza, le proprietà finali del film, come la sua densità, adesione e durezza.

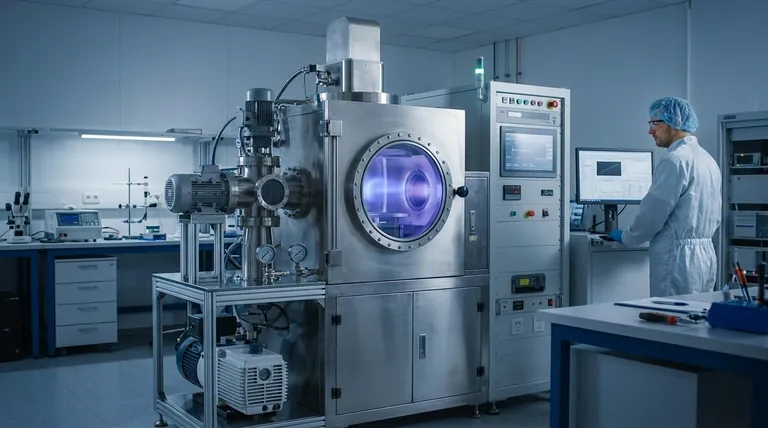

L'Obiettivo Condiviso: Spostare Atomi Sottovuoto

Prima di esaminare le differenze, è fondamentale comprendere il processo che tutte le varianti PVD hanno in comune. L'obiettivo è sempre quello di trasportare il materiale da una sorgente solida (chiamata "bersaglio" o "precursore") su un componente (il "substrato") in un ambiente ad alto vuoto.

Questo processo impedisce al materiale di rivestimento vaporizzato di reagire con l'aria e assicura un percorso pulito e diretto verso il substrato. La scelta della variante determina semplicemente come inizia il viaggio dal solido al vapore.

Spiegazione dei Metodi PVD Principali

Le varianti sono meglio comprese in base all'energia che applicano al materiale sorgente. Ciascun metodo conferisce un diverso livello di energia agli atomi, il che ha conseguenze significative sul film risultante.

Evaporazione Termica: Utilizzo del Calore

Questo è concettualmente il metodo più semplice. Il materiale sorgente viene riscaldato nella camera a vuoto finché non bolle o sublima, rilasciando un vapore di atomi che poi viaggia e si condensa sul substrato più freddo.

Ci sono due modi comuni per ottenere questo riscaldamento:

- Riscaldamento Resistivo: Una corrente elettrica viene fatta passare attraverso una barchetta o un filamento che contiene il materiale sorgente, riscaldandolo come un elemento di un tostapane.

- Evaporazione a Fascio di Elettroni (E-Beam): Un fascio di elettroni ad alta energia viene sparato sul materiale sorgente, causando un riscaldamento ed evaporazione intensi e localizzati.

Sputtering: Utilizzo dell'Impatto Cinetico

Lo Sputtering funziona come un microscopico gioco di biliardo. Ioni ad alta energia (tipicamente da un gas inerte come l'Argon) vengono accelerati per colpire il bersaglio sorgente solido. Questa collisione ha forza sufficiente per espellere fisicamente, o "spruzzare", atomi dalla superficie del bersaglio.

Le sotto-tipologie chiave includono:

- Sputtering Magnetron: Questo è il metodo di sputtering industriale più comune. Magneti vengono posizionati dietro il bersaglio per intrappolare gli elettroni vicino alla sua superficie, il che aumenta drasticamente l'efficienza della creazione di ioni e si traduce in un tasso di deposizione molto più elevato.

- Sputtering a Fascio Ionico: Una sorgente ionica separata genera un fascio controllato di ioni che viene diretto verso il bersaglio, offrendo un controllo molto preciso sul processo.

- Sputtering Reattivo: Un gas reattivo (come azoto o ossigeno) viene introdotto nella camera. Gli atomi metallici spruzzati reagiscono con questo gas durante il loro percorso verso il substrato per formare un film composto, come il Nitruro di Titanio (TiN) o l'Ossido di Alluminio (Al₂O₃).

Evaporazione ad Arco: Utilizzo di un Arco Elettrico

Nota anche come Deposizione ad Arco Catodico, questo è un processo ad altissima energia. Un arco elettrico ad alta corrente e bassa tensione viene innescato sulla superficie del materiale sorgente solido (il catodo).

L'arco crea un punto minuscolo, intensamente caldo e mobile che vaporizza localmente il materiale, espellendo un vapore altamente ionizzato. Questo elevato livello di ionizzazione conferisce agli atomi un'energia significativa mentre vengono accelerati verso il substrato, risultando in rivestimenti estremamente densi e ben aderenti.

Comprendere i Compromessi

Nessuna singola variante PVD è universalmente superiore; la scelta ottimale è dettata dal risultato desiderato. Il compromesso principale è tra energia del processo, controllo e complessità.

Densità e Adesione del Film

I processi a energia più elevata producono film più robusti. Il vapore altamente ionizzato derivante dall'Evaporazione ad Arco si traduce in rivestimenti eccezionalmente densi e fortemente legati, ideali per utensili da taglio. Lo Sputtering produce anch'esso film densi e ad alta adesione. L'Evaporazione Termica, essendo un processo a energia inferiore, di solito si traduce in film meno densi con adesione inferiore.

Controllo del Processo e Complessità

Lo Sputtering offre un eccellente controllo sulla composizione del film, rendendolo ideale per depositare leghe complesse in cui la composizione del materiale originale deve essere mantenuta con precisione. Varianti specializzate come l'Epitassia a Fascio Molecolare (MBE)—una forma altamente raffinata di evaporazione termica—forniscono la precisione atomica definitiva richiesta per la produzione di semiconduttori.

Compatibilità dei Materiali

La scelta del metodo può dipendere dal materiale. I metalli refrattari con punti di fusione molto elevati possono essere difficili da evaporare termicamente ma vengono facilmente depositati tramite sputtering. Al contrario, alcuni materiali possono essere danneggiati o decomporsi sotto processi di sputtering o arco ad alta energia.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della variante PVD corretta richiede di abbinare le capacità del processo alle esigenze dell'applicazione.

- Se la tua priorità principale è la resistenza all'usura e la durezza per gli utensili: L'Evaporazione ad Arco è la scelta principale grazie al suo processo ad alta energia che crea rivestimenti duri estremamente densi e aderenti.

- Se la tua priorità principale sono i rivestimenti funzionali o decorativi di precisione: Lo Sputtering Magnetron offre un superbo equilibrio tra controllo, adesione e versatilità dei materiali per un'ampia gamma di applicazioni.

- Se la tua priorità principale sono rivestimenti ottici convenienti o rivestimenti metallici semplici: L'Evaporazione Termica è spesso sufficiente ed è più economica per applicazioni come l'alluminatura degli specchi o il rivestimento delle materie plastiche dove non è richiesta una durezza estrema.

- Se la tua priorità principale è la ricerca all'avanguardia in elettronica e semiconduttori: L'Epitassia a Fascio Molecolare (MBE) fornisce il controllo atomo per atomo senza pari necessario per costruire strutture cristalline complesse.

Comprendere queste differenze fondamentali nel modo in cui gli atomi vengono vaporizzati è la chiave per selezionare il processo PVD che fornirà le prestazioni precise richieste dalla tua applicazione.

Tabella Riassuntiva:

| Variante PVD | Fonte di Energia | Caratteristiche Principali | Ideale Per |

|---|---|---|---|

| Evaporazione Termica | Calore (Resistivo/E-Beam) | Energia inferiore, film meno densi, conveniente | Rivestimenti ottici, semplici strati metallici |

| Sputtering | Impatto cinetico (Bombardamento ionico) | Controllo eccellente, film densi, versatile | Rivestimenti funzionali/decorativi di precisione, leghe |

| Evaporazione ad Arco | Arco elettrico | Alta energia, film estremamente densi/duri | Rivestimenti resistenti all'usura per utensili da taglio |

Selezionare il processo PVD ottimale è fondamentale per il successo della tua applicazione. La variante giusta determina l'adesione, la densità e le prestazioni del tuo rivestimento. KINTEK è specializzata nel fornire attrezzature da laboratorio avanzate e materiali di consumo per tutti i processi PVD, aiutando i laboratori a ottenere risultati precisi e affidabili. Lascia che i nostri esperti ti guidino verso la soluzione perfetta per le tue esigenze specifiche: contattaci oggi per discutere il tuo progetto!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura