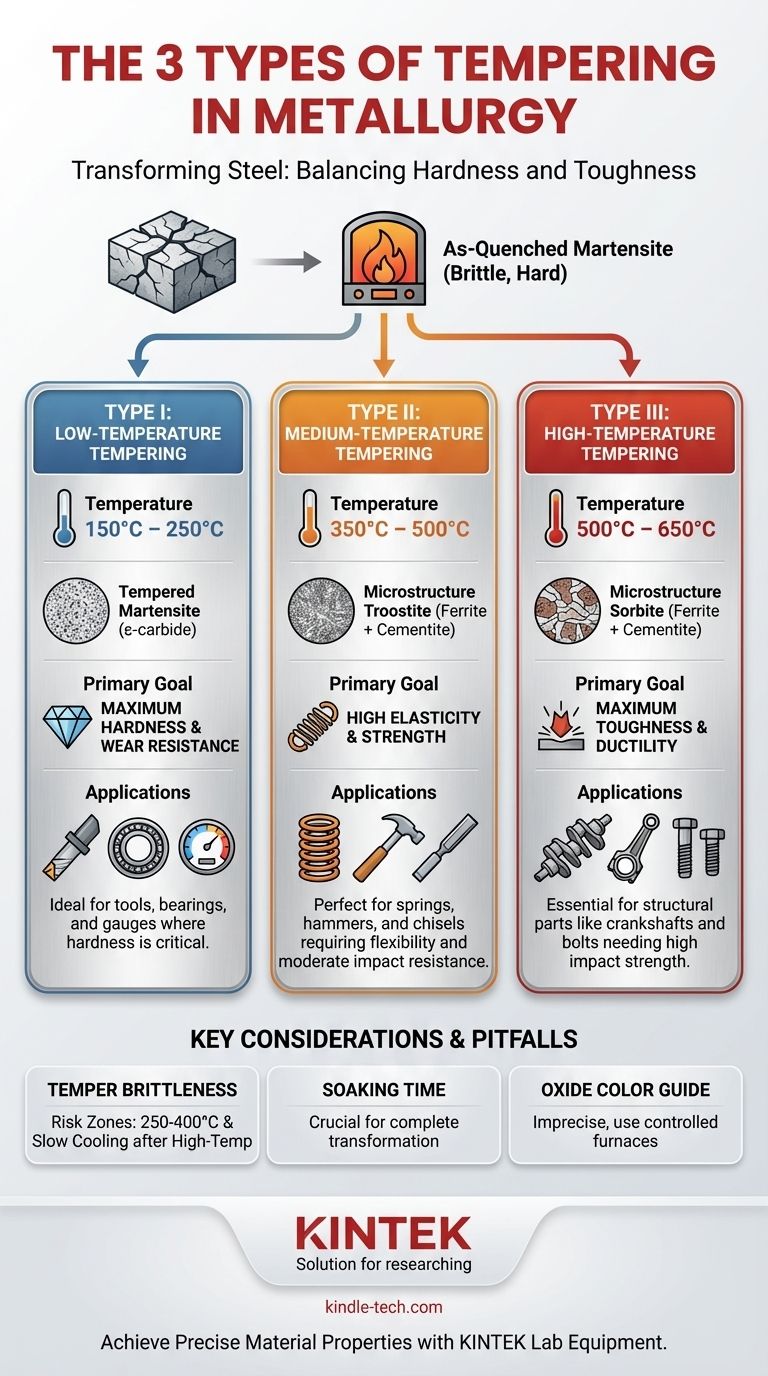

In metallurgia, il rinvenimento è classificato in tre tipi distinti in base all'intervallo di temperatura utilizzato. Questi sono il rinvenimento a bassa temperatura (150-250°C), il rinvenimento a media temperatura (350-500°C) e il rinvenimento ad alta temperatura (500-650°C). Ogni intervallo viene scelto deliberatamente per trasformare la microstruttura fragile dell'acciaio, come temprato, in una con uno specifico equilibrio desiderato di durezza e tenacità.

Il tipo specifico di rinvenimento che scegli non è arbitrario; è una decisione ingegneristica diretta. La tua scelta dell'intervallo di temperatura determina il compromesso finale tra la durezza ultima di un componente e la sua capacità di assorbire urti e resistere alla frattura.

Lo Scopo del Rinvenimento: Da Fragile a Durevole

Il rinvenimento è un processo di trattamento termico applicato agli acciai temprati per ottenere una maggiore tenacità riducendo la durezza. Segue sempre un processo di indurimento come la tempra.

Il Problema dell'Acciaio come Temprato

Quando l'acciaio viene riscaldato ad alta temperatura e poi raffreddato rapidamente (tempra), forma una microstruttura chiamata martensite. Questa struttura è estremamente dura e resistente all'usura, ma è anche molto fragile e piena di tensioni interne, rendendola inadatta alla maggior parte delle applicazioni. Un pezzo come temprato può essere fragile come il vetro.

Il Ruolo della Temperatura

Il rinvenimento comporta il riscaldamento del pezzo temprato a una temperatura specifica al di sotto del suo punto critico, mantenendolo per un tempo prestabilito e poi raffreddandolo. Questo riscaldamento controllato consente agli atomi di carbonio di precipitare e formare carburi, alleviando le tensioni interne e trasformando la fragile martensite in microstrutture più duttili.

Il Compromesso Fondamentale

Il principio fondamentale del rinvenimento è la relazione inversa tra durezza e tenacità. Maggiore è la temperatura di rinvenimento, maggiore è la riduzione della durezza, ma maggiore è la tenacità e la duttilità.

Uno Sguardo Dettagliato ai Tre Intervalli di Rinvenimento

La classificazione del rinvenimento in tre tipi si basa sulle modifiche microstrutturali che si verificano a diversi intervalli di temperatura e sulle proprietà meccaniche risultanti.

Tipo I: Rinvenimento a Bassa Temperatura (150°C – 250°C)

L'obiettivo principale qui è alleviare le tensioni interne mantenendo la massima durezza e resistenza all'usura possibili dalla struttura martensitica.

La microstruttura prodotta è chiamata martensite rinvenuta. A questa temperatura, precipitano particelle molto fini di carburo di epsilon (ε).

Questo processo è ideale per i componenti in cui la durezza è la proprietà più critica. Le applicazioni comuni includono utensili da taglio, calibri, cuscinetti e parti cementate.

Tipo II: Rinvenimento a Media Temperatura (350°C – 500°C)

Questo intervallo mira a produrre un materiale con elevata elasticità, buona resistenza e sufficiente tenacità. La durezza viene intenzionalmente sacrificata in misura maggiore rispetto al rinvenimento a bassa temperatura.

La microstruttura risultante è la troostite, una miscela molto fine di ferrite e cementite. Questa struttura è nota per il suo elevato limite elastico.

Le applicazioni tipiche includono molle, balestre, martelli e scalpelli, dove la capacità di flettersi o resistere a urti moderati senza deformarsi o rompersi è fondamentale.

Tipo III: Rinvenimento ad Alta Temperatura (500°C – 650°C)

L'obiettivo del rinvenimento ad alta temperatura è ottenere la migliore combinazione possibile di resistenza e, soprattutto, tenacità e duttilità. Questo processo riduce significativamente la durezza.

Questo trattamento produce una microstruttura chiamata sorbite, una miscela più grossolana di ferrite e cementite che eccelle nell'assorbire energia e resistere alla frattura sotto forte stress.

Questo viene utilizzato per componenti strutturali altamente sollecitati che richiedono elevata tenacità e resistenza agli urti, come alberi a gomito automobilistici, bielle, alberi e bulloni. Questo processo è spesso definito "infragilimento" o "tempra e rinvenimento".

Comprendere le Insidie e le Considerazioni

La scelta di un processo di rinvenimento richiede la consapevolezza dei potenziali problemi che possono compromettere le proprietà finali del materiale.

Il Rischio di Fragilità da Rinvenimento

Certi intervalli di temperatura possono indurre fragilità, che deve essere evitata. Ci sono due forme principali di cui essere a conoscenza.

La prima, nota come "infragilimento della martensite da rinvenimento" o "fragilità blu", si verifica tra circa 250°C e 400°C. Questo intervallo viene tipicamente evitato a meno che non sia necessario per obiettivi di durezza specifici.

La seconda forma, "fragilità da rinvenimento", si verifica quando l'acciaio viene raffreddato lentamente dopo un rinvenimento ad alta temperatura (o mantenuto per lunghi periodi tra 375°C e 575°C). Ciò è causato dalla segregazione delle impurità ai bordi dei grani e viene gestito mediante un rapido raffreddamento dopo il rinvenimento.

L'Importanza del Tempo di Mantenimento

Sebbene la temperatura sia il fattore dominante, anche il tempo in cui il pezzo viene mantenuto a quella temperatura (tempo di mantenimento) è cruciale. Un tempo insufficiente comporterà una trasformazione microstrutturale incompleta e proprietà incoerenti in tutto il componente.

Il Colore Come Guida Imperfetta

Storicamente, i fabbri utilizzavano il colore dello strato di ossido che si forma sull'acciaio durante il riscaldamento come guida per la temperatura di rinvenimento. Sebbene utile, questo metodo è impreciso e non dovrebbe essere utilizzato per applicazioni moderne e critiche dove i forni controllati forniscono una precisione molto maggiore.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un processo di rinvenimento deve essere guidata dai requisiti di utilizzo finale del componente.

- Se la tua attenzione principale è la massima durezza e resistenza all'usura: Utilizza il rinvenimento a bassa temperatura per applicazioni come utensili da taglio e cuscinetti.

- Se la tua attenzione principale è un equilibrio tra resistenza ed elasticità: Utilizza il rinvenimento a media temperatura per componenti come molle o utensili da impatto.

- Se la tua attenzione principale è la massima tenacità e duttilità: Utilizza il rinvenimento ad alta temperatura per parti strutturali critiche che devono assorbire energia significativa senza fratturarsi.

Comprendendo questi principi, puoi progettare con precisione le proprietà meccaniche dell'acciaio per soddisfare le esigenze di qualsiasi applicazione.

Tabella Riassuntiva:

| Tipo di Rinvenimento | Intervallo di Temperatura | Microstruttura Chiave | Obiettivo Principale | Applicazioni Comuni |

|---|---|---|---|---|

| Bassa Temperatura | 150°C – 250°C | Martensite Rinvenuta | Massima Durezza e Resistenza all'Usura | Utensili da taglio, cuscinetti, calibri |

| Media Temperatura | 350°C – 500°C | Troostite | Elevata Elasticità e Resistenza | Molle, martelli, scalpelli |

| Alta Temperatura | 500°C – 650°C | Sorbite | Massima Tenacità e Duttilità | Alberi a gomito, bielle, bulloni |

Ottieni Proprietà dei Materiali Precise con KINTEK

La selezione del processo di rinvenimento corretto è fondamentale per le prestazioni e la longevità dei tuoi componenti. Il controllo preciso della temperatura richiesto per risultati coerenti richiede attrezzature di laboratorio affidabili.

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, al servizio delle esigenze precise dei laboratori di metallurgia e scienza dei materiali. La nostra gamma di forni e stufe di rinvenimento di alta qualità garantisce profili di temperatura accurati e riscaldamento uniforme, consentendoti di eseguire rinvenimenti a bassa, media o alta temperatura con fiducia.

Lascia che ti aiutiamo a ingegnerizzare materiali superiori:

- Ottieni Risultati Coerenti: I nostri forni forniscono l'ambiente stabile e controllato necessario per cicli di rinvenimento ripetibili.

- Ottimizza il Tuo Processo: Ottieni l'esatto equilibrio di durezza, resistenza e tenacità richiesto dalla tua applicazione.

- Migliora l'Efficienza del Laboratorio: Affidati ad attrezzature durevoli e ad alte prestazioni costruite per rigorosi test metallurgici.

Pronto a perfezionare il tuo processo di trattamento termico? Contatta oggi i nostri esperti per trovare la soluzione ideale per le esigenze del tuo laboratorio.

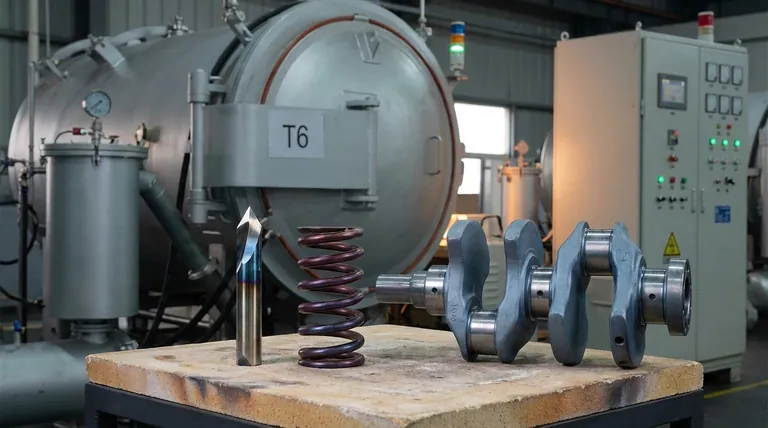

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a muffola da 1700℃ per laboratorio

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace per sinterizzazione di porcellana dentale sottovuoto

Domande frequenti

- Quali sono i vantaggi della grafite? Sblocca prestazioni superiori nei processi ad alta temperatura

- Qual è l'intervallo di temperatura di un forno a grafite? Sblocca fino a 3000°C per la lavorazione di materiali avanzati.

- La grafite ha un punto di fusione? Svelare l'estrema resistenza al calore della grafite

- Quali sono i vantaggi del forno a grafite? Ottieni precisione e purezza ad alta temperatura

- Perché la grafite viene utilizzata nei forni? Ottieni un trattamento termico superiore ed efficienza energetica