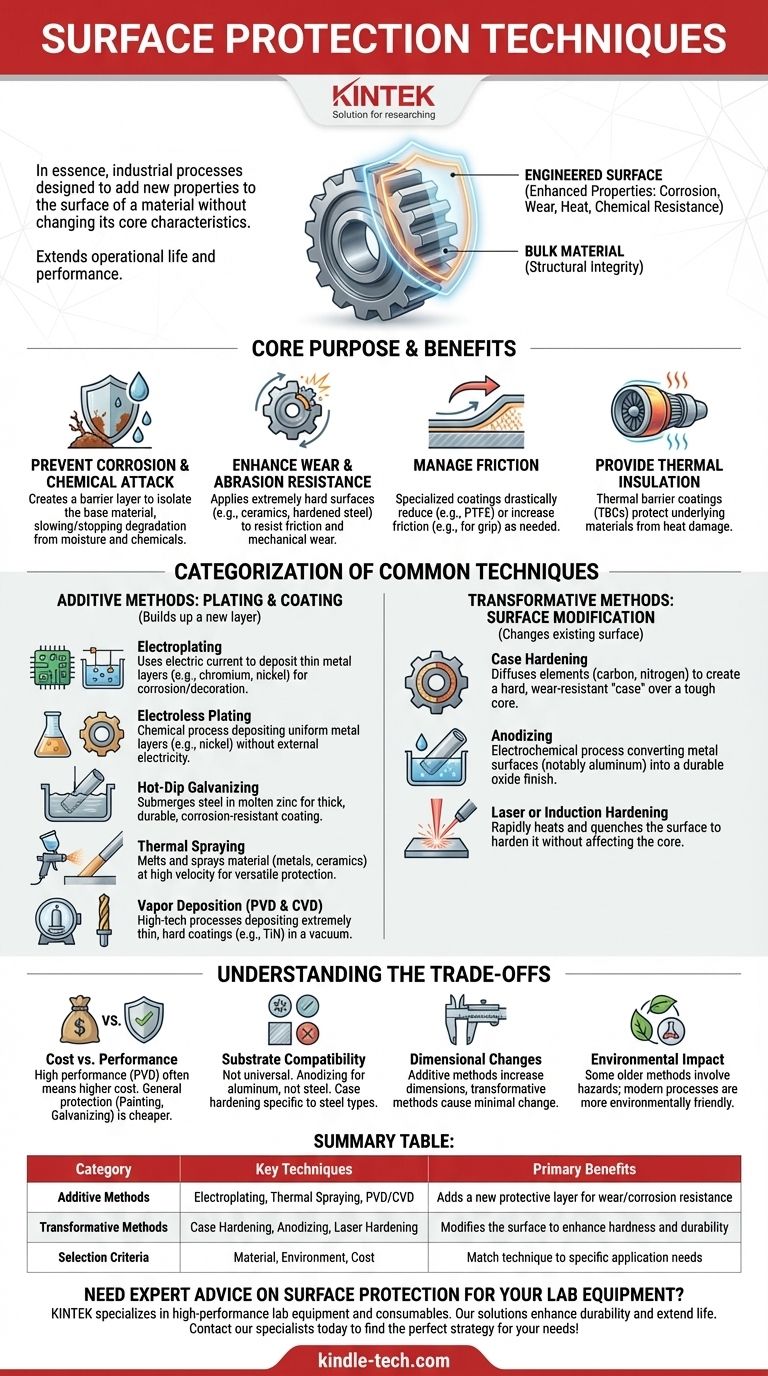

In sostanza, le tecniche di protezione superficiale sono una serie di processi industriali progettati per aggiungere nuove proprietà alla superficie di un materiale senza modificarne le caratteristiche intrinseche. Questi metodi applicano uno strato specializzato o modificano la superficie stessa per migliorarne la resistenza all'usura, alla corrosione, al calore o all'attacco chimico, prolungando così la vita operativa e le prestazioni del componente.

L'obiettivo centrale della protezione superficiale non è semplicemente coprire un materiale, ma creare un sistema composito in cui il materiale di base fornisce integrità strutturale e la superficie ingegnerizzata fornisce la necessaria resistenza ambientale. La scelta della tecnica giusta dipende interamente dall'abbinamento del metodo al materiale specifico, al suo ambiente operativo e alla modalità di guasto primaria che si desidera prevenire.

Lo Scopo Fondamentale della Protezione Superficiale

In fondo, l'ingegneria della protezione superficiale consente un approccio "il meglio dei due mondi". È possibile utilizzare un materiale resistente, tenace ed economico come l'acciaio per il corpo principale di un componente, creando al contempo una superficie altamente specializzata in grado di resistere a condizioni estreme.

Prevenire la Corrosione e l'Attacco Chimico

Molti metalli, in particolare l'acciaio, sono suscettibili alla degradazione da umidità e sostanze chimiche. Le tecniche di protezione superficiale creano uno strato barriera che isola il metallo di base dall'ambiente corrosivo, rallentando o fermando significativamente la ruggine e i danni chimici.

Migliorare la Resistenza all'Usura e all'Abrasione

Nelle applicazioni che coinvolgono parti in movimento, l'attrito e l'abrasione possono rapidamente usurare i componenti. Applicando uno strato superficiale estremamente duro, come una ceramica o un rivestimento in acciaio temprato, è possibile aumentare drasticamente la resistenza del pezzo all'usura meccanica.

Gestione dell'Attrito

L'ingegneria delle superfici non riguarda solo la durabilità; riguarda anche il controllo delle prestazioni. Rivestimenti specializzati possono essere utilizzati per ridurre drasticamente l'attrito (come i rivestimenti in PTFE sulle padelle antiaderenti) o per aumentarlo per applicazioni che richiedono aderenza (come i rivestimenti spruzzati termicamente sui dischi freno).

Fornire Isolamento Termico

In ambienti ad alta temperatura come i motori a reazione o gli scarichi automobilistici, vengono applicati rivestimenti barriera termica (TBC). Questi strati a base ceramica hanno una conduttività termica molto bassa, proteggendo la lega metallica sottostante dai danni da calore che altrimenti ne comprometterebbero la resistenza.

Una Categorizzazione delle Tecniche Comuni

I metodi di protezione superficiale possono essere suddivisi in due grandi categorie: quelli che aggiungono un nuovo strato di materiale alla superficie e quelli che trasformano la superficie esistente stessa.

Metodi Additivi: Placcatura e Rivestimento

Queste tecniche costruiscono un nuovo strato sopra il materiale del substrato.

- Galvanostegia (Electroplating): Questo processo utilizza una corrente elettrica per depositare un sottile strato di un metallo (come cromo, nichel o zinco) sulla superficie di un altro. È ampiamente utilizzato per la resistenza alla corrosione e per finiture decorative.

- Placcatura Chimica (Electroless Plating): Un processo puramente chimico che deposita uno strato di metallo, più comunemente nichel, senza l'uso di una corrente elettrica esterna. Ciò si traduce in un rivestimento eccezionalmente uniforme, anche su forme complesse.

- Zincatura a Caldo (Hot-Dip Galvanizing): Un metodo robusto ed economico per proteggere l'acciaio, in cui il pezzo viene immerso in un bagno di zinco fuso. Questo crea un rivestimento legato spesso, durevole e resistente alla corrosione.

- Spruzzatura Termica (Thermal Spraying): Questo processo versatile prevede la fusione di un materiale (in polvere o filo) e la sua spruzzatura ad alta velocità su una superficie. Può essere utilizzato per applicare metalli, ceramiche e plastiche per protezione dall'usura, dalla corrosione e termica.

- Deposizione da Vapore (PVD & CVD): Questi sono processi sottovuoto ad alta tecnologia che depositano rivestimenti estremamente sottili ma molto duri. La Deposizione Fisica da Vapore (PVD) e la Deposizione Chimica da Vapore (CVD) sono famose per il rivestimento color oro di Nitruro di Titanio (TiN) visibile sulle punte da trapano ad alte prestazioni.

Metodi Trasformativi: Modifica Superficiale

Queste tecniche modificano la composizione chimica o la microstruttura della superficie esistente.

- Cementazione (Case Hardening): Un gruppo di processi, inclusi la carburazione e la nitrurazione, che diffondono elementi come carbonio o azoto nella superficie dell'acciaio. Ciò crea una "cassa" intensamente dura e resistente all'usura, lasciando il "nucleo" interno tenace e duttile.

- Anodizzazione: Un processo elettrochimico che converte la superficie di un metallo, in particolare l'alluminio, in una finitura ossidica anodica durevole, resistente alla corrosione e decorativa. Non è un rivestimento applicato ma una parte integrante del metallo.

- Indurimento Laser o a Induzione: Questi metodi utilizzano una fonte di energia focalizzata (un raggio laser o un campo magnetico) per riscaldare rapidamente la superficie di un pezzo d'acciaio, che viene poi temprato. Questo trattamento termico indurisce la superficie senza influenzare il nucleo.

Comprendere i Compromessi

Non esiste una singola tecnica di protezione superficiale "migliore". La scelta ottimale è sempre un equilibrio tra requisiti di prestazione, compatibilità dei materiali e costi.

Costo vs. Prestazioni

I rivestimenti sottovuoto ad alte prestazioni come il PVD offrono eccezionale durezza e basso attrito ma hanno un costo significativo. Al contrario, metodi come la verniciatura o la zincatura a caldo forniscono un'eccellente protezione generale dalla corrosione a un prezzo molto più basso.

Compatibilità del Substrato

Ogni processo ha delle limitazioni. L'anodizzazione è altamente efficace per l'alluminio ma non può essere utilizzata sull'acciaio. Le tecniche di cementazione sono specificamente progettate per alcuni tipi di acciaio e sono inefficaci su altre leghe.

Cambiamenti Dimensionali

I processi additivi come la spruzzatura termica o la galvanostegia aumentano le dimensioni del pezzo. Questo cambiamento deve essere considerato nella progettazione iniziale per garantire che il prodotto finale soddisfi le tolleranze richieste. I metodi trasformativi come la cementazione causano un cambiamento dimensionale minimo.

Impatto Ambientale

Alcuni metodi tradizionali più vecchi, come la cromatura esavalente, comportano sostanze chimiche pericolose e generano rifiuti tossici. Le normative moderne stanno spingendo verso processi più ecologicamente benigni come la spruzzatura termica o alcuni rivestimenti PVD.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnica corretta inizia con l'identificazione della tua sfida principale.

- Se il tuo obiettivo principale è prevenire la corrosione atmosferica su strutture in acciaio: La zincatura a caldo o un sistema di verniciatura industriale ad alte prestazioni offre una protezione robusta ed economica.

- Se il tuo obiettivo principale è aumentare la durezza superficiale e la resistenza all'usura degli ingranaggi in acciaio: Le tecniche di cementazione come la carburazione o la nitrurazione sono lo standard industriale per creare un componente durevole.

- Se il tuo obiettivo principale è creare una superficie ad alte prestazioni e a basso attrito sugli utensili da taglio: I rivestimenti PVD (Physical Vapor Deposition) come TiN o AlTiN sono la scelta ideale per prolungare la vita dell'utensile.

- Se il tuo obiettivo principale è fornire resistenza alla corrosione e all'usura per i componenti in alluminio: L'anodizzazione è il metodo più efficace e ampiamente utilizzato per creare uno strato protettivo integrale.

Comprendendo lo scopo fondamentale di ogni metodo, puoi selezionare una strategia di protezione superficiale che prolunghi la vita e migliori le prestazioni dei tuoi componenti.

Tabella Riepilogativa:

| Categoria | Tecniche Chiave | Benefici Primari |

|---|---|---|

| Metodi Additivi | Galvanostegia, Spruzzatura Termica, PVD/CVD | Aggiunge un nuovo strato protettivo per resistenza all'usura/corrosione |

| Metodi Trasformativi | Cementazione, Anodizzazione, Indurimento Laser | Modifica la superficie per migliorare durezza e durabilità |

| Criteri di Selezione | Materiale, Ambiente, Costo | Abbina la tecnica alle specifiche esigenze applicative |

Hai bisogno di consigli esperti sulla protezione delle superfici per le tue apparecchiature da laboratorio? KINTEK è specializzata nella fornitura di apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, garantendo che i tuoi componenti resistano a condizioni difficili. Le nostre soluzioni migliorano la durabilità, riducono la manutenzione e prolungano la vita dei tuoi strumenti critici. Contatta i nostri specialisti oggi stesso per trovare la strategia di protezione superficiale perfetta per le tue esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Pressa per stampi a infrarossi da laboratorio

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Stampa a Caldo da Laboratorio per Scatola Sottovuoto

Domande frequenti

- Come fa un forno di precisione a garantire la qualità del rivestimento epossidico e di nanosheet? Ottenere un reticolazione e una forza di adesione perfette

- Cos'è il processo di saldatura per sinterizzazione? Una guida passo passo all'unione allo stato solido

- Come vengono utilizzati i dati termici nei forni per l'immobilizzazione dei rifiuti radioattivi? Padroneggia un controllo termico preciso

- Quale configurazione di reattore è preferita nella produzione di biochar? Pirolisi Lenta per la Massima Resa di Biochar

- Qual è la velocità di riscaldamento nella sinterizzazione? Una guida per ottimizzare il ciclo termico per pezzi di qualità

- Quanto costa la pirolisi del biochar? Analisi del prezzo di produzione di 230 $/tonnellata

- Perché è necessaria una miscelazione di precisione per gli studi sulla corrosione del calcestruzzo? Garantire l'integrità dei dati attraverso l'omogeneizzazione

- Come fanno i forni di essiccazione a temperatura costante di grado industriale a garantire le prestazioni del rivestimento anticorrosivo GO?