Nella Deposizione Chimica da Fase Vapore (CVD), il termine "substrato" si riferisce al materiale o al pezzo su cui viene fatto crescere un film sottile. Sebbene sia possibile depositare una varietà estremamente ampia di materiali, la scelta del substrato è principalmente governata dalla sua capacità di resistere alle alte temperature del processo CVD e dalla sua compatibilità con il film desiderato. Esempi comuni includono wafer di silicio per l'elettronica, acciai per utensili e carburi cementati per rivestimenti duri, e quarzo o zaffiro per applicazioni ottiche.

Il requisito più critico per un substrato CVD non è il suo tipo di materiale, ma la sua stabilità termica. Il substrato deve rimanere fisicamente e chimicamente intatto alle specifiche temperature di reazione richieste per depositare il film desiderato, che spesso vanno da diverse centinaia a oltre mille gradi Celsius.

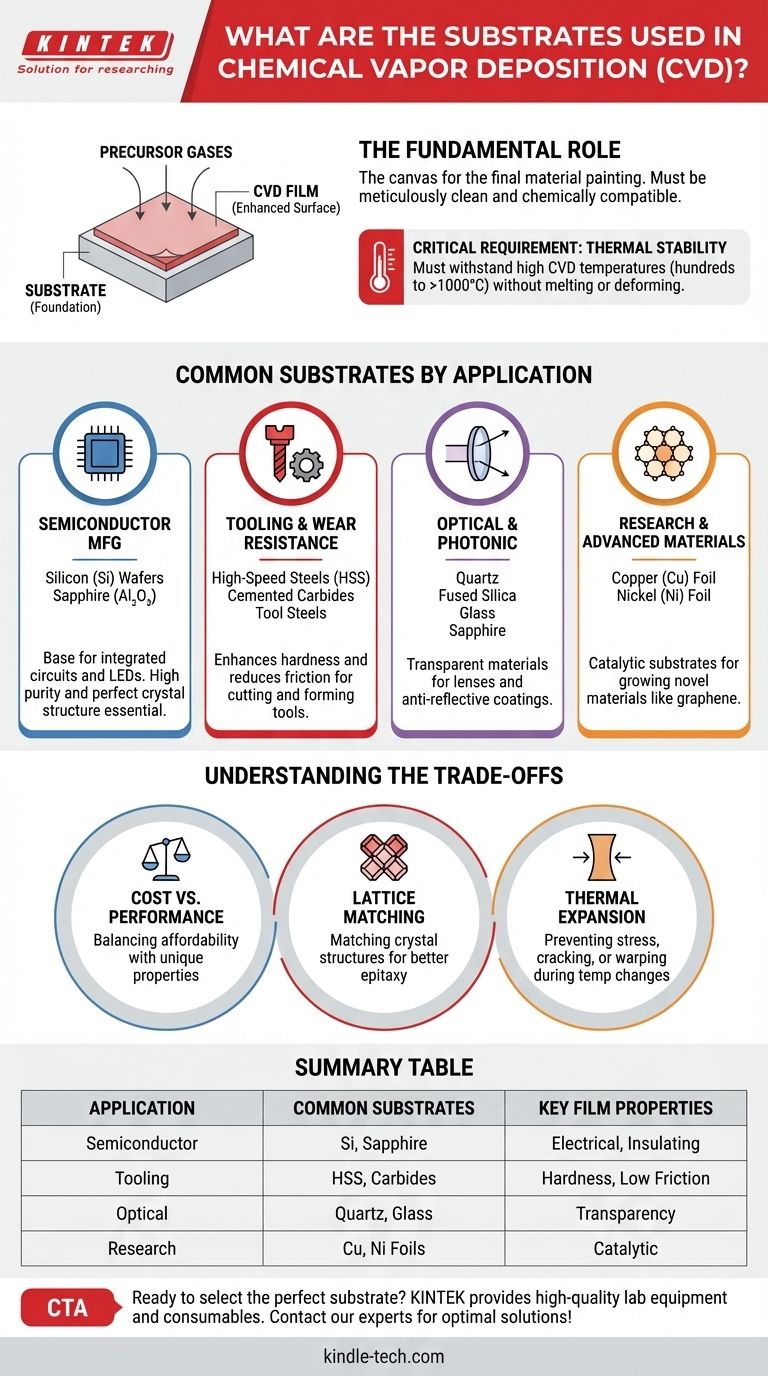

Il Ruolo Fondamentale del Substrato

In qualsiasi processo CVD, il substrato funge da fondamento. È la superficie dove i gas precursori reagiscono per formare il film sottile solido. Pensalo come la tela su cui viene creata la "pittura" del materiale finale.

La Stabilità Termica è Non Negoziabile

La CVD si basa su reazioni chimiche termicamente guidate. Se un substrato si fonde, si deforma o degassa alla temperatura di deposizione, il processo fallirà. Questo singolo requisito esclude immediatamente la maggior parte delle plastiche e dei metalli a basso punto di fusione per la CVD convenzionale ad alta temperatura.

Compatibilità Superficiale e Chimica

La superficie del substrato deve essere meticolosamente pulita per garantire che il film aderisca correttamente e cresca in modo uniforme. Inoltre, il materiale del substrato non dovrebbe reagire in modo indesiderabile con i gas precursori in un modo che contamini il film o danneggi il substrato stesso.

Substrati Comuni per Applicazione

La scelta del substrato dipende interamente dall'applicazione finale del pezzo rivestito. Il substrato fornisce la funzione principale (ad esempio, la forma di un utensile da taglio, la proprietà semiconduttrice di un wafer), mentre il film CVD ne migliora le proprietà superficiali.

Per la Fabbricazione di Semiconduttori

Il substrato dominante è il wafer di silicio (Si). Serve come base per la deposizione di strati di polisilicio, nitruro di silicio (Si₃N₄) e vari metalli che formano circuiti integrati. La sua elevata purezza e la perfetta struttura cristallina sono essenziali. Per dispositivi specializzati come i LED ad alta luminosità, lo zaffiro (Al₂O₃) è anche un substrato comune.

Per Utensili e Resistenza all'Usura

Per migliorare la durezza e ridurre l'attrito, i rivestimenti CVD vengono applicati a materiali utilizzati nel taglio, nella formatura e nello stampaggio. I substrati chiave includono acciai rapidi (HSS), carburi cementati (spesso chiamati carburo di tungsteno) e vari acciai per utensili. Questi vengono rivestiti con materiali come il nitruro di titanio (TiN) e il carbonitruro di titanio (TiCN).

Per Applicazioni Ottiche e Fotonica

Quando il prodotto finale deve trasmettere luce, il substrato deve essere trasparente nell'intervallo di lunghezze d'onda desiderato. Le scelte comuni includono quarzo, silice fusa, vari tipi di vetro e zaffiro. Questi vengono utilizzati come substrati per rivestimenti antiriflesso o film ottici protettivi.

Per la Ricerca e i Materiali Avanzati

Nella scienza dei materiali, i ricercatori spesso utilizzano substrati specifici per catalizzare la crescita di nuovi materiali. Ad esempio, i fogli di rame (Cu) e nichel (Ni) sono ampiamente utilizzati come substrati catalitici per la crescita di fogli di grafene di grandi dimensioni.

Comprendere i Compromessi

La selezione di un substrato è un atto di bilanciamento tra proprietà ideali e vincoli pratici.

Costo vs. Prestazioni

Un wafer di silicio standard offre prestazioni incredibili per il suo costo, rendendo possibile l'intera industria della microelettronica. Al contrario, un grande wafer di zaffiro monocristallino è significativamente più costoso e riservato ad applicazioni in cui le sue proprietà uniche (come trasparenza e isolamento elettrico) sono indispensabili.

Accoppiamento Reticolare e Crescita Cristallina

Per l'elettronica o l'ottica ad alte prestazioni, è spesso desiderabile far crescere un film monocristallino. Questo processo, chiamato epitassia, funziona meglio quando il reticolo cristallino del substrato corrisponde strettamente a quello del film che viene fatto crescere. Una disomogeneità può introdurre difetti e stress, degradando le prestazioni.

Disomogeneità di Espansione Termica

Durante il riscaldamento e il raffreddamento, il substrato e il film depositato si espandono e si contraggono. Se i loro tassi di espansione termica sono molto diversi, può accumularsi uno stress immenso, portando a crepe nel film, distacco o persino deformazione del substrato. Questa è una considerazione critica per qualsiasi processo CVD.

Scegliere il Giusto Substrato per il Tuo Obiettivo

Il substrato ideale è dettato dal tuo obiettivo finale. Il film aggiunge proprietà alla superficie, ma il substrato definisce lo scopo fondamentale dell'oggetto.

- Se il tuo obiettivo principale è la microelettronica: Il tuo substrato sarà quasi certamente un wafer di silicio monocristallino.

- Se il tuo obiettivo principale è la durezza meccanica: Il tuo substrato sarà un componente realizzato in acciaio per utensili o carburo cementato.

- Se il tuo obiettivo principale è la trasparenza ottica: Il tuo substrato sarà un materiale come quarzo, vetro o zaffiro.

- Se il tuo obiettivo principale è la sintesi di nuovi materiali 2D: Probabilmente utilizzerai un substrato metallico catalitico come foglio di rame o nichel.

In definitiva, il substrato è la base critica che determina la funzione, le prestazioni e la fattibilità del prodotto finale.

Tabella Riepilogativa:

| Applicazione | Substrati Comuni | Proprietà Chiave del Film |

|---|---|---|

| Fabbricazione di Semiconduttori | Wafer di Silicio (Si), Zaffiro (Al₂O₃) | Elettriche, Isolanti |

| Utensili e Resistenza all'Usura | Acciai Rapidi (HSS), Carburi Cementati | Durezza, Basso Attrito |

| Dispositivi Ottici e Fotonici | Quarzo, Vetro, Silice Fusa | Trasparenza, Antiriflesso |

| Ricerca su Materiali Avanzati | Foglio di Rame (Cu), Foglio di Nichel (Ni) | Catalitiche (es. per il Grafene) |

Pronto a selezionare il substrato perfetto per la tua applicazione CVD? KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di laboratorio. I nostri esperti possono aiutarti a scegliere i materiali giusti per garantire adesione ottimale del film, stabilità termica e prestazioni per il tuo progetto specifico. Contattaci oggi per discutere le tue esigenze e scoprire come le soluzioni KINTEK possono migliorare i tuoi processi di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Reattore Autoclave di Laboratorio ad Alta Pressione in Acciaio Inossidabile

- Presse a Forma Speciale per Laboratorio

- Valvola a sfera sottovuoto in acciaio inossidabile 304 316 Valvola di arresto per sistemi ad alto vuoto

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di forni a tubo diviso multistadio per il riscaldamento dei reattori di pirolisi del metano? Aumenta l'efficienza

- Perché è necessaria una fornace a tubo ad atmosfera controllata per i catalizzatori HPS? Garantire un'attivazione ottimale dei siti metallici

- Perché la riduzione dell'idrogeno ad alta temperatura in un forno tubolare è necessaria prima della crescita delle nanofibre di carbonio? Attivazione del catalizzatore spiegata

- Come influisce un forno tubolare a temperatura controllata sulle prestazioni degli adsorbenti di biochar? Ottimizzare la struttura dei pori

- Come fanno i forni tubolari o rotativi ad alta temperatura a facilitare la rigenerazione del carbone attivo esausto?