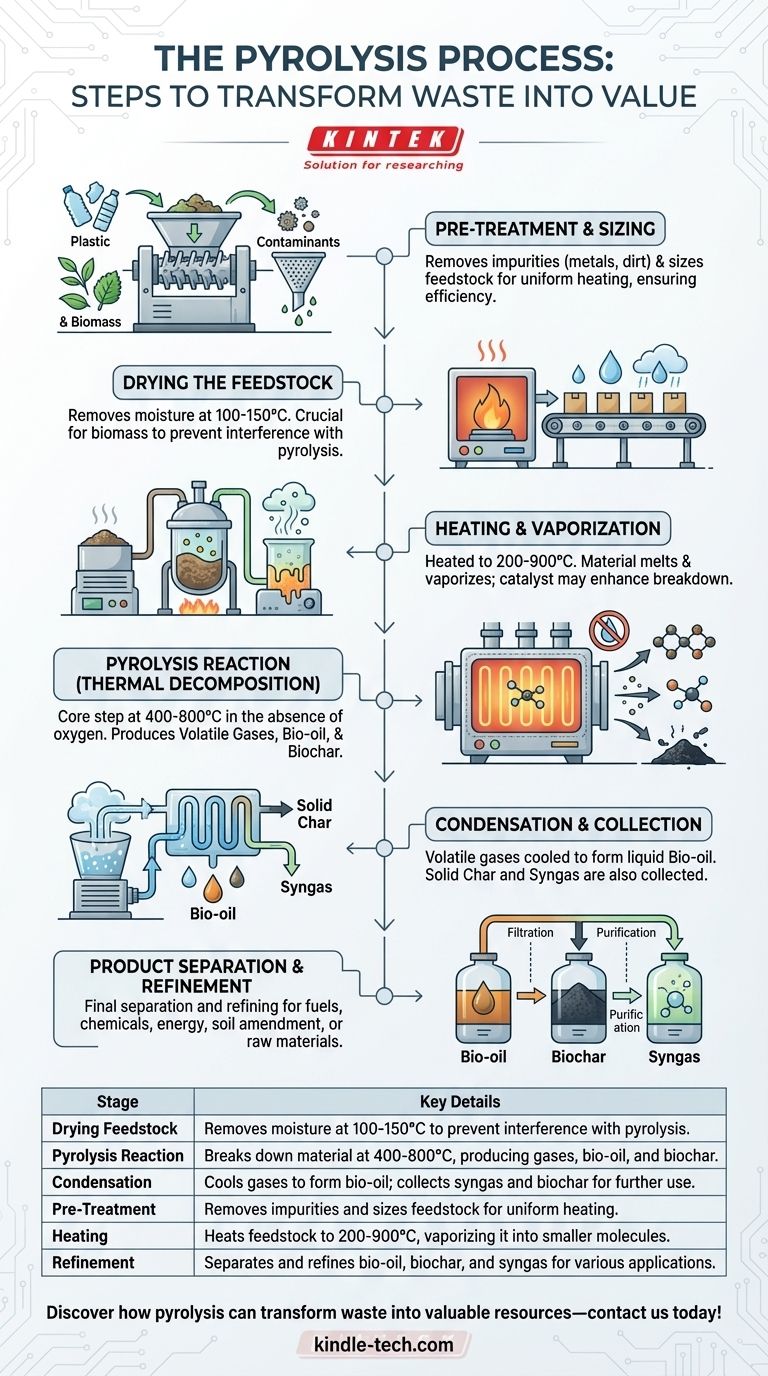

Il processo di pirolisi è la decomposizione termochimica di materiali organici a temperature elevate in assenza di ossigeno, che porta alla produzione di bio-olio, syngas e biochar. Il processo coinvolge tipicamente tre fasi principali: l'essiccazione della materia prima per rimuovere l'umidità, la pirolisi del materiale essiccato ad alte temperature (400-800°C) per scomporlo in gas volatili, prodotti liquidi e carbone solido, e infine la condensazione e la raccolta dei prodotti per un uso successivo. Il processo può essere applicato a varie materie prime, inclusa la biomassa e i rifiuti plastici, e comporta fasi di pre-trattamento, riscaldamento e raffinazione per garantire una conversione efficiente e il recupero di sottoprodotti utilizzabili.

Punti Chiave Spiegati:

-

Essiccazione della Materia Prima

- Il primo passo nella pirolisi è l'essiccazione della materia prima per rimuovere l'umidità. Questo è cruciale perché l'umidità può interferire con la reazione di pirolisi e ridurre l'efficienza del processo.

- L'essiccazione viene tipicamente eseguita a temperature più basse (100-150°C) per garantire che la materia prima sia priva di acqua senza avviare prematuramente la reazione di pirolisi.

- Questa fase è particolarmente importante per la biomassa, che spesso contiene un contenuto di umidità significativo.

-

Reazione di Pirolisi

- La materia prima essiccata viene quindi sottoposta ad alte temperature (400-800°C) in assenza di ossigeno. Questa fase è il cuore del processo di pirolisi, dove il materiale organico subisce una decomposizione termica.

- L'assenza di ossigeno previene la combustione e porta invece alla scomposizione del materiale in molecole più piccole.

- I prodotti di questa fase includono:

- Gas Volatili: Questi sono composti principalmente da idrogeno, monossido di carbonio, anidride carbonica e metano.

- Prodotti Liquidi (Bio-olio): Una miscela di acqua e composti organici, che può essere ulteriormente raffinata in combustibili o prodotti chimici.

- Carbone Solido (Biochar): Un residuo solido ricco di carbonio che può essere utilizzato come ammendante del suolo o per la cattura del carbonio.

-

Condensazione e Raccolta

- Dopo la reazione di pirolisi, i gas volatili vengono condensati in bio-olio liquido. Ciò avviene tipicamente raffreddando i prodotti in fase di vapore, facendoli condensare in forma liquida.

- Il carbone solido viene raccolto separatamente, e i gas non condensabili rimanenti (syngas) vengono spesso catturati e utilizzati come fonte di energia per sostenere il processo di pirolisi o per altre applicazioni.

- Il bio-olio può essere ulteriormente raffinato per rimuovere le impurità e migliorarne la qualità per l'uso come combustibile o materia prima chimica.

-

Pre-trattamento e Dimensionamento

- Per materiali come i rifiuti plastici, è necessario un pre-trattamento per rimuovere impurità come metalli, sporco o altri contaminanti. Ciò assicura che il processo di pirolisi sia efficiente e che i prodotti risultanti siano di alta qualità.

- La materia prima viene anche macinata o sminuzzata alla dimensione richiesta, il che facilita un riscaldamento uniforme e migliora l'efficienza complessiva del processo di pirolisi.

-

Riscaldamento e Vaporizzazione

- La materia prima viene caricata in un reattore di pirolisi, dove viene riscaldata a un intervallo di temperatura di 200-900°C, a seconda del tipo di materiale e dei prodotti finali desiderati.

- Quando il materiale si riscalda, si scioglie e vaporizza, scomponendosi in molecole più piccole. Questa fase è fondamentale per la formazione dei gas volatili e dei prodotti liquidi.

- L'uso di un catalizzatore può essere impiegato per migliorare la scomposizione del materiale e aumentare la resa dei prodotti desiderati.

-

Separazione e Raffinazione dei Prodotti

- La fase finale comporta la separazione e la raffinazione dei prodotti di pirolisi. Il bio-olio liquido viene raccolto e può subire un'ulteriore raffinazione per rimuovere le impurità e migliorarne la stabilità e l'utilizzabilità.

- Anche il carbone solido e il syngas vengono raccolti e possono essere utilizzati per varie applicazioni, come la produzione di energia, l'ammendamento del suolo o come materie prime per la sintesi chimica.

- L'efficienza di questa fase è cruciale per massimizzare i benefici economici e ambientali del processo di pirolisi.

In sintesi, il processo di pirolisi è un'operazione a più stadi che coinvolge essiccazione, decomposizione termica e raccolta dei prodotti. Ogni fase è attentamente controllata per garantire l'efficiente conversione dei materiali organici in sottoprodotti di valore, rendendo la pirolisi un metodo versatile e sostenibile per la gestione dei rifiuti e il recupero delle risorse.

Tabella Riassuntiva:

| Fase | Dettagli Chiave |

|---|---|

| Essiccazione Materia Prima | Rimuove l'umidità a 100-150°C per prevenire interferenze con la pirolisi. |

| Reazione di Pirolisi | Scompone il materiale a 400-800°C, producendo gas, bio-olio e biochar. |

| Condensazione | Raffredda i gas per formare bio-olio; raccoglie syngas e biochar per un uso successivo. |

| Pre-trattamento | Rimuove le impurità e dimensiona la materia prima per un riscaldamento uniforme. |

| Riscaldamento | Riscalda la materia prima a 200-900°C, vaporizzandola in molecole più piccole. |

| Raffinazione | Separa e raffina bio-olio, biochar e syngas per varie applicazioni. |

Scopri come la pirolisi può trasformare i rifiuti in risorse preziose: contattaci oggi!

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Forno a Tubo Rotante a Funzionamento Continuo Sottovuoto Forno a Tubo Rotante

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Quali sono le reazioni coinvolte nella pirolisi della biomassa? Sblocca la chimica per bio-prodotti su misura

- Qual è il processo di pirolisi rapida della biomassa? Trasformare la biomassa in bio-olio in pochi secondi

- La pirolisi è praticabile? Una guida per il successo economico, tecnologico e ambientale

- Quali sono i componenti della pirolisi della biomassa? Una guida completa al sistema, ai prodotti e al processo

- Quali sono i prodotti della pirolisi della biomassa? Scopri Bio-Char, Bio-Olio e Syngas