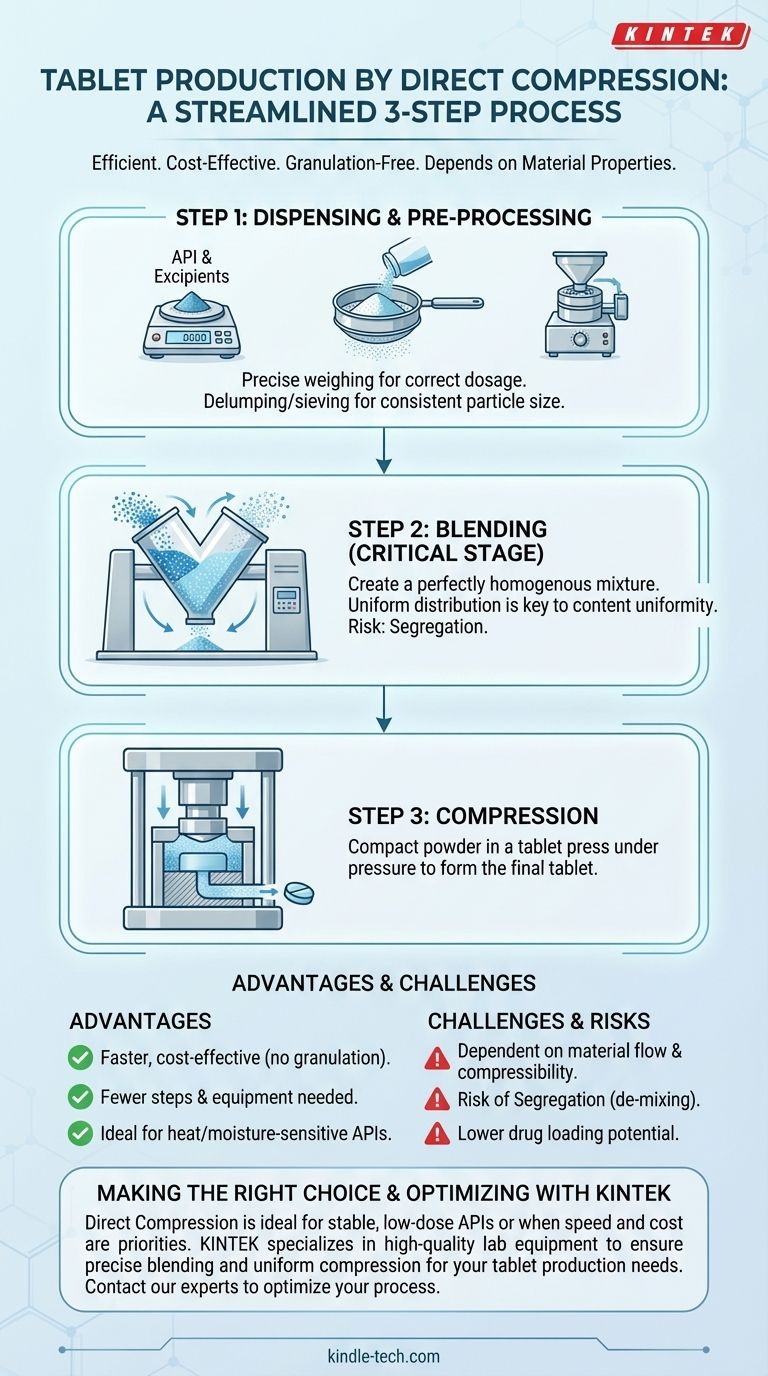

Nella sua forma più semplice, il metodo di compressione diretta per la produzione di compresse consiste in tre fasi principali: la dispensazione delle materie prime, la loro miscelazione in una polvere uniforme e la compressione diretta di tale miscela in compresse. Questo processo è notevole per la sua efficienza poiché aggira completamente le fasi di granulazione richieste da altri metodi.

La compressione diretta è il metodo più snello ed economico per produrre compresse, ma il suo successo dipende interamente dalle proprietà fisiche intrinseche — in particolare il flusso e la comprimibilità — del principio attivo farmaceutico (API) e degli eccipienti scelti.

Il Principio della Compressione Diretta

La compressione diretta (DC) è favorita per la sua semplicità. A differenza della granulazione umida o secca, evita le fasi intermedie di creazione di granuli prima della compressione.

L'intero processo si basa su una miscela di polveri pronta per la compressione "così com'è". Ciò lo rende più veloce, richiede meno attrezzature e consuma meno energia.

Perché è Spesso la Prima Scelta

I motori principali per la scelta della DC sono la velocità e il costo. Eliminando la granulazione, si riducono i tempi di lavorazione, la manodopera, i requisiti di convalida e l'ingombro in fabbrica necessario per le attrezzature.

È anche il metodo preferito per gli API sensibili all'umidità o al calore, poiché evita i leganti liquidi e le alte temperature spesso utilizzati nella granulazione umida.

Il Processo di Compressione Diretta: Una Spiegazione Passo Passo

Sebbene concettualmente semplice, ogni fase del processo DC deve essere eseguita con precisione per garantire un prodotto finale di successo. La qualità della compressa finale si costruisce durante queste fasi.

Fase 1: Dispensazione e Pre-lavorazione

Il primo passo è la pesatura precisa, o dispensazione, dell'API e di tutti gli eccipienti secondo la formula di lotto principale. Questo è un punto di controllo critico per garantire il dosaggio corretto.

Dopo la dispensazione, i materiali possono essere sottoposti a sgranulazione o setacciatura. Ciò viene fatto per rompere eventuali aggregati formatisi durante lo stoccaggio e per garantire una dimensione delle particelle uniforme, essenziale per la fase successiva.

Fase 2: Miscelazione (Blending)

La miscelazione è probabilmente la fase più critica nel processo di compressione diretta. L'obiettivo è creare una miscela omogenea perfetta in cui l'API e gli eccipienti siano distribuiti uniformemente in tutto il lotto.

Questa miscela di polveri viene caricata in un miscelatore, come un miscelatore a V, un miscelatore a contenitore o un miscelatore a contenitore. Il tempo e la velocità di miscelazione sono parametri attentamente controllati, poiché sia una miscelazione insufficiente che eccessiva possono portare a una scarsa uniformità del contenuto.

Fase 3: Compressione

La polvere finale miscelata viene quindi trasferita a una macchina comprimitrice. La macchina alimenta la miscela in una serie di matrici.

Nella macchina, i punzoni superiore e inferiore si muovono insieme per compattare la polvere all'interno della cavità della matrice sotto un'immensa pressione, formando la compressa finita. Le compresse vengono quindi espulse dalla macchina per la raccolta.

Comprendere i Compromessi e i Rischi

La semplicità della compressione diretta comporta sfide tecniche e limitazioni significative. Non è un metodo universalmente applicabile.

Il Ruolo Critico delle Materie Prime

Il successo della DC dipende interamente dalle caratteristiche fisiche della miscela di polveri. La miscela deve avere sia un'eccellente fluidità (flowability) per muoversi in modo coerente attraverso la macchina, sia un'alta comprimibilità per formare una compressa forte e intatta.

Se l'API stesso ha una scarsa fluidità o è "soffice", non può essere utilizzato in alta concentrazione. In questi casi, la DC si affida fortemente a eccipienti appositamente ingegnerizzati (spesso chiamati eccipienti di grado DC) per sostenere il carico funzionale.

Il Rischio di Segregazione

Poiché si stanno miscelando polveri con potenziali diverse dimensioni delle particelle e densità, esiste un rischio costante di segregazione. Questa è la demiscelazione del composto durante il trasferimento o nell'imbuto della macchina comprimitrice.

La segregazione è una delle principali cause di fallimento della produzione, poiché porta a variazioni inaccettabili nel peso della compressa e, cosa più importante, nel contenuto di API (uniformità del contenuto), mettendo a rischio la sicurezza del paziente.

Potenziale di Carico di Farmaco Inferiore

La compressione diretta è generalmente più adatta per farmaci a basso dosaggio. Gli API ad alto dosaggio spesso hanno una scarsa fluidità e comprimibilità che dominano la miscela, rendendo difficile la formazione di una buona compressa senza una fase di granulazione per migliorare queste caratteristiche.

Fare la Scelta Giusta per il Tuo Prodotto

La scelta del metodo di produzione è una decisione strategica basata sulle proprietà del tuo API, sulla tua tempistica e sul tuo budget.

- Se la tua attenzione principale è il costo e la velocità: Utilizza la compressione diretta per API stabili a basso dosaggio con eccellenti proprietà fisiche o quando utilizzi eccipienti di grado DC altamente funzionali.

- Se la tua attenzione principale è la stabilità dell'API: La compressione diretta è la scelta ideale per gli API sensibili al calore o all'umidità, poiché evita entrambi.

- Se stai lavorando con un API ad alto dosaggio o a scarsa fluidità: Probabilmente dovrai utilizzare la granulazione umida o secca per aumentare la densità della polvere e migliorarne la fluidità e la comprimibilità prima della compressione in compresse.

Comprendere questi principi fondamentali ti consente di selezionare il percorso di produzione più robusto ed efficiente per il tuo prodotto specifico.

Tabella Riassuntiva:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| 1. Dispensazione | Pesare con precisione API ed eccipienti | Garantire il dosaggio corretto |

| 2. Miscelazione | Miscelare le polveri fino a ottenere una miscela uniforme | Ottenere l'uniformità del contenuto |

| 3. Compressione | Compattare la polvere in una macchina comprimitrice | Formare la compressa finale |

Pronto a ottimizzare la tua produzione di compresse con l'attrezzatura giusta? Il metodo di compressione diretta è efficiente, ma il suo successo dipende da una miscelazione e compressione precise. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità per lo sviluppo farmaceutico. Le nostre soluzioni ti aiutano a ottenere un flusso di polvere perfetto e una compressione uniforme delle compresse. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina elettrica per la compressione di compresse a punzonatura singola TDP

- Macchina comprimitrice per compresse singola e macchina comprimitrice rotativa per la produzione di massa per TDP

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Macchina manuale per la compressione di compresse a pugno singolo TDP Macchina per la punzonatura di compresse

- Macchina per compresse rotativa a pugno singolo su scala di laboratorio Macchina per punzonatura di compresse TDP

Domande frequenti

- Quali sono i vantaggi della pressa per compresse? Ottenere una produzione ad alta velocità e costante

- In che modo un'area più grande influisce sulla pressione della stessa forza? Domina la fisica della distribuzione della forza

- Quali sono le diverse parti di una macchina comprimitrice a colpo singolo? Spiegazione dei componenti principali

- Come si chiamano le presse per pillole? Il termine corretto è Pressa per Compresse per la Produzione Farmaceutica

- Cos'è il rapporto di compressione della matrice? Padroneggia il tuo processo di pellettizzazione per qualità ed efficienza ottimali