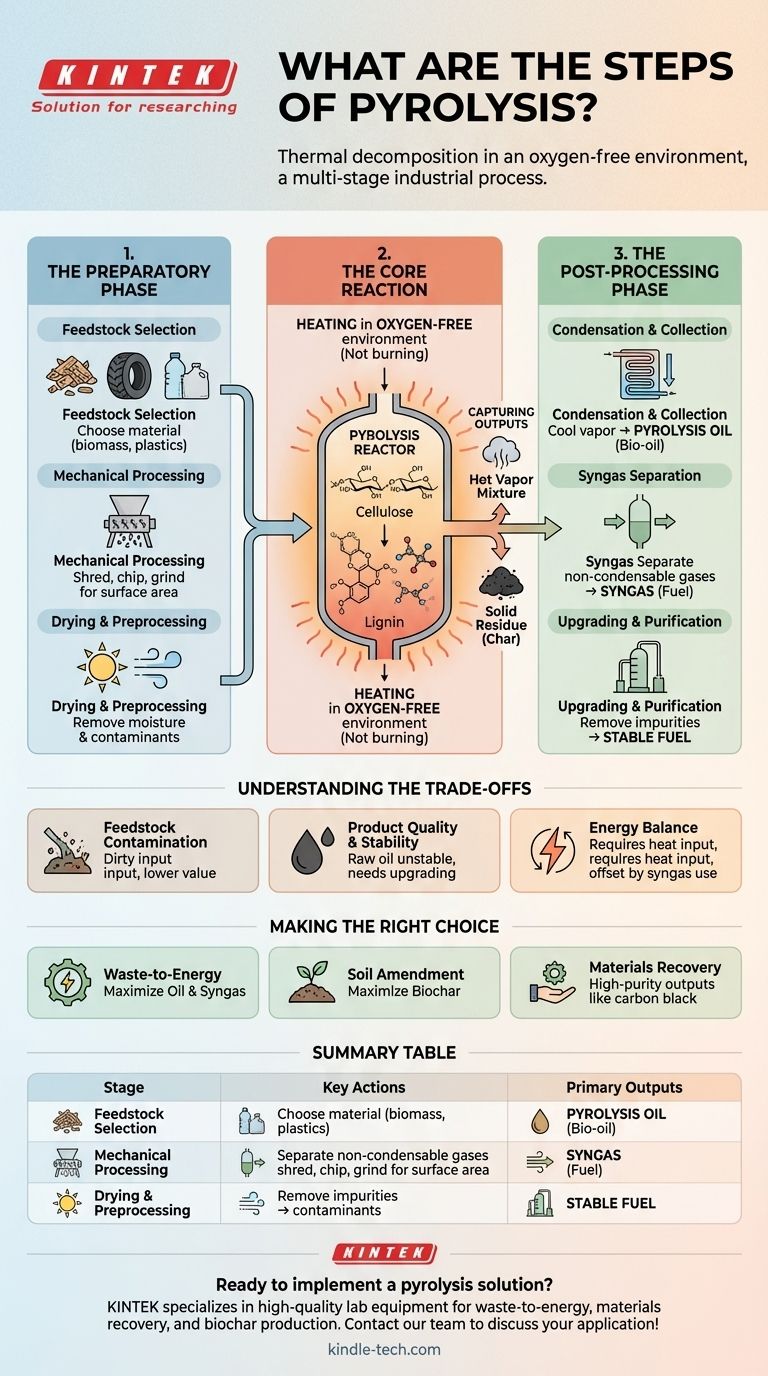

Nella sua essenza, la pirolisi è un processo a più stadi di decomposizione termica che scompone il materiale in un ambiente privo di ossigeno. Si compone di tre fasi principali: la preparazione della materia prima (feedstock), la reazione di riscaldamento centrale vera e propria e, infine, la raccolta e la raffinazione dei prodotti risultanti come olio, gas e un residuo solido chiamato carbone (char).

La pirolisi è meglio compresa non come un singolo evento, ma come un processo industriale completo. Il successo dipende tanto dalla preparazione iniziale dei materiali e dalla purificazione finale dei prodotti quanto dalla reazione chimica centrale.

La Fase Preparatoria: Preparare la Materia Prima

Prima che avvenga qualsiasi riscaldamento, la materia prima deve essere preparata attentamente per garantire una reazione efficiente e pulita. Questa fase iniziale è fondamentale per massimizzare la resa dei prodotti di valore.

Selezione della Materia Prima (Feedstock)

Il processo inizia scegliendo un materiale idoneo, noto come materia prima. Le materie prime comuni includono biomassa (come legno o scarti agricoli), materie plastiche e pneumatici usati.

Lavorazione Meccanica

La materia prima viene tipicamente sminuzzata, cippata o macinata in pezzi più piccoli e uniformi. Ciò aumenta la superficie, consentendo al calore di penetrare nel materiale in modo più uniforme e rapido durante la reazione.

Essiccazione e Pre-trattamento

L'umidità è un inibitore significativo dell'efficienza della pirolisi, quindi la materia prima viene accuratamente essiccata. Questa fase prevede anche la rimozione di contaminanti, come metalli o altri materiali non target, per prevenire reazioni chimiche indesiderate e garantire la purezza del prodotto.

La Reazione Centrale: Decomposizione Termica

Questo è il cuore del processo di pirolisi, dove il calore svolge il suo lavoro in un ambiente controllato e privo di ossigeno. Il nome stesso deriva dal greco pyro (fuoco) e lysis (separazione).

Il Reattore di Pirolisi

La materia prima preparata viene immessa in un recipiente sigillato chiamato reattore. Tutto l'ossigeno viene spurgato da questo sistema, che è la caratteristica distintiva della pirolisi; il materiale viene riscaldato, non bruciato.

Riscaldamento e Decomposizione

Il reattore viene riscaldato ad alte temperature, causando la vibrazione violenta delle molecole a catena lunga all'interno della materia prima e la loro rottura in molecole più piccole e semplici. Per la biomassa, ciò comporta la decomposizione dei suoi componenti principali: cellulosa, emicellulosa e lignina.

Cattura degli Output

Man mano che il materiale si decompone, rilascia una miscela calda di gas e vapori. Questa miscela viene immediatamente estratta dal reattore per la fase successiva, lasciando dietro di sé un residuo solido ricco di carbonio noto come biochar (dalla biomassa) o nerofumo (dalle plastiche/pneumatici).

La Fase di Post-trattamento: Raffinare i Prodotti

L'output grezzo dal reattore è una miscela di composti che devono essere separati e raffinati per diventare prodotti utilizzabili.

Condensazione e Raccolta

Il flusso di vapore caldo viene raffreddato rapidamente in un condensatore. I componenti con punti di ebollizione più elevati tornano allo stato liquido, che viene raccolto come olio di pirolisi (o bio-olio).

Separazione del Syngas

I gas rimanenti, non condensabili, vengono separati. Questo prodotto, noto come syngas (gas di sintesi), è tipicamente ricco di idrogeno e monossido di carbonio e può essere utilizzato come combustibile per alimentare il processo di pirolisi stesso.

Miglioramento e Purificazione

L'olio di pirolisi grezzo è spesso acido, instabile e contiene ossigeno o altre impurità. Deve subire un processo di miglioramento (upgrading), come la distillazione o altri trattamenti chimici, per rimuovere questi elementi e stabilizzarlo per l'uso come combustibile commerciale.

Comprendere i Compromessi

Sebbene potente, la pirolisi è un processo sensibile con variabili critiche che devono essere gestite.

Contaminazione della Materia Prima

La qualità dei prodotti finali è direttamente collegata alla purezza della materia prima iniziale. I contaminanti possono introdurre sostanze chimiche indesiderate nell'olio o nel carbone finale, riducendone il valore e potenzialmente creando sottoprodotti pericolosi.

Qualità e Stabilità del Prodotto

L'olio di pirolisi grezzo non è un sostituto "diretto" (drop-in) dei combustibili fossili convenzionali. Richiede i passaggi post-trattamento e di miglioramento ad alta intensità energetica per diventare un prodotto stabile e utilizzabile.

Bilancio Energetico

La pirolisi richiede un notevole apporto energetico per raggiungere e mantenere le sue alte temperature operative. L'efficienza complessiva di un sistema dipende dalla sua capacità di utilizzare il syngas che produce per compensare il proprio consumo energetico.

Fare la Scelta Giusta per il Tuo Obiettivo

I parametri specifici del processo di pirolisi vengono regolati in base al risultato desiderato.

- Se il tuo obiettivo principale è la conversione dei rifiuti in energia: Il processo è ottimizzato per massimizzare la resa e la qualità dell'olio di pirolisi liquido e del syngas combustibile.

- Se il tuo obiettivo principale è l'ammendante del suolo: Le condizioni operative sono adattate per produrre un'alta resa di biochar stabile e ricco di nutrienti.

- Se il tuo obiettivo principale è il recupero di materiali: L'obiettivo è creare output di elevata purezza, come il recupero di nerofumo dagli pneumatici per il riutilizzo nella produzione.

La comprensione di queste fasi distinte rivela la pirolisi come una piattaforma versatile per la conversione di materiali a basso valore in risorse preziose.

Tabella Riassuntiva:

| Fase | Azioni Chiave | Output Principali |

|---|---|---|

| 1. Preparazione | Selezione della materia prima, sminuzzamento, essiccazione, decontaminazione | Materia prima pulita, secca e uniforme |

| 2. Reazione Centrale | Riscaldamento in un reattore privo di ossigeno | Miscela di vapore calda e carbone solido |

| 3. Post-trattamento | Condensazione, separazione dei gas, miglioramento dell'olio | Olio di pirolisi, syngas, biochar purificato |

Pronto ad implementare una soluzione di pirolisi per il tuo laboratorio o la tua struttura? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità per processi termici avanzati. Sia che il tuo obiettivo sia la conversione da rifiuto a energia, il recupero di materiali o la produzione di biochar, i nostri esperti possono aiutarti a selezionare il reattore e i sistemi di purificazione giusti per massimizzare la resa e l'efficienza. Contatta il nostro team oggi stesso per discutere la tua applicazione specifica e ottenere una soluzione su misura!

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Quali sono i diversi tipi di macchine per la pirolisi? Scegliere il sistema giusto per il tuo output

- Quali sono le condizioni per la pirolisi della biomassa? Ottimizzare Temperatura, Velocità di Riscaldamento e Tempo

- Quali sono le reazioni coinvolte nella pirolisi della biomassa? Sblocca la chimica per bio-prodotti su misura

- Quali sono i prodotti della pirolisi della biomassa? Scopri Bio-Char, Bio-Olio e Syngas

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile