In sostanza, la Deposizione Fisica da Vapore (PVD) è un processo di deposizione sotto vuoto a più stadi. Coinvolge tre fasi fisiche primarie: la vaporizzazione di un materiale sorgente solido, il trasporto di tale vapore attraverso un ambiente sottovuoto e la sua condensazione su un componente bersaglio per formare un film sottile ad alte prestazioni. L'intero processo è meticolosamente controllato per ottenere proprietà specifiche del materiale.

Il punto cruciale è che un rivestimento PVD di successo non riguarda solo la deposizione stessa. È un processo completo in cui il pre-trattamento e la pulizia del substrato sono altrettanto cruciali quanto l'ambiente sottovuoto e il metodo di deposizione fisica utilizzato.

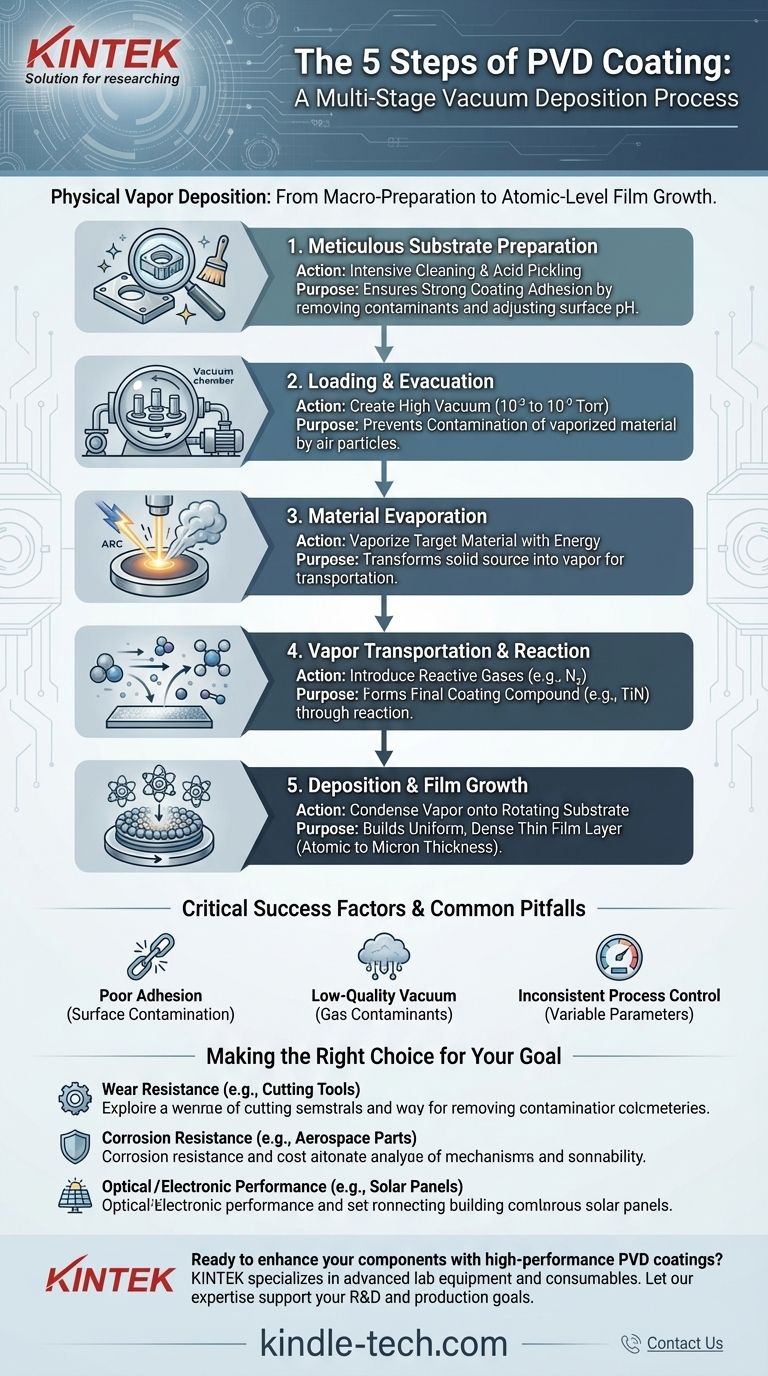

Il Processo PVD: Una Scomposizione Passo-Passo

Per capire come si forma un rivestimento PVD durevole e di alta qualità, è essenziale vederlo come una sequenza di fasi controllate, ognuna con uno scopo distinto. Il processo si sposta dalla preparazione a livello macro alla crescita del film a livello atomico.

Fase 1: Meticolosa Preparazione del Substrato

Prima che possa avvenire qualsiasi rivestimento, la superficie del componente deve essere perfettamente preparata. Questa è probabilmente la fase più critica per garantire che il rivestimento finale aderisca correttamente.

Questa fase comporta una pulizia intensiva per rimuovere eventuali contaminanti superficiali come oli, cere, grassi o inchiostri per incisione.

Dopo la pulizia, può essere utilizzato un processo come il decapaggio acido. Questo regola il pH della superficie e crea un ambiente ideale per il legame del rivestimento con il substrato.

Fase 2: Caricamento ed Evacuazione

Una volta puliti, i componenti (ora chiamati substrati) vengono caricati con cura nella camera a vuoto PVD. Vengono tipicamente posizionati su dispositivi rotanti per garantire un rivestimento uniforme.

La camera viene quindi sigillata e una serie di pompe evacua l'aria, creando un vuoto a pressione estremamente bassa (tipicamente da 10⁻³ a 10⁻⁹ Torr). Questo vuoto è essenziale per impedire che il materiale di rivestimento vaporizzato reagisca con le particelle nell'aria.

Fase 3: Evaporazione del Materiale

Questa è la fase in cui il processo PVD ha inizio. Un materiale sorgente ad alta purezza, noto come bersaglio, viene bombardato con energia all'interno della camera.

Questa energia, spesso sotto forma di arco elettrico o fascio ionico, disloca gli atomi dal bersaglio, trasformando il materiale solido in vapore.

Fase 4: Trasporto e Reazione del Vapore

Gli atomi vaporizzati viaggiano in linea retta attraverso la camera a vuoto verso il substrato.

Durante questo trasporto, gas reattivi come azoto o ossigeno possono essere introdotti nella camera. Ciò consente al vapore metallico di reagire e formare nuovi composti, come nitruri o ossidi metallici, che diventeranno il materiale di rivestimento finale.

Fase 5: Deposizione e Crescita del Film

Quando gli atomi vaporizzati raggiungono il substrato, si condensano sulla superficie. Questa è la fase di deposizione.

Il rivestimento si accumula strato dopo strato, partendo dai siti di nucleazione e crescendo in un film sottile e denso. Lo spessore può variare da pochi atomi a diversi micron.

Per garantire un rivestimento uniforme su geometrie complesse, il substrato viene spesso ruotato a velocità costante durante quest'ultima fase.

Trappole Comuni e Fattori Critici di Successo

La qualità di un rivestimento PVD è altamente sensibile alle variabili di processo. Un fallimento in qualsiasi area può compromettere l'intero risultato.

L'Impatto della Contaminazione Superficiale

La causa più comune di fallimento del rivestimento è la scarsa adesione. Se la fase iniziale di pulizia e preparazione è insufficiente, il rivestimento non formerà un legame forte e potrà staccarsi o sfaldarsi.

La Necessità di un Vuoto di Alta Qualità

Se il vuoto non è sufficientemente basso, i gas residui (come ossigeno o vapore acqueo) rimarranno nella camera. Questi contaminanti possono essere incorporati nel film in crescita, creando difetti e compromettendone la densità, la durezza e la resistenza alla corrosione.

Il Ruolo del Controllo del Processo

La velocità di deposizione, la temperatura della camera e la pressione dei gas reattivi devono essere monitorate e controllate con precisione. Parametri incoerenti portano a un film con scarsa integrità strutturale e prestazioni imprevedibili.

Fare la Scelta Giusta per il Tuo Obiettivo

Il processo PVD è adattato per raggiungere risultati specifici. Comprendere il tuo obiettivo primario aiuta a concentrarsi sugli aspetti più critici del processo.

- Se il tuo obiettivo principale è la resistenza all'usura (ad es. utensili da taglio): La chiave è formare un rivestimento duro e denso come il Nitruro di Titanio (TiN) attraverso l'introduzione precisa di gas azoto.

- Se il tuo obiettivo principale è la resistenza alla corrosione (ad es. parti aerospaziali): L'obiettivo è un film non poroso e completamente formato, che richiede un'eccezionale pulizia della superficie e un vuoto di alta qualità per prevenire difetti.

- Se il tuo obiettivo principale è la performance ottica o elettronica (ad es. pannelli solari): Il successo dipende dall'estrema purezza del materiale e dal controllo preciso dello spessore del film, spesso monitorato in tempo reale.

In definitiva, il PVD è un processo di ingegneria su scala atomica, capace di creare superfici eccezionalmente performanti quando ogni passaggio viene eseguito con precisione.

Tabella riassuntiva:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| 1. Preparazione del Substrato | Pulizia intensiva e decapaggio acido | Garantisce una forte adesione del rivestimento |

| 2. Caricamento ed Evacuazione | Creare alto vuoto nella camera | Previene la contaminazione durante la deposizione |

| 3. Evaporazione del Materiale | Vaporizzare il materiale bersaglio con energia | Crea vapore per il trasporto |

| 4. Trasporto e Reazione del Vapore | Introdurre gas reattivi (es. N₂) | Forma il composto di rivestimento finale (es. TiN) |

| 5. Deposizione e Crescita del Film | Condensare il vapore sul substrato rotante | Costruisce uno strato di film sottile uniforme e denso |

Pronto a migliorare i tuoi componenti con rivestimenti PVD ad alte prestazioni? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per processi PVD precisi, aiutando i laboratori a ottenere una resistenza all'usura, una protezione dalla corrosione e prestazioni ottiche superiori. Lascia che la nostra esperienza supporti i tuoi obiettivi di ricerca e sviluppo e di produzione—contattaci oggi per discutere le tue specifiche esigenze di rivestimento!

Guida Visiva

Prodotti correlati

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

- Pressa termica automatica sottovuoto con touchscreen

- Macchina per estrusione di film soffiato da laboratorio a coestrusione a tre strati

Domande frequenti

- Cosa significa la deposizione PVD sputtering? Una guida alla deposizione di film sottili ad alte prestazioni

- Cos'è una macchina per la sputtering a magnetron? Deposizione di film sottili di precisione per materiali avanzati

- Quali sono gli effetti della sputtering a magnetron? Ottieni film sottili durevoli e di alta qualità per il tuo laboratorio

- Qual è la frequenza RF per lo sputtering? Svelare lo standard per i materiali isolanti

- Cos'è un sistema di sputtering? Ottieni una deposizione di film sottili impareggiabile per il tuo laboratorio