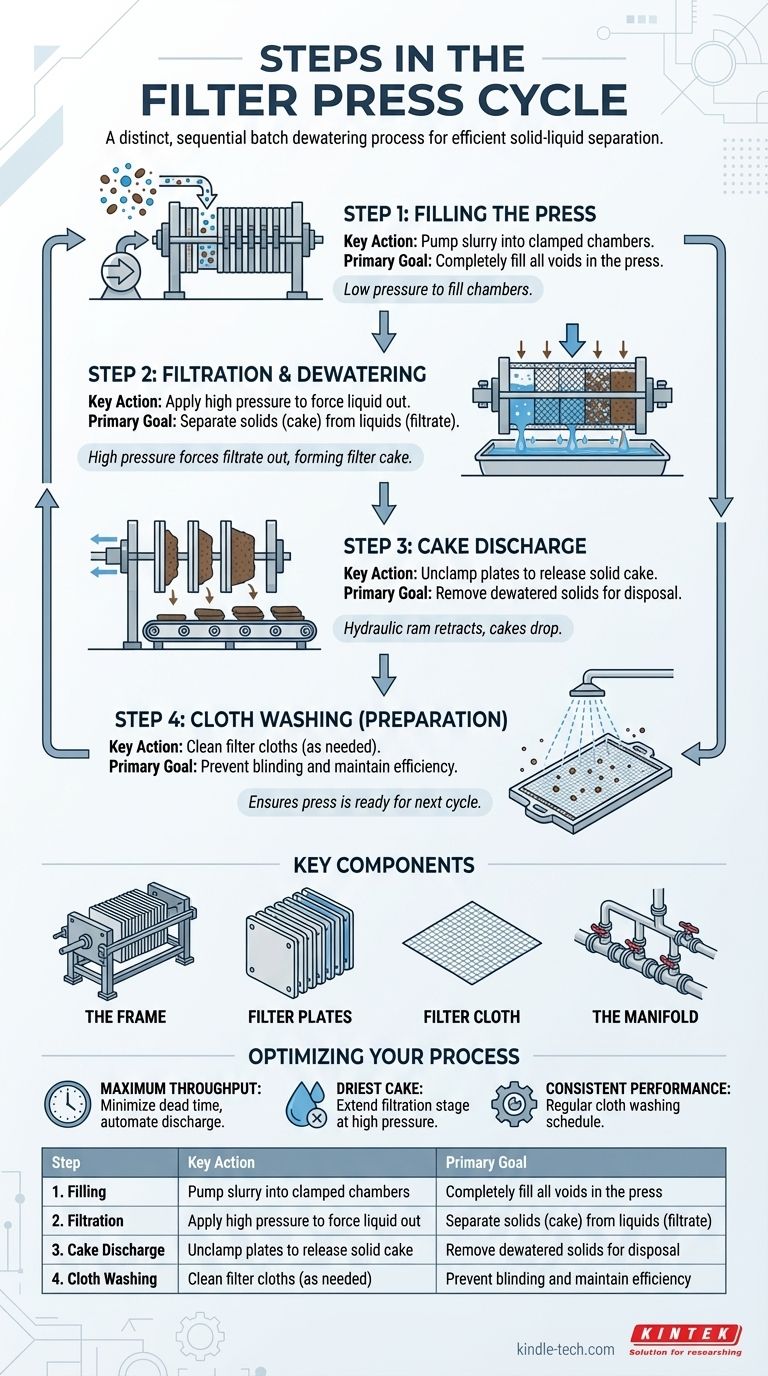

La pressa filtrante opera in un ciclo distinto e sequenziale. Questo processo batch consiste in quattro fasi principali: riempimento della pressa con la sospensione, applicazione della pressione per filtrare il liquido, scarico della torta solida risultante e preparazione della pressa per il ciclo successivo. Ogni fase è fondamentale per ottenere un'efficiente separazione solido-liquido.

Una pressa filtrante funziona come un sistema di disidratazione batch. Utilizza l'alta pressione per forzare un liquido (filtrato) attraverso un mezzo filtrante, intrappolando le particelle solide per formare una "torta filtrante" compressa che viene scaricata alla fine di ogni ciclo.

Decomporre il ciclo della pressa filtrante

Comprendere ogni fase del ciclo è essenziale per ottimizzare le prestazioni, sia che il tuo obiettivo sia la massima portata, la secchezza della torta o la chiarezza del filtrato. Il processo è meccanico, affidabile e semplice una volta scomposto.

Fase 1: Riempimento della pressa

Il ciclo inizia con le piastre filtranti serrate saldamente da un cilindro idraulico, creando una serie di camere sigillate.

Una pompa di alimentazione spinge quindi la sospensione (la miscela di solidi e liquidi) in queste camere attraverso un collettore. Questa fase viene tipicamente eseguita a una pressione relativamente bassa, appena sufficiente a riempire completamente tutti i vuoti all'interno della pressa.

Fase 2: Filtrazione e disidratazione

Una volta che le camere sono piene, inizia la fase di filtrazione. La pressione della pompa di alimentazione viene aumentata in modo significativo.

Questa alta pressione forza il componente liquido della sospensione, noto come filtrato, a passare attraverso il telo filtrante su ciascun lato della camera. Le particelle solide sono troppo grandi per passare e vengono intrappolate sulla superficie del telo.

Man mano che viene espulso più filtrato, i solidi trattenuti si accumulano l'uno sull'altro, formando una torta filtrante densa e disidratata. La pressione continua ad aumentare man mano che la torta diventa più compatta e meno permeabile, fino a quando il flusso del filtrato si arresta quasi completamente.

Fase 3: Scarico della torta

Una volta completata la fase di filtrazione, la pompa di alimentazione viene spenta. Il cilindro idraulico si ritrae, sbloccando e separando le piastre filtranti.

Questa azione consente alle torte filtranti solide e compattate di cadere tra le piastre, tipicamente su un nastro trasportatore o in una tramoggia sottostante per la raccolta e lo smaltimento. Alcuni sistemi utilizzano vibratori o altri meccanismi per aiutare a staccare le torte ostinate.

Fase 4: Lavaggio del telo (preparazione per il ciclo successivo)

Questa fase finale, a volte chiamata condizionamento del telo, assicura che la pressa sia pronta per il lotto successivo. Non è sempre richiesta dopo ogni singolo ciclo, ma è una parte fondamentale dell'operazione complessiva.

I teli filtranti possono essere spruzzati con acqua per rimuovere eventuali particelle fini che potrebbero intasare i pori del telo (una condizione nota come "accecamento"). Un telo pulito è vitale per mantenere un'elevata efficienza di filtrazione e tempi di ciclo costanti.

Comprendere i componenti chiave

Il ciclo operativo è reso possibile da quattro componenti principali che lavorano all'unisono.

Il telaio

Questa è la struttura in acciaio resistente che mantiene le piastre filtranti allineate e sopporta l'immensa pressione generata durante la fase di filtrazione.

Le piastre filtranti

Queste piastre, tipicamente in polipropilene, formano la serie di camere che contengono la sospensione. Il loro design include superfici di drenaggio che consentono al filtrato di uscire dalla pressa una volta che passa attraverso il telo.

Il telo filtrante

Questo è il mezzo di separazione critico. Il telo è adattato all'applicazione specifica, con la sua trama e il materiale scelti per catturare le particelle solide consentendo al liquido pulito di passare.

Il collettore

Questo sistema di tubi e valvole controlla il flusso della sospensione nella pressa e l'uscita del filtrato. Assicura che ogni camera si riempia e si disidrati in modo uniforme.

Fare la scelta giusta per il tuo obiettivo

Comprendendo questi passaggi, puoi regolare il processo per raggiungere obiettivi operativi specifici.

- Se il tuo obiettivo principale è la massima portata: Concentrati sulla minimizzazione del "tempo morto" del ciclo automatizzando lo scarico della torta e garantendo un riempimento rapido ed efficiente.

- Se il tuo obiettivo principale è ottenere la torta più asciutta possibile: Devi estendere la fase di filtrazione, mantenendo la sospensione sotto alta pressione per una durata maggiore per spremere quanto più liquido possibile.

- Se il tuo obiettivo principale è mantenere prestazioni costanti: Implementa un programma di lavaggio dei teli rigoroso e regolare per prevenire l'accecamento e garantire tassi di filtrazione affidabili da un ciclo all'altro.

Padroneggiare il ciclo della pressa filtrante ti dà il controllo diretto sull'efficienza e sul risultato del tuo processo di separazione solido-liquido.

Tabella riassuntiva:

| Fase | Azione chiave | Obiettivo primario |

|---|---|---|

| 1. Riempimento | Pompare la sospensione nelle camere serrate | Riempire completamente tutti i vuoti nella pressa |

| 2. Filtrazione | Applicare alta pressione per espellere il liquido | Separare i solidi (torta) dai liquidi (filtrato) |

| 3. Scarico della torta | Sbloccare le piastre per rilasciare la torta solida | Rimuovere i solidi disidratati per lo smaltimento |

| 4. Lavaggio del telo | Pulire i teli filtranti (se necessario) | Prevenire l'accecamento e mantenere l'efficienza |

Pronto a ottimizzare il tuo processo di disidratazione? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio ad alte prestazioni, comprese le soluzioni di filtrazione. I nostri esperti possono aiutarti a selezionare la pressa filtrante o i componenti giusti per massimizzare la portata del tuo laboratorio, ottenere torte più asciutte e garantire risultati costanti. Contatta il nostro team oggi stesso per discutere le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Pressa Filtro Idraulica a Membrana per Laboratorio per Filtrazione di Laboratorio

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Stampa a Caldo da Laboratorio per Scatola Sottovuoto

- Macchina per pressa idraulica riscaldata 24T 30T 60T con piastre riscaldate per pressa a caldo da laboratorio

Domande frequenti

- Cos'è la tecnica della pastiglia nell'IR? Padroneggiare la preparazione di campioni solidi per una spettroscopia chiara

- Quanto è calda una pressa idraulica? Comprendere il calore critico nel tuo sistema idraulico

- In che modo una pressa idraulica da laboratorio migliora l'accuratezza della XRF per i campioni di catalizzatori? Migliora la precisione e la stabilità del segnale

- Perché i pellet di KBr vengono utilizzati nella spettroscopia FTIR? Ottenere analisi chiare e accurate dei campioni solidi

- Le presse idrauliche sono alimentate ad acqua? Scopri il ruolo fondamentale dell'olio idraulico.