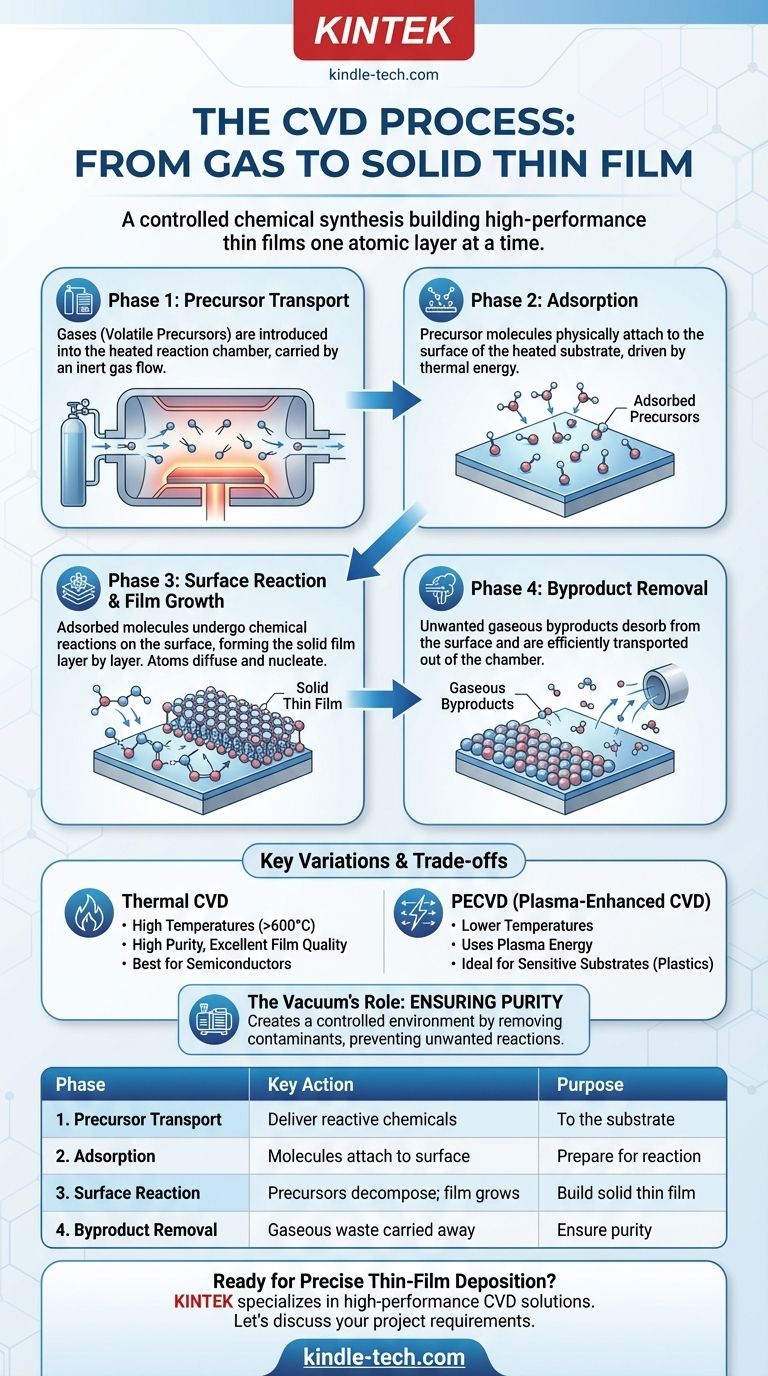

Nella sua essenza, la deposizione chimica da vapore (CVD) è un processo sofisticato che trasforma i gas in un film sottile solido e ad alte prestazioni su un substrato. Implica l'introduzione di gas precursori reattivi in una camera dove si decompongono e reagiscono su una superficie riscaldata, costruendo il materiale desiderato strato atomico dopo strato atomico. Le fasi fondamentali includono il trasporto di questi gas al substrato, la loro reazione chimica sulla superficie per formare un solido e la rimozione dei sottoprodotti gassosi.

L'intuizione cruciale è che la CVD non è semplicemente una tecnica di rivestimento; è una sintesi chimica controllata che avviene direttamente su una superficie. Comprendere la sequenza degli eventi, dalla fornitura di gas alla reazione superficiale e alla rimozione dei sottoprodotti, è fondamentale per controllare le proprietà del materiale finale.

Scomposizione del processo CVD

L'intero processo può essere suddiviso in quattro fasi distinte, ognuna critica per ottenere un film uniforme e di alta qualità. Questa sequenza rappresenta il viaggio di una molecola precursore da gas a struttura solida.

Fase 1: Introduzione e trasporto del precursore

Il processo inizia con la fornitura di gas reattivi, noti come precursori, in una camera di reazione.

Questi precursori sono composti volatili contenenti gli elementi che si desidera depositare. Vengono trasportati verso il substrato target, tipicamente trasportati da un flusso di gas inerte.

Fase 2: Adsorbimento sul substrato

Una volta che i gas precursori raggiungono il substrato, si attaccano fisicamente alla sua superficie in un processo chiamato adsorbimento.

Il substrato stesso viene riscaldato a una temperatura specifica, fornendo l'energia termica necessaria per guidare le reazioni imminenti. Questa fase consiste semplicemente nel far "atterrare e aderire" le molecole reattive sulla superficie.

Fase 3: Reazione superficiale e crescita del film

Questo è il cuore del processo CVD, dove avviene la trasformazione chimica. Le molecole precursori adsorbite assorbono energia dalla superficie riscaldata e subiscono reazioni chimiche.

Queste reazioni scompongono i precursori, consentendo agli atomi desiderati di legarsi alla superficie del substrato. Gli atomi quindi diffondono (si muovono attraverso la superficie) per trovare posizioni energeticamente favorevoli, formando strutture cristalline stabili in un passaggio chiamato nucleazione. Questo processo si ripete, facendo crescere il film sottile strato dopo strato.

Fase 4: Desorbimento e rimozione dei sottoprodotti

Le reazioni chimiche che formano il film solido creano anche sottoprodotti gassosi indesiderati.

Queste molecole di sottoprodotto devono desorbire (staccarsi) dalla superficie del substrato ed essere trasportate fuori dalla camera di reazione dal flusso di gas. Una rimozione efficiente è fondamentale per impedire che questi sottoprodotti contaminino il film in crescita.

Comprensione delle variazioni chiave e dei compromessi

Il processo "standard" descritto sopra è noto come CVD termica, ma esistono diverse varianti per soddisfare esigenze diverse. Il compromesso principale è spesso tra la temperatura di deposizione e la qualità del film.

CVD termica rispetto a CVD potenziata al plasma (PECVD)

La CVD termica si basa esclusivamente su alte temperature (spesso >600°C) per fornire l'energia per la reazione chimica. Ciò produce film molto puri e di alta qualità, ma può danneggiare substrati sensibili alla temperatura come plastiche o alcune componenti elettroniche.

La CVD potenziata al plasma (PECVD) utilizza un campo elettrico per generare un plasma (un gas ionizzato). Questo plasma altamente energetico può scomporre i gas precursori a temperature molto più basse, rendendolo ideale per la deposizione su materiali sensibili.

Il ruolo cruciale del vuoto

Un malinteso comune è che il vuoto "attiri" le sostanze chimiche sul pezzo in lavorazione. In realtà, lo scopo principale del vuoto è garantire la purezza.

Rimuovendo aria e altri contaminanti dalla camera, si crea un ambiente controllato in cui solo i gas precursori previsti possono reagire. Ciò impedisce la formazione di ossidi o nitruri indesiderati nel film finale.

Applicazione al tuo progetto

Il metodo CVD corretto dipende interamente dal materiale che si sta depositando e dal substrato che si sta utilizzando.

- Se la tua attenzione principale è sui film cristallini ad alta purezza (ad esempio, per semiconduttori): La CVD termica è spesso la scelta migliore grazie all'eccellente qualità del film ottenuta ad alte temperature.

- Se la tua attenzione principale è la deposizione su materiali sensibili alla temperatura (ad esempio, polimeri o elettronica assemblata): La PECVD è l'approccio necessario, poiché consente una crescita di film di qualità a temperature significativamente più basse.

- Se la tua attenzione principale è la crescita di film complessi a più elementi (ad esempio, semiconduttori avanzati o LED): Viene utilizzata una tecnica specializzata come la CVD organometallica (MOCVD), che offre un controllo preciso sulla composizione.

In definitiva, padroneggiare la CVD significa controllare con precisione questa sequenza di eventi chimici per costruire materiali partendo dall'atomo.

Tabella riassuntiva:

| Fase | Azione chiave | Scopo |

|---|---|---|

| 1. Trasporto del precursore | I gas vengono introdotti nella camera | Fornire le sostanze chimiche reattive al substrato |

| 2. Adsorbimento | Le molecole si attaccano alla superficie riscaldata | Prepararsi per la reazione chimica |

| 3. Reazione superficiale | I precursori si decompongono; il film cresce strato dopo strato | Costruire il film sottile solido |

| 4. Rimozione dei sottoprodotti | I rifiuti gassosi vengono portati via | Garantire la purezza e la qualità del film |

Pronto per ottenere una deposizione di film sottili precisa per il tuo laboratorio?

KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni per processi avanzati come la CVD. Sia che tu abbia bisogno di un robusto sistema CVD termico per film ad alta purezza o di una soluzione PECVD versatile per substrati sensibili alla temperatura, la nostra esperienza ti assicura di ottenere lo strumento giusto per le tue esigenze di ricerca o produzione.

Discutiamo i requisiti del tuo progetto. Contatta oggi i nostri esperti per trovare la soluzione CVD perfetta per il tuo laboratorio.

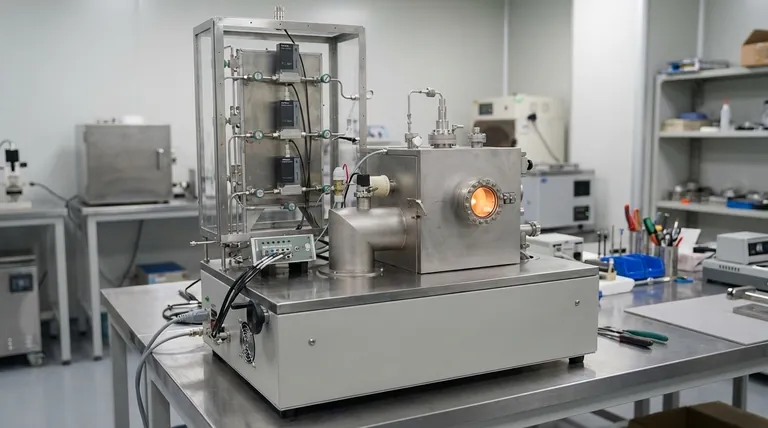

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione