La corretta procedura post-esperimento è un processo in quattro fasi: scollegare in sicurezza il supporto, rimuovere attentamente il campione, pulire e asciugare accuratamente i componenti e conservare il supporto in un ambiente controllato. Questa routine disciplinata non riguarda solo la manutenzione; è un passo fondamentale per garantire l'integrità delle apparecchiature e la validità dei futuri risultati sperimentali.

Il principio fondamentale della cura del portaelettrodo è trattarlo come uno strumento di precisione, non come un semplice morsetto. Proteggere i suoi componenti sensibili, in particolare la testa del morsetto non immergibile e le sue saldature, è fondamentale per prevenire corrosione, contaminazione incrociata e guasti prematuri.

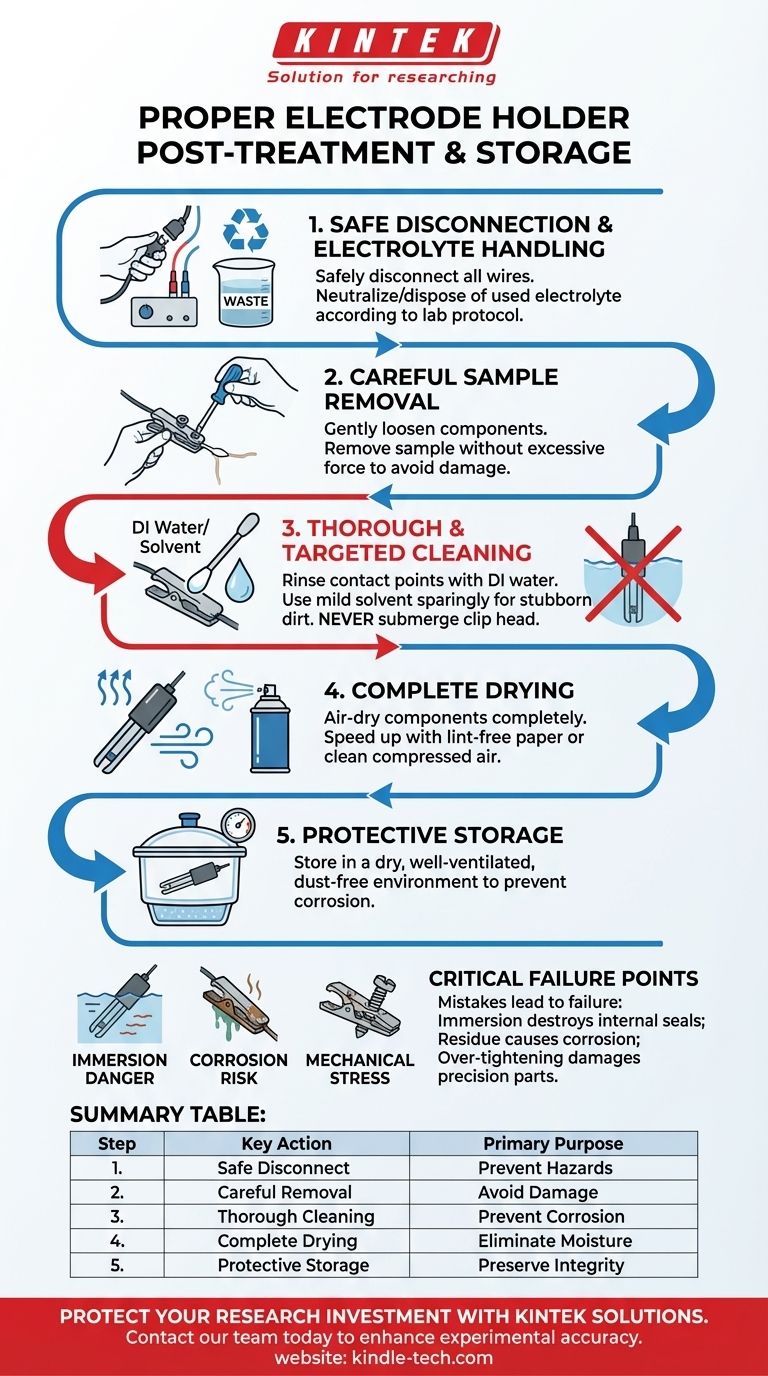

Il protocollo post-esperimento passo dopo passo

Seguire una procedura coerente dopo ogni esperimento è il modo migliore per preservare la funzione del portaelettrodo e prolungarne la durata. Ogni passaggio è progettato per mitigare un rischio specifico.

Fase 1: Scollegamento sicuro e gestione dell'elettrolita

Prima di maneggiare il supporto, scollegare sempre tutti i fili di collegamento dalla strumentazione. Ciò previene qualsiasi rischio di cortocircuiti elettrici o danni alle apparecchiature.

L'elettrolita usato deve quindi essere manipolato in base alle sue proprietà chimiche. Affrontare immediatamente la neutralizzazione, il riciclo o lo smaltimento corretto dei rifiuti per mantenere un ambiente di laboratorio sicuro.

Fase 2: Rimozione accurata del campione

Allentare delicatamente i componenti di fissaggio, come le viti, e rimuovere con cautela il campione di prova dalla clip.

Evitare di usare forza eccessiva, che può danneggiare le delicate clip del supporto o graffiare la superficie del campione, compromettendolo per qualsiasi ulteriore analisi.

Fase 3: Pulizia accurata e mirata

Pulire separatamente il portaelettrodo e il campione. I punti di contatto del supporto (le clip conduttive) sono l'obiettivo principale.

Sciacquare queste aree di contatto con acqua deionizzata (DI) per rimuovere l'elettrolita residuo. Questo è il primo passo più sicuro per la maggior parte dei supporti.

Per i contaminanti ostinati, un solvente delicato come etanolo o acetone può essere usato con parsimonia, applicato con un batuffolo piuttosto che per immersione.

Fondamentalmente, non immergere mai la testa del morsetto o la parte superiore del corpo del portaelettrodo. Queste sezioni contengono punti di saldatura sigillati con adesivo, che possono essere distrutti da solventi o immersione prolungata, portando a corrosione interna e contaminazione della soluzione.

Fase 4: Asciugatura completa

Dopo la pulizia, asciugare accuratamente tutti i componenti. È possibile lasciarli asciugare all'aria in uno spazio pulito.

Per accelerare il processo e assicurarsi che non rimanga umidità, tamponare delicatamente i componenti con carta da filtro pulita e priva di pelucchi o utilizzare un getto d'aria compressa pulita.

Fase 5: Conservazione protettiva

Conservare il portaelettrodo completamente asciutto in un ambiente asciutto, ben ventilato e privo di polvere, come un essiccatore o una scatola di conservazione dedicata.

Una corretta conservazione previene la corrosione a lenta azione dovuta all'umidità ambientale e protegge le delicate parti meccaniche da danni fisici tra un utilizzo e l'altro.

Comprendere i punti critici di guasto

Gli errori nella manipolazione post-esperimento sono una causa primaria di guasti alle apparecchiature e dati inaffidabili. Comprendere queste insidie è fondamentale per evitarle.

Il pericolo dell'immersione

L'errore più comune è immergere l'intera testa del portaelettrodo nel liquido di pulizia o nell'elettrolita stesso.

Il meccanismo della clip non è progettato per essere impermeabile. L'immersione consente al liquido di penetrare nel cablaggio interno e nelle saldature, causando corrosione nascosta e, infine, guasti del segnale. Dissolve anche l'adesivo protettivo, che può contaminare l'elettrolita in futuri esperimenti.

Il rischio di corrosione e contaminazione

Qualsiasi elettrolita residuo lasciato sulle clip, sulle viti o sul corpo del supporto corroderà lentamente il metallo. Ciò non solo danneggia il supporto, ma introduce anche ioni metallici che possono contaminare il prossimo esperimento.

Allo stesso modo, la mancata rimozione completa dei residui dal campione di prova precedente crea una fonte di contaminazione incrociata, invalidando la prossima serie di risultati.

L'impatto dello stress meccanico

Le clip e le viti su un portaelettrodo sono parti di precisione. Il serraggio eccessivo delle viti può spanare le filettature o danneggiare la clip, portando a una scarsa connessione elettrica o all'incapacità di tenere saldamente un campione.

Maneggiare sempre delicatamente il supporto e ispezionare le sue parti meccaniche per usura come parte della routine di pulizia pre-uso e post-uso.

Applicare questo al tuo lavoro

Il tuo focus specifico determinerà quale aspetto di questa procedura è più critico per te.

- Se il tuo obiettivo principale è la precisione e la riproducibilità sperimentale: La tua priorità è la pulizia meticolosa per eliminare qualsiasi possibilità di contaminazione incrociata tra gli esperimenti.

- Se il tuo obiettivo principale è la longevità delle apparecchiature: La tua priorità è prevenire la corrosione assicurando che il supporto sia sempre pulito, asciutto e conservato correttamente, prestando particolare attenzione a non immergere mai la testa della clip.

- Se il tuo obiettivo principale è la sicurezza del laboratorio: La tua priorità inizia con la manipolazione sicura e lo smaltimento corretto dell'elettrolita usato prima di procedere con la pulizia delle apparecchiature.

Le abitudini disciplinate post-esperimento sono la base di una ricerca scientifica affidabile e ripetibile.

Tabella riassuntiva:

| Fase | Azione chiave | Scopo primario |

|---|---|---|

| 1 | Scollegamento sicuro e gestione dell'elettrolita | Prevenire rischi elettrici e garantire la sicurezza del laboratorio |

| 2 | Rimozione accurata del campione | Evitare di danneggiare le delicate clip e le superfici del campione |

| 3 | Pulizia accurata (acqua DI/solvente) | Rimuovere i residui di elettrolita per prevenire corrosione e contaminazione incrociata |

| 4 | Asciugatura completa (aria/carta da filtro) | Eliminare l'umidità che causa corrosione interna |

| 5 | Conservazione protettiva (asciutta, priva di polvere) | Preservare l'integrità meccanica ed elettrica tra un utilizzo e l'altro |

Proteggi il tuo investimento di ricerca e garantisci l'integrità dei dati con apparecchiature di precisione da KINTEK.

Una corretta manutenzione del portaelettrodo è essenziale per risultati affidabili e una lunga durata delle apparecchiature. KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio di alta qualità progettati per durabilità e prestazioni. I nostri esperti possono aiutarti a selezionare gli strumenti giusti e a stabilire le migliori pratiche per le esigenze specifiche del tuo laboratorio.

Contatta il nostro team oggi stesso per discutere come le soluzioni KINTEK possono migliorare la precisione dei tuoi esperimenti e prolungare la vita delle tue apparecchiature di laboratorio critiche.

Guida Visiva

Prodotti correlati

- Corpo di supporto del campione per test elettrochimici

- Elettrodo a disco rotante in platino per applicazioni elettrochimiche

- Elettrodi di Riferimento Calomel Argento Cloruro Solfato di Mercurio per Uso di Laboratorio

- Elettrodo Elettrochimico in Grafite, Elettrodo a Disco e Asta in Grafite

- Elettrodo a disco d'oro

Domande frequenti

- Come dovrebbe essere pulito un portaelettrodo come parte della manutenzione ordinaria? Garantire misurazioni elettrochimiche affidabili

- Come si installa l'attrezzatura ausiliaria sul supporto per elettrodi in PTFE? Garantire un'installazione stabile e priva di interferenze

- Quali sono le procedure post-esperimento dopo aver utilizzato la cella con una soluzione acquosa convenzionale? Garantire accuratezza e riproducibilità

- Come fa un dispositivo elettrochimico a singolo granulo ad assistere nell'analisi delle prestazioni dei singoli granuli all'interno di un letto fisso? Sblocca informazioni precise sulle particelle

- Quali sono i fattori che influenzano i requisiti di dimensione del campione? Padroneggia i compromessi per una ricerca credibile