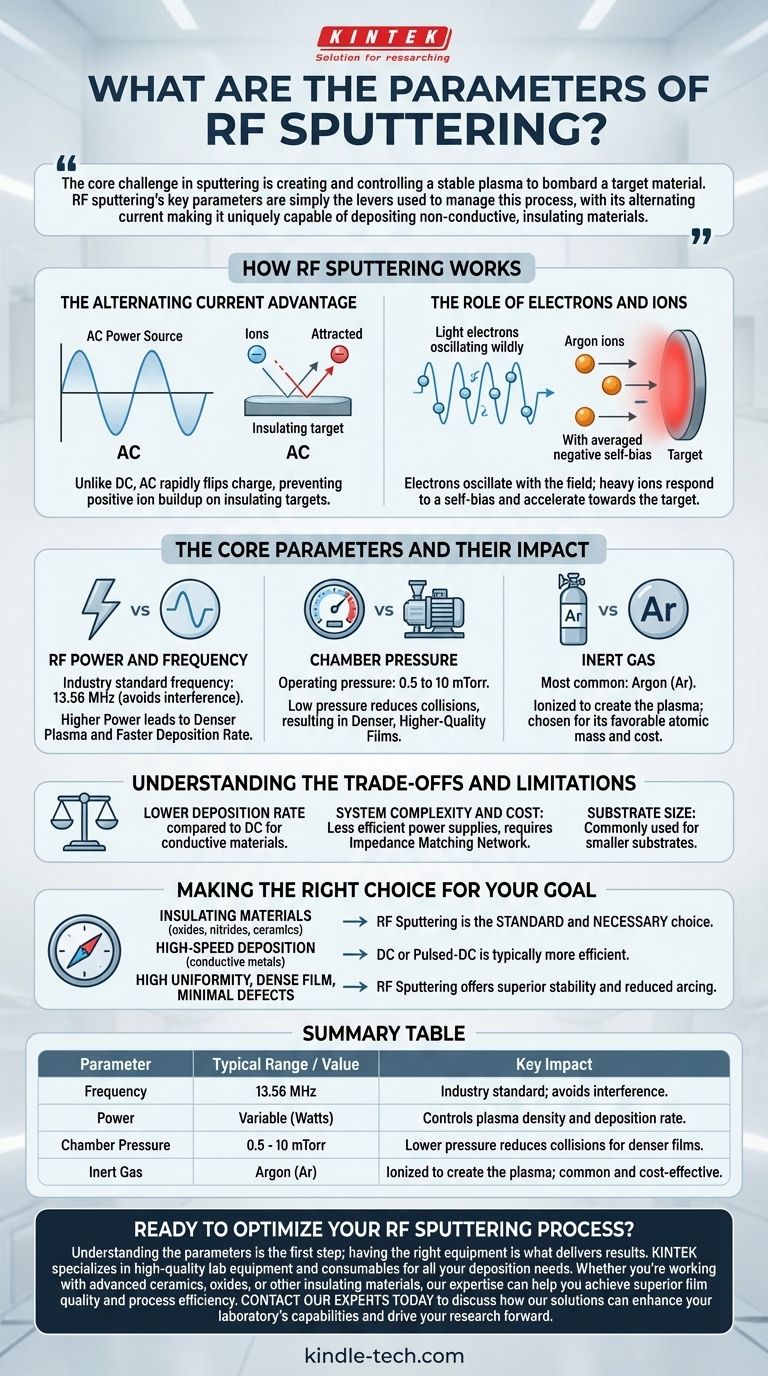

I parametri principali dello sputtering a RF sono la frequenza della sorgente di alimentazione, la pressione operativa, il livello di potenza e il tipo di gas inerte utilizzato. Questi fattori lavorano insieme per controllare l'ambiente del plasma e, di conseguenza, la velocità e la qualità della deposizione del film sottile.

La sfida principale nello sputtering è creare e controllare un plasma stabile per bombardare un materiale bersaglio. I parametri chiave dello sputtering a RF sono semplicemente le leve utilizzate per gestire questo processo, con la sua corrente alternata che lo rende unicamente capace di depositare materiali isolanti (dielettrici).

Come funziona lo Sputtering a RF

Il vantaggio della Corrente Alternata

A differenza dello sputtering a CC (corrente continua), che utilizza una tensione negativa costante, lo sputtering a RF impiega una sorgente di alimentazione a Corrente Alternata (AC). Questa inverte rapidamente la carica sul materiale bersaglio.

Questa oscillazione è la chiave per lo sputtering di materiali isolanti (dielettrici). Una tensione CC costante causerebbe l'accumulo di cariche ioniche positive sul bersaglio isolante, respingendo ulteriori ioni e arrestando rapidamente il processo di sputtering.

Il ruolo di Elettroni e Ioni

Il campo a RF influisce sugli elettroni e sugli ioni in modo diverso a causa della loro enorme differenza di massa. Gli elettroni leggeri sono in grado di oscillare con il campo ad alta frequenza.

Gli ioni di gas più pesanti (come l'Argon) non riescono a tenere il passo con la rapida commutazione. Invece, rispondono a una carica negativa media, o auto-polarizzazione (self-bias), che si forma naturalmente sulla superficie del bersaglio, accelerandoli verso il bersaglio per causare lo sputtering.

I Parametri Fondamentali e il Loro Impatto

Potenza e Frequenza RF

La frequenza standard del settore è fissata a 13,56 MHz. Questa frequenza specifica è scelta per evitare interferenze con le bande radio e di comunicazione.

Il livello di potenza RF, spesso misurato in watt, controlla direttamente l'energia del plasma. Una potenza maggiore porta generalmente a un plasma più denso, che aumenta la velocità di sputtering e la velocità di deposizione del film.

Pressione della Camera

Lo sputtering a RF opera a una pressione relativamente bassa, tipicamente tra 0,5 e 10 mTorr (millitorr).

Questa bassa pressione è vantaggiosa perché riduce la probabilità che gli atomi sparati collidano con gli atomi di gas durante il loro percorso verso il substrato. Ciò si traduce in una deposizione con "linea di vista" più diretta e può portare a film più densi e di qualità superiore.

Gas Inerte

Un gas inerte, più comunemente Argon (Ar), viene introdotto nella camera a vuoto. È questo gas che viene ionizzato per creare il plasma.

La scelta del gas può influenzare la resa di sputtering, ma l'Argon è tipicamente selezionato per la sua combinazione favorevole di massa atomica e costo.

Comprendere i Compromessi e i Limiti

Tasso di Deposizione Inferiore

Un compromesso significativo è che lo sputtering a RF ha generalmente una velocità di deposizione inferiore rispetto allo sputtering a CC per i materiali conduttivi.

Complessità e Costo del Sistema

L'attrezzatura è più complessa e costosa. Gli alimentatori RF sono meno efficienti delle loro controparti CC e richiedono una sofisticata rete di adattamento di impedenza (impedance matching network) tra l'alimentatore e la camera per erogare potenza in modo efficace.

Dimensione del Substrato

In parte a causa della complessità e del costo di dimensionamento dell'attrezzatura, lo sputtering a RF è più comunemente utilizzato per depositare film su substrati più piccoli.

Fare la Scelta Giusta per il Tuo Obiettivo

- Se il tuo obiettivo principale è depositare materiali isolanti (come ossidi, nitruri o ceramiche): lo sputtering a RF è la scelta standard e necessaria, poiché lo sputtering a CC non è un'opzione praticabile.

- Se il tuo obiettivo principale è la deposizione ad alta velocità di metalli conduttivi: lo sputtering magnetron a CC o a CC pulsato è tipicamente la soluzione più efficiente ed economica.

- Se il tuo obiettivo principale è ottenere un film altamente uniforme e denso con difetti minimi: la stabilità del plasma RF a basse pressioni e la sua riduzione degli archi elettrici lo rendono una scelta superiore.

Comprendere questi parametri ti permette di selezionare la tecnica di deposizione corretta e di mettere a punto il processo per ottenere le proprietà del film desiderate.

Tabella Riassuntiva:

| Parametro | Intervallo / Valore Tipico | Impatto Chiave |

|---|---|---|

| Frequenza | 13,56 MHz | Standard di settore; evita interferenze. |

| Potenza | Variabile (Watt) | Controlla la densità del plasma e la velocità di deposizione. |

| Pressione della Camera | 0,5 - 10 mTorr | Pressione più bassa riduce le collisioni per film più densi. |

| Gas Inerte | Argon (Ar) | Ionizzato per creare il plasma; comune ed economico. |

Pronto a Ottimizzare il Tuo Processo di Sputtering a RF?

Comprendere i parametri è il primo passo; avere l'attrezzatura giusta è ciò che produce risultati. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di deposizione. Sia che tu stia lavorando con ceramiche avanzate, ossidi o altri materiali isolanti, la nostra esperienza può aiutarti a ottenere una qualità del film superiore ed efficienza del processo.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e portare avanti la tua ricerca.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura