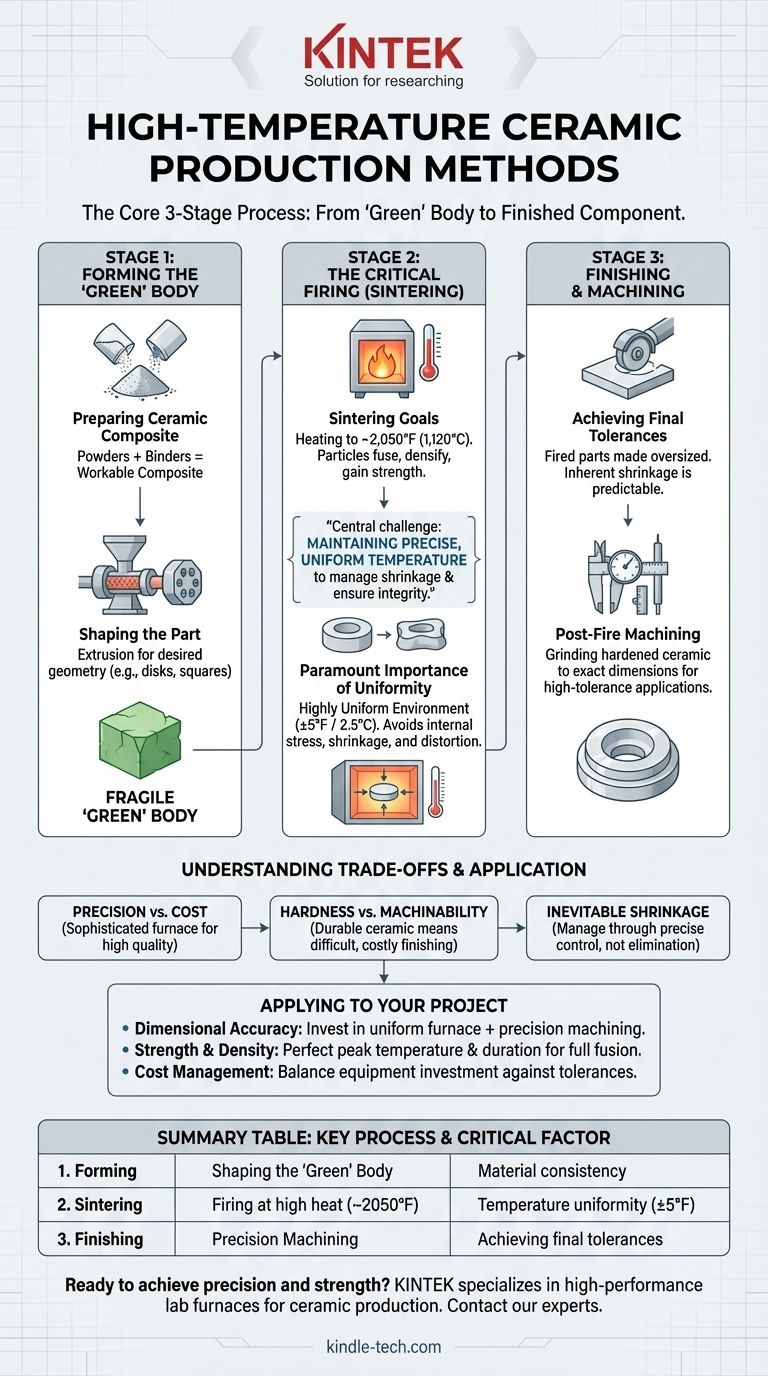

In sostanza, la produzione di ceramiche ad alta temperatura segue un processo fondamentale in tre fasi. In primo luogo, un composito ceramico viene modellato nella sua forma iniziale; in secondo luogo, viene cotto in un forno altamente controllato in un processo chiamato sinterizzazione; e infine, viene lavorato meccanicamente fino alle sue esatte dimensioni finali.

La sfida centrale nella produzione di ceramiche ad alta temperatura non è semplicemente raggiungere temperature estreme, ma mantenere un controllo della temperatura eccezionalmente preciso e uniforme durante la fase di cottura per gestire il ritiro e garantire l'integrità strutturale del prodotto finale.

Fase 1: Formatura del corpo "Verde"

La fase iniziale si concentra sulla preparazione del materiale ceramico grezzo e sulla sua sagomatura preliminare. Questo pezzo, fragile e non ancora cotto, è spesso definito corpo "verde" (green body).

Preparazione del Composito Ceramico

Prima della formatura, le polveri ceramiche vengono mescolate con leganti o altri materiali per creare un composito lavorabile. Questo materiale deve avere la giusta consistenza per il metodo di formatura scelto, ad esempio essere estruso in un profilo specifico.

Sagomatura del Pezzo

Il composito viene quindi formato nella geometria desiderata. Nel caso di applicazioni dentali, ciò avviene spesso tramite estrusione, dove il materiale viene forzato attraverso una filiera. La forma risultante viene quindi tagliata in pezzi gestibili, come dischi o quadrati, per ulteriori lavorazioni.

Fase 2: Il Processo Critico di Cottura (Sinterizzazione)

Questa è la fase più cruciale e delicata, in cui il pezzo sagomato viene trasformato da un fragile corpo verde a un componente ceramico duro e denso.

L'Obiettivo della Sinterizzazione

La sinterizzazione comporta il riscaldamento della ceramica in un forno a una temperatura appena inferiore al suo punto di fusione. Per alcune ceramiche dentali, questa è di circa 2.050°F (1.120°C). A questa temperatura, le singole particelle ceramiche si fondono insieme, densificando il materiale e conferendogli resistenza.

L'Importanza Fondamentale dell'Uniformità della Temperatura

Il successo della sinterizzazione dipende dal controllo assoluto della temperatura. L'ambiente del forno deve essere mantenuto altamente uniforme, con variazioni basse quanto ±5°F (2,5°C).

Anche le minime fluttuazioni di temperatura attraverso il pezzo possono causare un riscaldamento e un raffreddamento non uniformi. Ciò provoca stress interni, che si traducono in un ritiro o una distorsione inaccettabili, rendendo il componente inutilizzabile.

Fase 3: Finitura e Lavorazione Meccanica

Dopo la cottura, il pezzo ceramico è estremamente duro ma potrebbe non avere le dimensioni precise richieste per la sua applicazione finale. Il passo finale è lavorarlo meccanicamente secondo le specifiche esatte.

Raggiungere le Tolleranze Finali

La sinterizzazione comporta intrinsecamente un certo livello di ritiro, che può essere difficile da prevedere con perfetta accuratezza. Pertanto, i pezzi cotti vengono intenzionalmente realizzati leggermente sovradimensionati.

La lavorazione meccanica post-cottura viene quindi utilizzata per rettificare la ceramica indurita fino alla sua forma finita e alle dimensioni precise, un passaggio necessario per applicazioni ad alta tolleranza come gli impianti dentali personalizzati.

Comprendere i Compromessi

La ricerca della qualità nelle ceramiche ad alta temperatura comporta il bilanciamento di fattori in competizione. È qui che una profonda comprensione del processo diventa fondamentale per il successo.

Precisione vs. Costo delle Apparecchiature

Ottenere la rigorosa uniformità di temperatura richiesta per ceramiche di alta qualità necessita di una tecnologia di forni sofisticata e costosa. Forni più semplici e meno uniformi produrranno pezzi di qualità inferiore con un tasso di fallimento più elevato a causa della distorsione.

Durezza del Materiale vs. Lavorabilità Meccanica

La durezza stessa che rende il prodotto ceramico finale così durevole lo rende anche difficile e dispendioso in termini di tempo da lavorare meccanicamente. Questa fase di finitura finale può contribuire in modo significativo al costo complessivo e al tempo di produzione del componente.

Ritiro Inevitabile

È essenziale riconoscere che il ritiro durante la sinterizzazione non è un difetto da eliminare, ma una parte naturale del processo. La vera sfida ingegneristica è rendere questo ritiro prevedibile e uniforme attraverso un controllo preciso del processo.

Come Applicare Questo al Tuo Progetto

Il tuo approccio produttivo dovrebbe essere dettato dal requisito più critico del tuo componente finale.

- Se la tua attenzione principale è l'accuratezza dimensionale: Devi investire in un forno altamente uniforme e incorporare una fase di lavorazione di precisione post-sinterizzazione nel tuo flusso di lavoro.

- Se la tua attenzione principale è la resistenza e la densità: Il tuo processo deve perfezionare la temperatura di picco di sinterizzazione e la durata per garantire che le particelle si fondano completamente e minimizzare la porosità interna.

- Se la tua attenzione principale è la gestione dei costi: Devi bilanciare attentamente l'investimento in apparecchiature di precisione rispetto alla tolleranza accettabile e alle specifiche di prestazione del prodotto finale.

In definitiva, padroneggiare la produzione di ceramica ad alta temperatura è un esercizio di controllo preciso, che trasforma un composito grezzo in un componente durevole e altamente ingegnerizzato.

Tabella Riassuntiva:

| Fase | Processo Chiave | Fattore Critico |

|---|---|---|

| 1. Formatura | Sagomatura del Corpo "Verde" | Consistenza del materiale per estrusione/stampaggio |

| 2. Sinterizzazione | Cottura ad alta temperatura (~2050°F) | Uniformità della temperatura (±5°F) |

| 3. Finitura | Lavorazione Meccanica di Precisione | Raggiungimento delle tolleranze finali post-ritiro |

Pronto a ottenere precisione e resistenza nei tuoi componenti ceramici? La giusta attrezzatura da laboratorio è fondamentale per padroneggiare il processo di sinterizzazione e garantire un controllo uniforme della temperatura. KINTEK è specializzata in forni da laboratorio ad alte prestazioni e materiali di consumo su misura per la produzione di ceramica ad alta temperatura. Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare la qualità e l'efficienza della tua produzione.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Come si determina il contenuto di ceneri utilizzando una muffola? Ottenere un'analisi minerale accurata

- Quali sono le applicazioni del forno a muffola nell'industria farmaceutica? Garantire la purezza e la qualità dei farmaci

- Qual è la struttura del corpo di un forno? Svelare il design a doppio strato per un controllo termico superiore

- Qual è la temperatura di fusione delle ceramiche? Comprendere le prestazioni dei materiali ad alta temperatura

- Cosa provoca l'aumento del contenuto di ceneri? Scopri i colpevoli nascosti che danneggiano le tue apparecchiature.