Il metodo principale di deposizione chimica da vapore (CVD) per il grafene prevede l'utilizzo di un gas contenente carbonio (precursore) che si decompone ad alte temperature su un substrato metallico catalitico, tipicamente rame o nichel. Gli atomi di carbonio si dispongono quindi nel reticolo esagonale del grafene sulla superficie del metallo. Sebbene questo sia il principio fondamentale, i vari "metodi" sono essenzialmente modifiche di questo processo, distinte da fattori come pressione, temperatura e fonte di energia utilizzata per guidare la reazione.

La deposizione chimica da vapore (CVD) non è una singola tecnica, ma una famiglia di metodi di sintesi "bottom-up". Il principio fondamentale rimane lo stesso: costruire il grafene atomo per atomo da un gas, ma le condizioni specifiche vengono regolate per controllare la qualità finale, il costo e la scala di produzione.

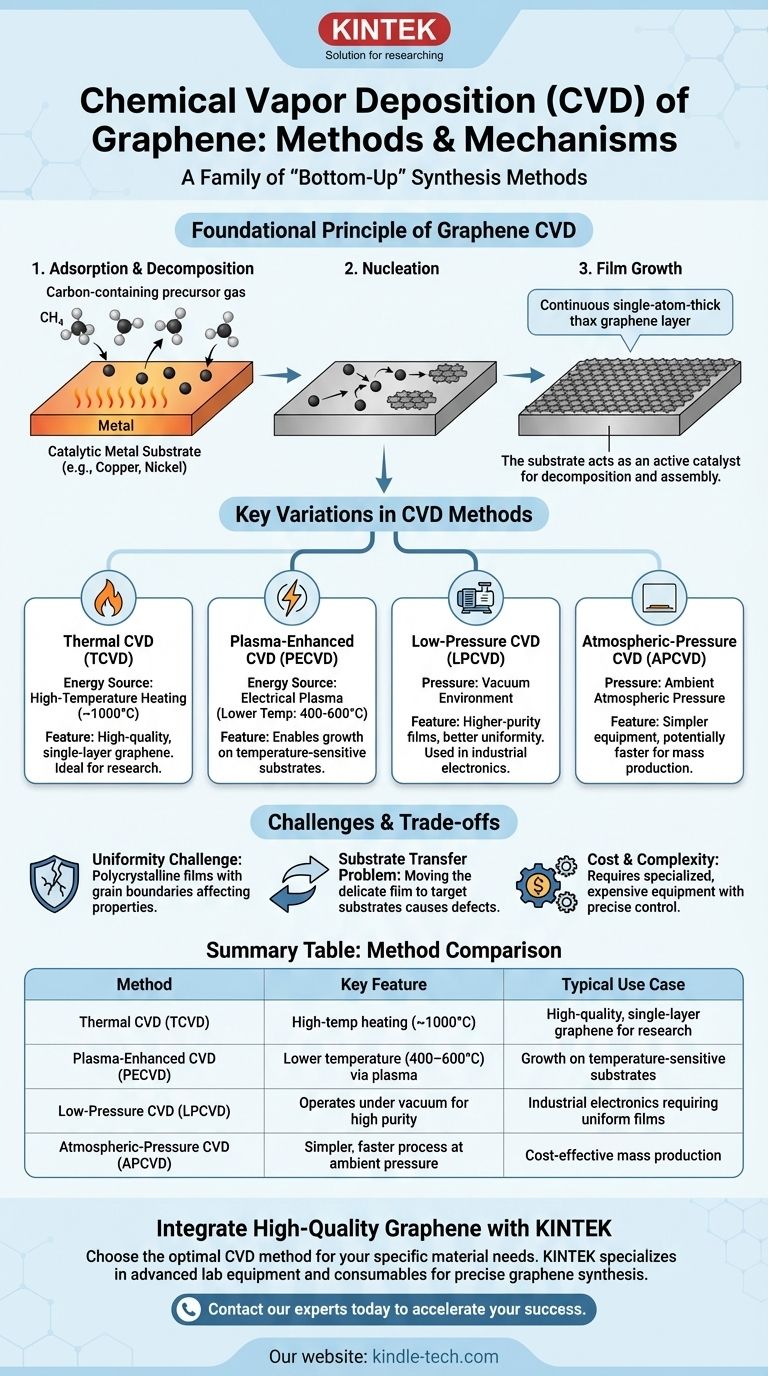

Il Principio Fondamentale della CVD del Grafene

La deposizione chimica da vapore è considerata la via più promettente verso la produzione su scala industriale di grafene di alta qualità. Si contrappone ai metodi "top-down" come l'esfoliazione, che partono dalla grafite massiva e la separano in strati.

L'Approccio "Bottom-Up"

La CVD costruisce il grafene a partire dai suoi elementi costitutivi fondamentali. I gas precursori contenenti carbonio vengono introdotti in una camera di reazione dove interagiscono con un catalizzatore.

Il Ruolo del Substrato Catalizzatore

Il substrato non è semplicemente una superficie di crescita; è un catalizzatore attivo. Metalli come rame e nichel sono comunemente usati perché facilitano la decomposizione del gas precursore e il successivo assemblaggio degli atomi di carbonio in un film di grafene.

Il Meccanismo di Crescita in Tre Fasi

- Adsorbimento e Decomposizione: Un gas precursore di carbonio, come il metano (CH₄), viene introdotto nella camera. Si adsorbe sulla superficie metallica calda e si decompone, rompendo i suoi legami chimici e rilasciando atomi di carbonio.

- Nucleazione: Gli atomi di carbonio diffondono e si muovono sulla superficie metallica. Iniziano a disporsi in piccole isole del reticolo esagonale del grafene, un processo noto come nucleazione.

- Crescita del Film: Queste isole crescono e alla fine si fondono, formando uno strato continuo di grafene spesso un singolo atomo che può coprire l'intera superficie del substrato.

Variazioni Chiave nei Metodi CVD

La domanda dell'utente sui diversi "metodi" si riferisce alle condizioni di processo specifiche utilizzate. La scelta del metodo è una decisione strategica basata sull'equilibrio desiderato tra qualità del grafene, temperatura di crescita e produttività.

CVD Termica (TCVD)

Questo è il metodo più comune e diretto. L'energia necessaria per decomporre il gas precursore è fornita interamente dal riscaldamento del substrato a temperature elevate, spesso intorno ai 1000°C. La TCVD è nota per produrre grafene di alta qualità a singolo strato, specialmente su fogli di rame.

CVD a Plasma Potenziato (PECVD)

La PECVD utilizza un plasma elettrico per aiutare a decomporre i gas precursori. Ciò crea specie altamente reattive che possono formare grafene a temperature molto più basse (ad esempio, 400-600°C). Questo è un vantaggio significativo quando si lavora con substrati che non possono sopportare le alte temperature della TCVD.

CVD a Bassa Pressione (LPCVD) vs. CVD a Pressione Atmosferica (APCVD)

Questi metodi sono definiti dalla pressione all'interno della camera di reazione.

- LPCVD viene eseguita sotto vuoto. Ciò generalmente porta a film di maggiore purezza con migliore uniformità poiché riduce le possibilità di contaminazione da molecole di gas indesiderate.

- APCVD opera a pressione atmosferica normale. L'attrezzatura è più semplice e il processo può essere più veloce, rendendolo potenzialmente più economico per la produzione di massa, sebbene il controllo dell'uniformità possa essere più difficile.

Comprendere i Compromessi

Sebbene la CVD sia il metodo di maggior successo per la sintesi di grafene su larga area, è essenziale comprenderne le sfide e i compromessi intrinseci.

La Sfida dell'Uniformità

Ottenere uno strato singolo di grafene perfettamente uniforme e privo di difetti su una vasta area è difficile. Il film è policristallino, il che significa che è composto da molti piccoli cristalli (grani) di grafene. I confini dove questi grani si incontrano possono degradare le proprietà elettriche e meccaniche del materiale.

Il Problema del Trasferimento del Substrato

Il grafene viene coltivato su un catalizzatore metallico ma è tipicamente necessario su un substrato isolante come il biossido di silicio o un polimero flessibile per applicazioni elettroniche. Il processo di trasferimento del delicato film spesso un atomo di spessore dal metallo al substrato target è una fonte importante di difetti, rughe e contaminazione.

Costo e Complessità

La CVD di alta qualità richiede attrezzature specializzate con controllo preciso di temperatura, pressione e flusso di gas. Sebbene scalabile, l'investimento iniziale e la complessità operativa sono significativi rispetto a metodi più semplici come l'esfoliazione in fase liquida, che produce materiale di qualità inferiore.

Fare la Scelta Giusta per il Tuo Obiettivo

Il metodo di sintesi ottimale dipende interamente dall'applicazione prevista e dalle proprietà desiderate del materiale finale.

- Se il tuo obiettivo principale è la ricerca fondamentale sul grafene incontaminato: Sebbene l'esfoliazione meccanica fornisca le scaglie di altissima qualità per lo studio in laboratorio, l'obiettivo per la produzione di film ampi e di alta qualità è la CVD Termica (TCVD) controllata con precisione su un substrato monocristallino.

- Se il tuo obiettivo principale è l'elettronica industriale su larga scala: Un processo LPCVD altamente ottimizzato, potenzialmente adattato per un sistema roll-to-roll, è l'unica via praticabile per produrre la qualità e la quantità necessarie.

- Se il tuo obiettivo principale è creare compositi di massa o inchiostri conduttivi: La qualità inferiore derivante dall'esfoliazione in fase liquida è spesso sufficiente ed economicamente più vantaggiosa, rendendo la CVD una spesa non necessaria.

In definitiva, la padronanza del processo CVD è la pietra angolare per tradurre le straordinarie proprietà del grafene dal laboratorio alla tecnologia del mondo reale.

Tabella Riassuntiva:

| Metodo | Caratteristica Chiave | Caso d'Uso Tipico |

|---|---|---|

| CVD Termica (TCVD) | Riscaldamento ad alta temperatura (~1000°C) | Grafene a singolo strato di alta qualità per la ricerca |

| CVD a Plasma Potenziato (PECVD) | Temperatura più bassa (400-600°C) tramite plasma | Crescita su substrati sensibili alla temperatura |

| CVD a Bassa Pressione (LPCVD) | Funziona sotto vuoto per alta purezza | Elettronica industriale che richiede film uniformi |

| CVD a Pressione Atmosferica (APCVD) | Processo più semplice e veloce a pressione ambiente | Produzione di massa economicamente vantaggiosa |

Pronto a integrare grafene di alta qualità nella tua ricerca o sviluppo di prodotto?

La scelta del metodo CVD è fondamentale per ottenere le proprietà specifiche del materiale richieste dal tuo progetto. KINTEK è specializzata nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per una sintesi del grafene precisa e affidabile.

La nostra esperienza può aiutarti a navigare i compromessi tra qualità, costo e scalabilità per selezionare il processo ottimale. Lascia che supportiamo la tua innovazione nella scienza dei materiali.

Contatta oggi i nostri esperti per discutere le tue esigenze di sintesi del grafene e come le soluzioni KINTEK possono accelerare il tuo successo.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili