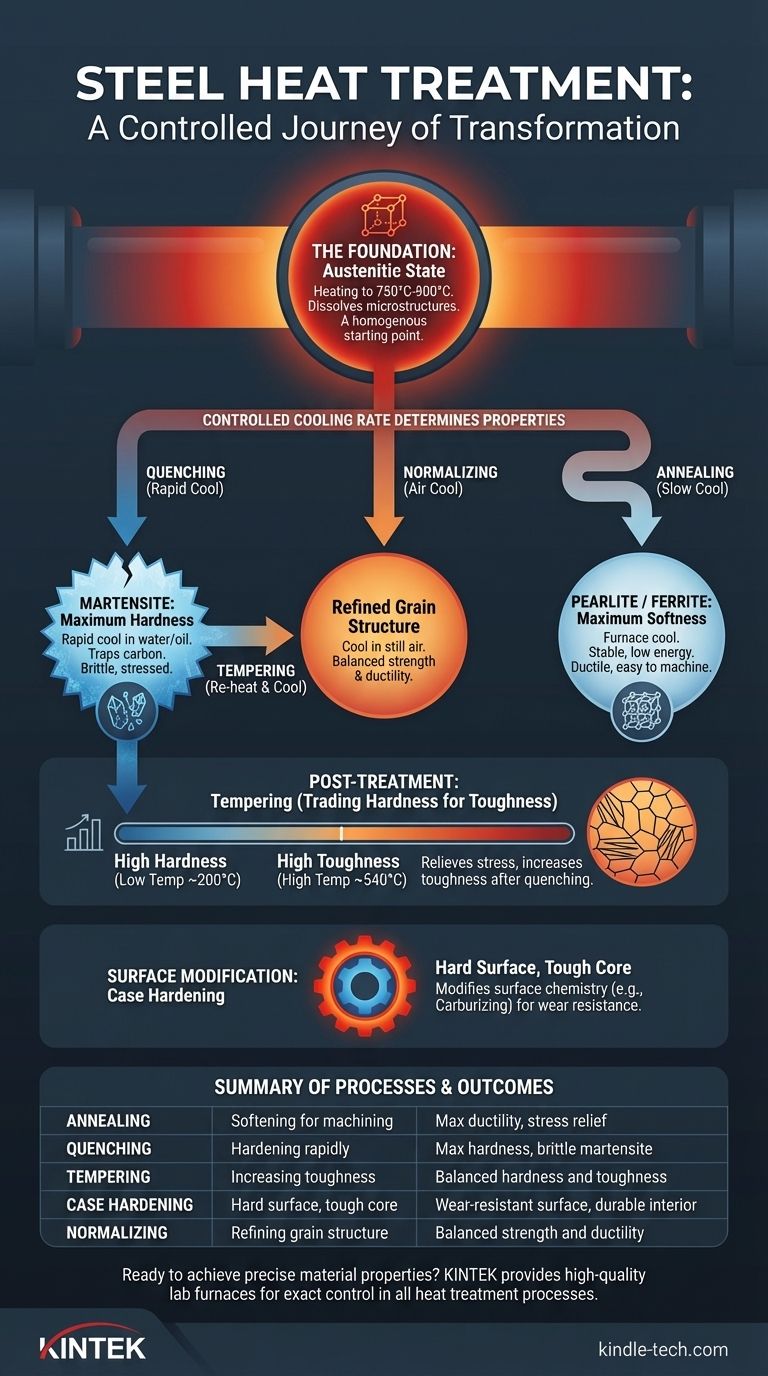

In sostanza, il trattamento termico è un processo altamente controllato di riscaldamento e raffreddamento dell'acciaio per modificarne deliberatamente la struttura microscopica interna. I processi principali includono la ricottura per l'ammorbidimento, la tempra per l'indurimento, il rinvenimento per aumentare la tenacità e la cementazione per creare una superficie resistente all'usura. Ciascuna di queste procedure è progettata per manipolare la struttura cristallina dell'acciaio al fine di ottenere un insieme specifico di proprietà meccaniche.

Il principio fondamentale del trattamento termico dell'acciaio non riguarda un singolo processo, ma una sequenza controllata di riscaldamento, mantenimento e raffreddamento. Questa sequenza manipola la microstruttura dell'acciaio per scambiare in modo prevedibile proprietà come durezza, tenacità e duttilità al fine di soddisfare un requisito ingegneristico specifico.

Le Basi: Trasformare la Struttura dell'Acciaio

Prima che si possa ottenere qualsiasi risultato specifico, l'acciaio deve essere portato a uno stato uniforme e lavorabile. Questa fase iniziale di riscaldamento è la base per tutti i trattamenti successivi.

Lo Stato Austenitico

Quasi tutti i comuni trattamenti termici per l'acciaio iniziano riscaldando il metallo a una temperatura critica, tipicamente tra 750°C e 900°C (1382°F e 1652°F), a seconda della lega.

A questa temperatura, la struttura cristallina interna dell'acciaio si trasforma in uno stato chiamato austenite. L'austenite ha una capacità unica di sciogliere grandi quantità di carbonio, creando una soluzione solida uniforme.

Perché Questo Passaggio è Critico

La creazione di una struttura completamente austenitica è come premere un pulsante di reset. Dissolve le microstrutture esistenti all'interno dell'acciaio, creando un punto di partenza omogeneo da cui tutte le altre strutture desiderate — dure, morbide o tenaci — possono essere formate attraverso un raffreddamento controllato.

Processi Primari di Indurimento e Ammorbidimento

La velocità con cui l'acciaio viene raffreddato dal suo stato austenitico è il fattore più importante nel determinare le sue proprietà finali.

Tempra: Per la Massima Durezza

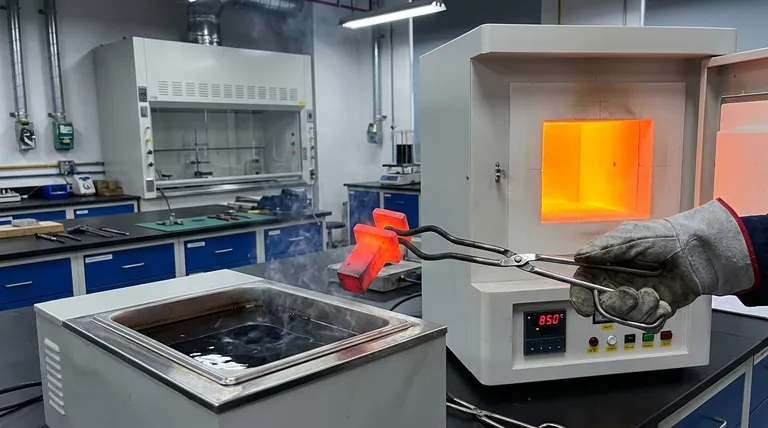

La tempra è il processo di raffreddamento estremamente rapido dell'acciaio dal suo stato austenitico. Questo viene tipicamente fatto immergendo l'acciaio caldo in un liquido come acqua, salamoia o olio.

Questo raffreddamento rapido intrappola gli atomi di carbonio disciolti, forzando la formazione di una microstruttura molto dura, fragile e ricca di stress, nota come martensite. Un pezzo temprato ha la sua massima durezza potenziale ma è spesso troppo fragile per un uso pratico.

Ricottura: Per la Massima Morbidezza

La ricottura è l'esatto opposto della tempra. Comporta il raffreddamento molto lento dell'acciaio dalla temperatura di austenite, spesso lasciandolo all'interno del forno e lasciandolo raffreddare per molte ore.

Questo lento raffreddamento consente alla struttura cristallina di riformarsi nello stato più stabile e a bassa energia, tipicamente perlite o ferrite. Il risultato è un acciaio molto morbido, altamente duttile e privo di tensioni interne, il che lo rende facile da lavorare o formare.

Normalizzazione: Un Equilibrio di Resistenza e Duttilità

La normalizzazione si colloca tra la ricottura e la tempra. L'acciaio viene riscaldato nell'intervallo austenitico e quindi raffreddato in aria calma a temperatura ambiente.

La velocità di raffreddamento è più rapida della ricottura ma molto più lenta della tempra. Questo processo affina la struttura del grano e produce un acciaio più resistente e duro di un acciaio ricotto ma più duttile di un acciaio temprato.

Raffinamento delle Proprietà: Regolazioni Post-Trattamento

Un pezzo che è stato solo temprato è raramente utile. Sono quasi sempre necessari trattamenti successivi per affinarne le proprietà per un'applicazione nel mondo reale.

Rinvenimento: Scambiare Durezza con Tenacità

Il rinvenimento è un trattamento termico a bassa temperatura applicato dopo la tempra. Il pezzo indurito e fragile viene riscaldato nuovamente a una temperatura precisa, mantenuto per un tempo specifico e quindi raffreddato.

Questo processo allevia le tensioni interne create durante la tempra e consente la trasformazione di parte della martensite fragile. Il risultato principale è un aumento significativo della tenacità (resistenza alla frattura) a scapito di una certa durezza.

Lo Spettro della Temperatura di Rinvenimento

Le proprietà finali sono direttamente controllate dalla temperatura di rinvenimento. Un rinvenimento a bassa temperatura (circa 200°C / 400°F) manterrà un'elevata durezza, mentre un rinvenimento ad alta temperatura (circa 540°C / 1000°F) sacrificherà più durezza per ottenere una significativa tenacità e duttilità.

Modifica della Superficie: Cementazione

A volte, è necessario un componente con due diversi set di proprietà: una superficie molto dura e resistente all'usura e un'anima più morbida e tenace che possa assorbire gli urti. Questo si ottiene tramite la cementazione.

Il Principio Fondamentale: Superficie Dura, Anima Tenace

La cementazione si riferisce a un gruppo di processi che modificano la chimica dello strato superficiale dell'acciaio. Ciò consente di indurire la superficie mediante tempra mentre l'anima del pezzo rimane relativamente morbida e tenace.

Carburazione: Aggiunta di Carbonio

La carburazione è uno dei metodi più comuni di cementazione. Il componente, tipicamente realizzato in acciaio a basso tenore di carbonio, viene riscaldato in un'atmosfera ricca di carbonio. Gli atomi di carbonio diffondono nella superficie del pezzo.

Dopo la carburazione, il pezzo ha un "guscio" ad alto tenore di carbonio e un "anima" a basso tenore di carbonio. L'intero pezzo può quindi essere temprato e rinvenuto. La superficie ad alto tenore di carbonio diventa estremamente dura, mentre l'anima a basso tenore di carbonio diventa tenace e duttile.

Comprendere i Compromessi

Il trattamento termico non è una bacchetta magica; è una serie di compromessi calcolati progettati per raggiungere un obiettivo di prestazione specifico.

Il Dilemma Durezza vs. Tenacità

Il compromesso più fondamentale nel trattamento termico dell'acciaio è tra durezza e tenacità. Non è possibile massimizzare entrambi. L'aumento della durezza tramite tempra aumenta intrinsecamente la fragilità. Il ripristino della tenacità tramite rinvenimento riduce intrinsecamente la durezza. L'obiettivo è trovare l'equilibrio ottimale per l'applicazione.

Il Rischio di Deformazione e Fessurazione

Il raffreddamento rapido da alte temperature introduce immense tensioni interne. La tempra può far raffreddare le sezioni sottili più velocemente delle sezioni spesse, portando a deformazioni (imbarcamento) o persino a fessurazioni del pezzo. Un controllo adeguato del processo e la progettazione del pezzo sono fondamentali per mitigare questi rischi.

Il Controllo del Processo è Tutto

Le proprietà finali di un pezzo trattato termicamente sono dettate da tre variabili: temperatura, tempo e velocità di raffreddamento. Piccole deviazioni in una qualsiasi di queste possono portare a risultati drasticamente diversi. Questo è il motivo per cui il trattamento termico è una scienza precisa, non un'operazione casuale.

Scegliere il Processo Giusto per il Tuo Obiettivo

La scelta del processo di trattamento termico dovrebbe essere guidata direttamente dal requisito di prestazione primario del componente.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura (es. una lima o un tagliente): Il percorso corretto è temprare e seguire con un rinvenimento a bassissima temperatura.

- Se il tuo obiettivo principale è la massima tenacità e resistenza agli urti (es. un bullone strutturale o una molla): Il percorso corretto è temprare e seguire con un rinvenimento ad alta temperatura.

- Se il tuo obiettivo principale è preparare un pezzo per lavorazioni meccaniche estese: Il percorso corretto è eseguire una ricottura completa per rendere il materiale il più morbido e privo di stress possibile.

- Se il tuo obiettivo principale è una superficie resistente all'usura con un'anima durevole (es. un ingranaggio o un cuscinetto): Il percorso corretto è un processo di cementazione come la carburazione, seguito da tempra e rinvenimento.

Comprendendo questi processi fondamentali, puoi specificare le precise proprietà dei materiali che la tua applicazione richiede.

Tabella Riepilogativa:

| Processo | Obiettivo Primario | Risultato Chiave |

|---|---|---|

| Ricottura | Ammorbidire l'acciaio per la lavorazione | Massima duttilità, scarico delle tensioni |

| Tempra | Indurire rapidamente l'acciaio | Massima durezza, martensite fragile |

| Rinvenimento | Aumentare la tenacità dopo la tempra | Equilibrio tra durezza e tenacità |

| Cementazione | Creare superficie dura, anima tenace | Superficie resistente all'usura, interno durevole |

| Normalizzazione | Raffinare la struttura del grano | Equilibrio tra resistenza e duttilità |

Pronto a ottenere proprietà dei materiali precise nel tuo laboratorio? Il giusto processo di trattamento termico è fondamentale per le prestazioni dei componenti in acciaio. KINTEK è specializzata nella fornitura di forni da laboratorio e attrezzature di alta qualità necessarie per un controllo esatto della temperatura e risultati coerenti nei processi di ricottura, tempra, rinvenimento e cementazione. Lascia che i nostri esperti ti aiutino a selezionare la soluzione perfetta per le esigenze specifiche del tuo laboratorio. Contattaci oggi per discutere come possiamo supportare le tue applicazioni di trattamento termico!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Qual è il significato di un forno a muffola? Ottieni un riscaldamento incontaminato e ad alta purezza

- Quanto diventa calda una fornace a muffola? Sblocca la giusta temperatura per il tuo laboratorio

- Qual è la differenza tra una fornace (furnace) e un forno (oven)? Comprendere i loro scopi di riscaldamento unici

- Qual è la temperatura del trattamento termico? Dipende dal tuo metallo e dalle proprietà desiderate

- Qual è il campo di funzionamento di un forno a muffola? Sblocca la chiave per le tue attività ad alta temperatura