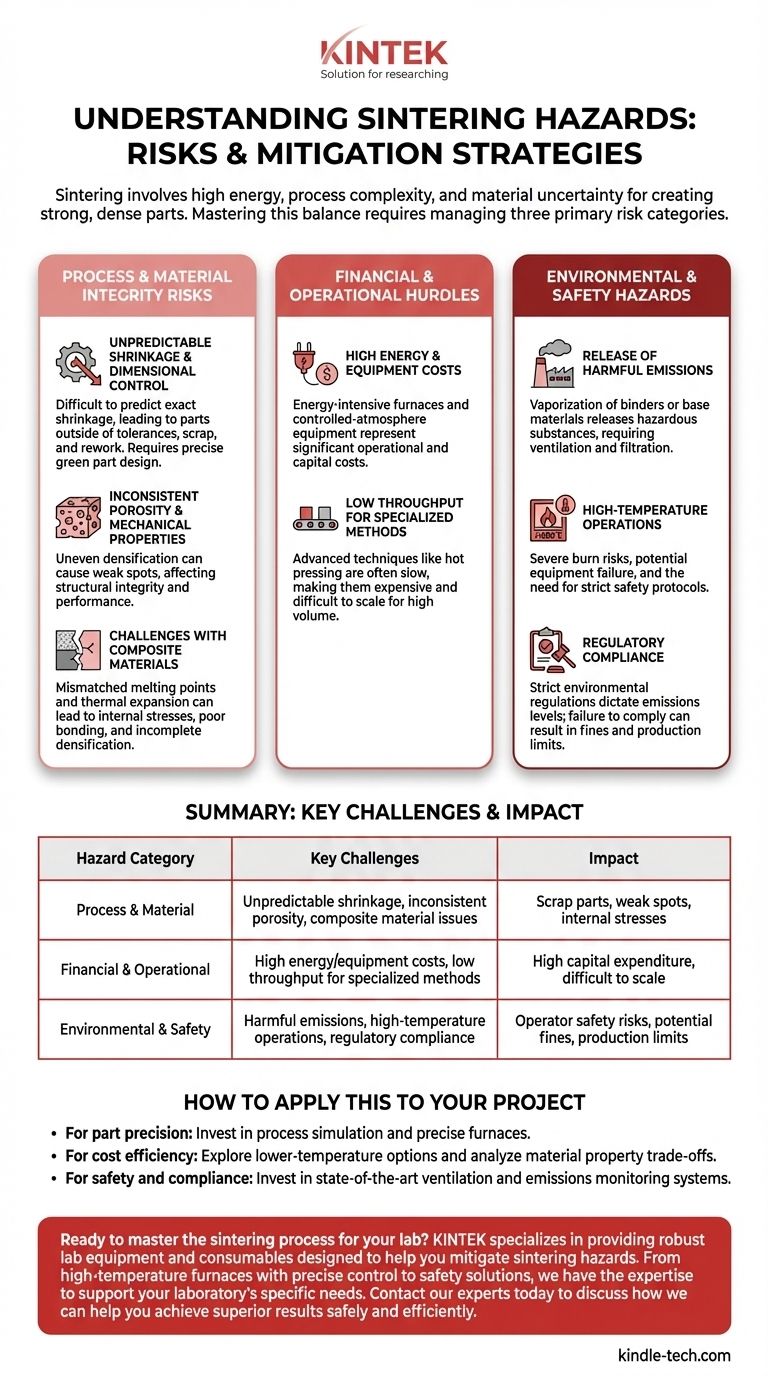

I pericoli della sinterizzazione rientrano in tre categorie principali: rischi legati al processo che influenzano la qualità del pezzo finale, rischi finanziari legati agli elevati costi energetici e delle attrezzature, e rischi ambientali o di sicurezza derivanti dalle operazioni ad alta temperatura. Implementare con successo la sinterizzazione richiede una chiara comprensione di come gestire le sfide all'interno di ciascuno di questi domini.

La sfida centrale della sinterizzazione non è semplicemente evitare il pericolo, ma padroneggiare un equilibrio delicato. Si scambiano costi energetici elevati, complessità del processo e incertezza del materiale per la capacità unica di creare pezzi resistenti e densi con proprietà superiori che sono spesso irraggiungibili con altri metodi.

Rischi per il Processo e l'Integrità del Materiale

I pericoli più immediati nella sinterizzazione sono legati al raggiungimento del risultato desiderato. Il processo altera fondamentalmente la struttura del materiale e il controllo di questa trasformazione è una sfida ingegneristica significativa.

Restringimento Imprevedibile e Controllo Dimensionale

Durante la sinterizzazione, gli spazi tra le particelle del materiale si chiudono mentre si fondono, causando il restringimento dell'intero pezzo. Sebbene questa densificazione sia l'obiettivo, prevedere l'esatta quantità di restringimento è difficile.

Variazioni inattese possono portare a pezzi che sono al di fuori delle tolleranze dimensionali, con conseguenti scarti e rilavorazioni. Questo fattore deve essere meticolosamente modellato e tenuto in considerazione nella progettazione iniziale del "pezzo verde".

Porosità Incoerente e Proprietà Meccaniche

La sinterizzazione viene utilizzata per ridurre la porosità, che a sua volta aumenta la resistenza e la densità. Tuttavia, ottenere una porosità perfettamente uniforme è impegnativo.

Se la densificazione è irregolare, può lasciare punti deboli o vuoti interni che compromettono l'integrità strutturale del pezzo. Il controllo della porosità finale è fondamentale per le applicazioni in cui le prestazioni meccaniche non sono negoziabili.

Sfide con i Materiali Compositi

Quando si sinterizzano pezzi realizzati con più materiali (compositi), il processo diventa molto più complesso. Materiali diversi hanno punti di fusione, temperature di sinterizzazione e tassi di espansione termica diversi.

Questa discrepanza può portare a stress interni, scarsa adesione tra i materiali o densificazione incompleta di un componente. Richiede conoscenze altamente specializzate e un controllo preciso del ciclo di riscaldamento.

Ostacoli Finanziari e Operativi

Oltre alla scienza dei materiali, la sinterizzazione presenta significative sfide economiche e logistiche che possono influire sulla fattibilità di un progetto.

Alti Costi Energetici e delle Attrezzature

La sinterizzazione è un processo ad alta intensità energetica. I forni necessari per raggiungere e mantenere le alte temperature richieste consumano una notevole quantità di energia, portando a elevati costi operativi.

Inoltre, l'investimento iniziale in forni ad alta temperatura e attrezzature ad atmosfera controllata può essere considerevole, rappresentando una spesa in conto capitale significativa.

Bassa Produttività per Metodi Specializzati

Sebbene tutta la sinterizzazione comporti costi operativi, alcuni metodi avanzati come la pressatura a caldo aggravano il problema. Queste tecniche offrono proprietà dei materiali superiori ma sono spesso lente ed elaborano pezzi uno alla volta o in piccoli lotti.

Questa bassa produttività li rende costosi e difficili da scalare per la produzione ad alto volume, limitandone l'uso a componenti specializzati di alto valore.

Pericoli Ambientali e di Sicurezza

Le alte temperature e i materiali coinvolti nella sinterizzazione introducono rischi diretti per il personale e l'ambiente.

Rilascio di Emissioni Nocive

Il riscaldamento di materiali in polvere può causare il rilascio di sostanze nocive. Questo può includere la vaporizzazione di leganti o lubrificanti utilizzati per formare il pezzo verde, o persino elementi del materiale di base stesso.

Queste emissioni possono essere pericolose per gli operatori e richiedono una ventilazione robusta, sistemi di filtrazione e controllo dell'atmosfera.

Operazioni ad Alta Temperatura

L'utilizzo di attrezzature a temperature che superano spesso i 1000°C (1832°F) presenta un rischio intrinseco per la sicurezza. Ciò include il pericolo di gravi ustioni per il personale, il potenziale di guasti catastrofici delle attrezzature e la necessità di protocolli di sicurezza rigorosi e ben applicati.

Conformità Normativa

A causa del potenziale di emissioni nocive, le operazioni di sinterizzazione sono spesso soggette a rigorose normative ambientali. Queste norme governative dettano i livelli di emissione accettabili e possono richiedere costose apparecchiature di monitoraggio e mitigazione.

La mancata conformità può comportare sanzioni e può persino forzare una riduzione dei tassi di produzione, incidendo direttamente sull'output operativo.

Come Applicare Questo al Tuo Progetto

Il tuo approccio alla mitigazione di questi pericoli dipende interamente dal tuo obiettivo primario per il componente che stai producendo.

- Se la tua attenzione principale è la precisione del pezzo: Devi investire molto nella simulazione di processo per prevedere accuratamente il restringimento e utilizzare forni avanzati con un controllo preciso della temperatura.

- Se la tua attenzione principale è l'efficienza dei costi: Esplora opzioni di sinterizzazione a temperature più basse o tempi ciclo più rapidi e analizza attentamente il compromesso nelle proprietà finali del materiale.

- Se la tua attenzione principale è la sicurezza e la conformità: Il tuo primo investimento dovrebbe essere in sistemi di ventilazione all'avanguardia, controllo dell'atmosfera e monitoraggio continuo delle emissioni.

Comprendendo questi pericoli non come ostacoli ma come variabili ingegneristiche da controllare, puoi sfruttare efficacemente la potenza del processo di sinterizzazione.

Tabella Riassuntiva:

| Categoria di Rischio | Sfide Chiave | Impatto |

|---|---|---|

| Processo e Materiale | Restringimento imprevedibile, porosità incoerente, problemi con materiali compositi | Pezzi di scarto, punti deboli, stress interni |

| Finanziario e Operativo | Alti costi energetici/attrezzature, bassa produttività per metodi specializzati | Elevate spese in conto capitale, difficile da scalare |

| Ambientale e Sicurezza | Emissioni nocive, operazioni ad alta temperatura, conformità normativa | Rischi per la sicurezza degli operatori, potenziali multe, limiti di produzione |

Pronto a padroneggiare il processo di sinterizzazione per il tuo laboratorio? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo robusti per il laboratorio progettati per aiutarti a mitigare i pericoli della sinterizzazione. Dai forni ad alta temperatura con controllo preciso alle soluzioni di sicurezza per la gestione delle emissioni, abbiamo l'esperienza per supportare le esigenze specifiche del tuo laboratorio. Contatta oggi i nostri esperti per discutere come possiamo aiutarti a ottenere risultati superiori in modo sicuro ed efficiente.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

Domande frequenti

- L'alluminio può essere sinterizzato? Superare la barriera dell'ossido per parti complesse e leggere

- Cos'è il materiale in fase vapore? Ottieni una sinterizzazione più veloce e densa con la tecnologia SPS

- Qual è il processo SPS della sinterizzazione a plasma scintillante? Una guida alla densificazione rapida a bassa temperatura

- Cos'è la tecnica di sinterizzazione al plasma? Ottenere una fabbricazione rapida e ad alta densità dei materiali

- Quali sono i diversi metodi di sinterizzazione? Scegli la tecnica giusta per il tuo materiale e la tua applicazione