Oltre agli ovvi pericoli chimici, i principali pericoli della deposizione chimica da vapore (CVD) risiedono nelle sue esigenti condizioni di processo e significative limitazioni operative. Queste includono l'uso di gas precursori altamente tossici o piroforici, il rischio di danneggiamento del materiale a causa del calore estremo e sfide fondamentali nel controllo della qualità di materiali multicomponente o di massa.

Sebbene la CVD offra una precisione senza pari per la deposizione di film sottili, i suoi veri rischi vanno oltre il laboratorio. Il processo è impegnativo dal punto di vista operativo, limitato dalle dimensioni dell'attrezzatura e dalle alte temperature, e può presentare significative sfide di controllo qualità, rendendolo uno strumento specializzato piuttosto che una soluzione universale.

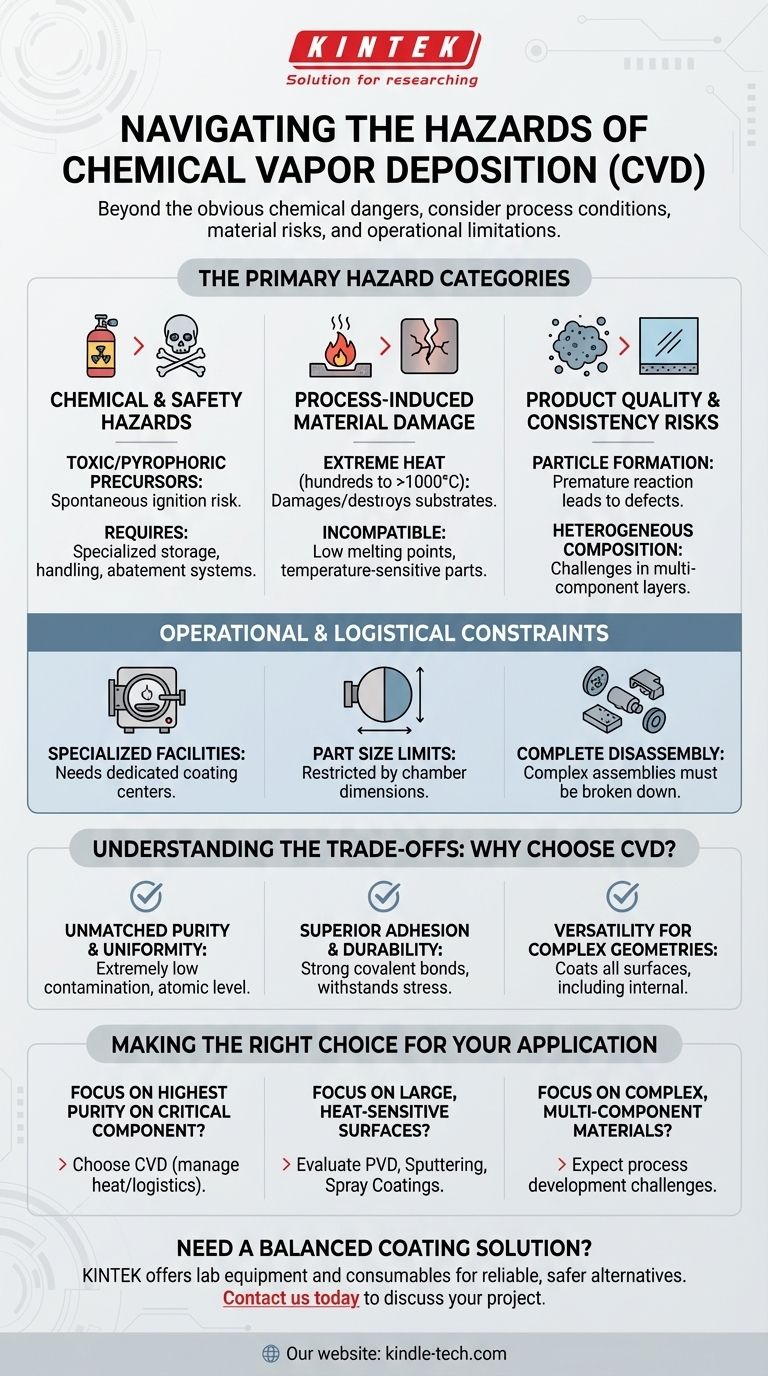

Le Principali Categorie di Pericolo

Per valutare appieno i rischi della CVD, dobbiamo guardare oltre la semplice sicurezza chimica e considerare i pericoli per il vostro materiale, il vostro processo e l'esito del vostro progetto.

### Pericoli Chimici e di Sicurezza

Il pericolo più immediato nella CVD deriva dai materiali precursori. Molti processi CVD si basano su gas che sono tossici, infiammabili, corrosivi o addirittura piroforici, il che significa che possono incendiarsi spontaneamente a contatto con l'aria.

Ciò richiede sistemi di stoccaggio, manipolazione, erogazione e trattamento dei gas di scarico (abbattimento) altamente specializzati, tutti elementi che aggiungono complessità e costi. La mancanza di precursori sicuri e non tossici per molte applicazioni è una sfida fondamentale della tecnologia.

### Danni al Materiale Indotti dal Processo

La CVD è spesso un processo ad alta temperatura, che opera frequentemente a diverse centinaia o addirittura oltre mille gradi Celsius. Questo carico termico può danneggiare o distruggere il substrato che si intende rivestire.

I materiali con bassi punti di fusione, trattamenti termici specifici o componenti elettronici sensibili alla temperatura sono spesso incompatibili con i metodi CVD termici. Questo singolo fattore può immediatamente squalificare la CVD come opzione praticabile per molte applicazioni.

### Rischi di Qualità e Coerenza del Prodotto

Un rischio operativo significativo è la possibilità di produrre un film di scarsa qualità o incoerente. Durante la deposizione, i gas precursori possono reagire prematuramente in fase gassosa, formando aggregati o particelle dure. Queste particelle possono incorporarsi nel vostro film, creando difetti e compromettendo la qualità del materiale.

Inoltre, quando si creano film da più materiali, lievi differenze nella pressione di vapore e nei tassi di reazione tra i precursori possono portare a una composizione eterogenea. Ottenere uno strato multicomponente perfettamente uniforme è una sfida ingegneristica significativa.

Vincoli Operativi e Logistici

Le realtà pratiche dell'implementazione della CVD presentano un altro insieme di "pericoli" per la tempistica e il budget del vostro progetto. Questi sono spesso importanti quanto le sfide tecniche.

### La Necessità di Strutture Specializzate

La CVD non è un processo portatile. Deve essere eseguito all'interno di una camera a vuoto dedicata presso un centro di rivestimento specializzato. Ciò introduce immediatamente ostacoli logistici di spedizione e movimentazione.

Anche la dimensione del pezzo che è possibile rivestire è strettamente limitata dalle dimensioni della camera a vuoto disponibile. Il rivestimento di superfici molto grandi è spesso impraticabile o impossibile con le apparecchiature CVD standard.

### Requisito di Smontaggio del Pezzo

Poiché la CVD è un processo senza linea di vista che riveste tutte le superfici esposte, gli assemblaggi complessi devono essere completamente scomposti in componenti individuali prima del rivestimento.

Ciò comporta costi di manodopera significativi e complessità logistica sia per lo smontaggio prima del processo sia per il rimontaggio successivo. Introduce anche il rischio di danni o smarrimento durante questa movimentazione estesa.

Comprendere i Compromessi: Perché Scegliere la CVD Nonostante i Rischi?

Dati questi significativi pericoli e vincoli, la decisione di utilizzare la CVD è una questione di chiari compromessi. Il processo viene scelto quando i suoi vantaggi unici sono irrinunciabili e superano i rischi.

### Purezza e Uniformità Ineguagliabili

Il vantaggio principale della CVD è la sua capacità di produrre film sottili eccezionalmente di alta purezza con eccellente uniformità. Poiché il processo è costruito a partire da precursori atomici o molecolari, il livello di contaminazione può essere mantenuto estremamente basso.

### Adesione e Durabilità Superiori

Le reazioni chimiche al centro della CVD formano un forte legame covalente tra il rivestimento e il substrato. Ciò si traduce in strati altamente durevoli e aderenti che possono resistere a stress estremi e variazioni di temperatura.

### Versatilità per Geometrie Complesse

A differenza dei processi a linea di vista (come la Deposizione Fisica da Vapore), i gas precursori nella CVD possono diffondersi e rivestire uniformemente tutte le superfici di un pezzo complesso. Ciò lo rende ideale per rivestire le superfici interne di componenti intricati, cosa impossibile con molti altri metodi.

Prendere la Scelta Giusta per la Vostra Applicazione

La vostra decisione finale deve essere guidata dai vostri obiettivi tecnici e aziendali primari.

- Se la vostra attenzione principale è ottenere la massima purezza e uniformità su un componente critico: La CVD è spesso la scelta superiore, a condizione che possiate gestire le alte temperature e i requisiti logistici di smontaggio.

- Se la vostra attenzione principale è rivestire superfici grandi e semplici o materiali sensibili al calore: Dovreste valutare attentamente processi alternativi a temperatura più bassa come la Deposizione Fisica da Vapore (PVD), lo sputtering o i rivestimenti a spruzzo.

- Se la vostra attenzione principale è sintetizzare materiali multicomponente complessi con una stechiometria precisa: Siate pronti ad affrontare significative sfide di sviluppo del processo, poiché il controllo della composizione finale è una difficoltà nota nella CVD.

In definitiva, considerare la CVD come uno strumento specializzato ad alte prestazioni piuttosto che una soluzione per uso generale è la chiave per sfruttarne con successo la potenza.

Tabella Riassuntiva:

| Categoria di Pericolo | Rischi Chiave |

|---|---|

| Chimico e Sicurezza | Gas precursori tossici, infiammabili o piroforici che richiedono una manipolazione specializzata. |

| Danno al Materiale | Il calore estremo del processo può danneggiare o distruggere substrati sensibili alla temperatura. |

| Qualità del Prodotto | Rischio di difetti da particelle e composizione incoerente nei film multistrato. |

| Vincoli Operativi | Limitato dalle dimensioni del pezzo, richiede smontaggio e accesso a strutture specializzate. |

Avete bisogno di una soluzione di rivestimento che bilanci prestazioni e sicurezza? I pericoli della CVD sono significativi, ma le attrezzature e le competenze giuste fanno tutta la differenza. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, servendo le esigenze di laboratorio con alternative affidabili e più sicure e una guida esperta. Lasciate che i nostri specialisti vi aiutino a selezionare la tecnologia di deposizione ideale per i vostri materiali e applicazioni specifiche. Contattateci oggi per discutere il vostro progetto e garantire un esito di successo e sicuro!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quali sono le applicazioni del processo CVD? Ingegnerizzare film sottili superiori per l'elettronica e i rivestimenti

- Qual è la pressione nel LPCVD? Padroneggia la chiave per una deposizione di film superiore e uniforme

- A cosa serve la CVD nei semiconduttori? Costruire gli strati microscopici dei chip moderni

- Quali sono i requisiti di controllo dell'atmosfera per la CVD di nanofili di silice/SiC? Gestire la gestione dei precursori a 1100°C

- Qual è la differenza tra rivestimento a film sottile e rivestimento a film spesso? Una guida ai processi di deposizione

- Qual è il processo di deposizione chimica da vapore (CVD)?

- Quali condizioni sono necessarie per creare diamanti artificiali? Una guida ai metodi HPHT e CVD

- Quali sono i passaggi coinvolti nella deposizione di film sottili? Padroneggia le 5 fasi fondamentali per rivestimenti di precisione