In sintesi, la progettazione dell'induttore per il riscaldamento a induzione ruota attorno a tre fattori critici: la geometria della bobina, la distanza di accoppiamento tra la bobina e il pezzo, e la frequenza operativa dell'alimentazione. Questi elementi lavorano insieme per creare un campo magnetico che trasferisce efficientemente l'energia nel pezzo che si intende riscaldare.

Il tuo induttore non è solo una bobina di rame; è l'avvolgimento primario di un trasformatore dove il tuo pezzo è il secondario. L'obiettivo è massimizzare l'efficienza di questo trasferimento di energia adattando attentamente il campo magnetico al materiale specifico, alla forma e ai requisiti di riscaldamento della tua applicazione.

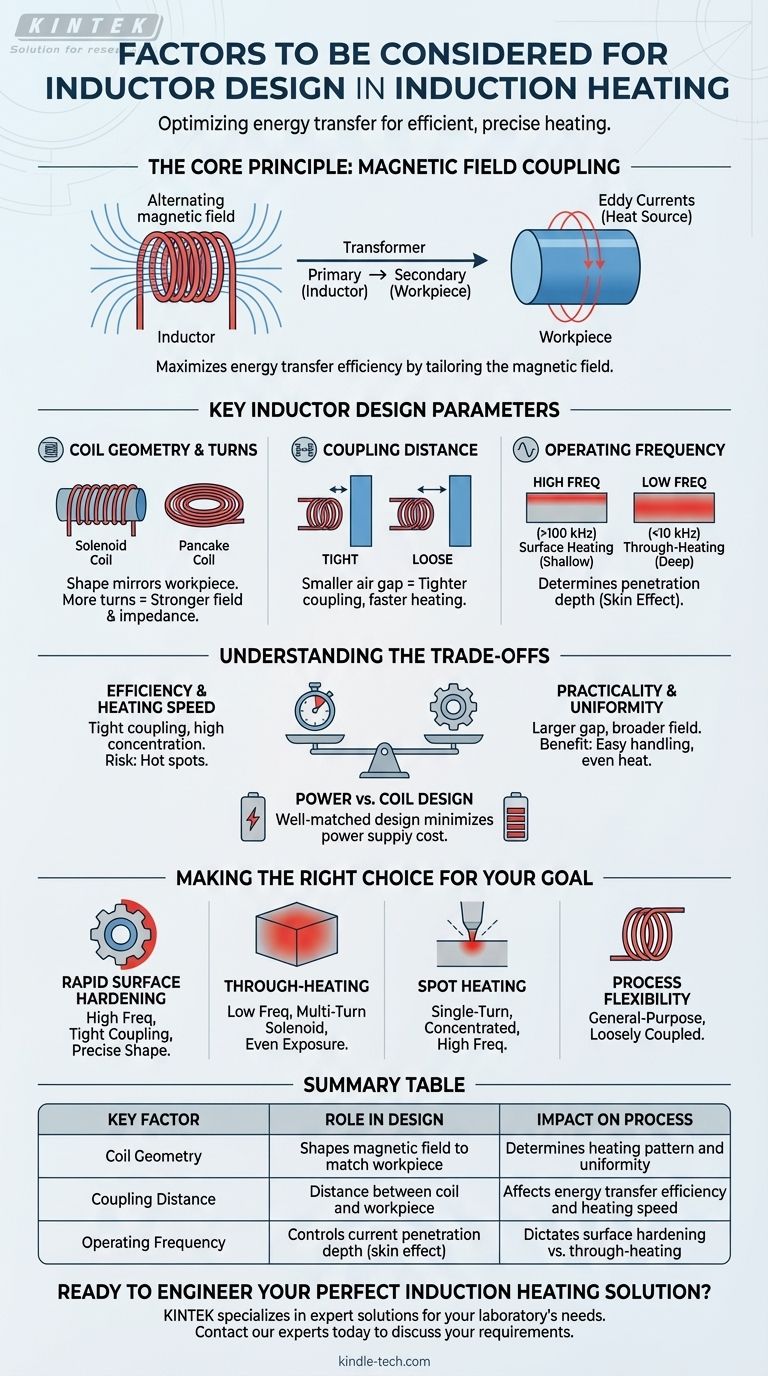

Il Principio Fondamentale: Accoppiamento del Campo Magnetico

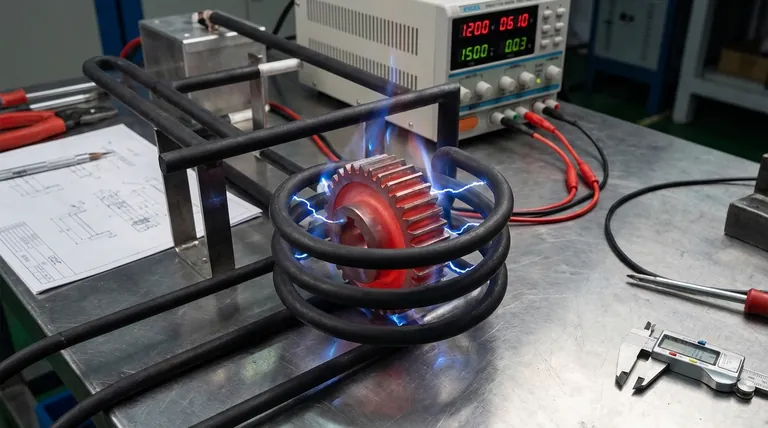

Il riscaldamento a induzione funziona generando un potente campo magnetico alternato all'interno di una bobina di rame (l'induttore). Quando un pezzo conduttivo viene posizionato all'interno di questo campo, induce correnti elettriche—note come correnti parassite—all'interno del pezzo stesso. La resistenza del materiale a queste correnti è ciò che genera calore interno preciso.

Il Ruolo dell'Induttore

Il compito dell'induttore è quello di modellare e concentrare questo campo magnetico. Pensalo come un'antenna di trasmissione, ma per l'energia. La sua forma, dimensione e numero di spire dettano il modello e l'intensità del campo magnetico che produce.

Il Pezzo come Parte del Circuito

Il pezzo non è un osservatore passivo; è un componente attivo nel circuito elettrico. L'efficienza dell'intero sistema dipende da quanto bene il campo magnetico dell'induttore si "accoppia" con il pezzo per indurre forti correnti parassite.

Parametri Chiave di Progettazione dell'Induttore

Padroneggiare la progettazione dell'induttore significa capire come manipolare alcune variabili chiave per ottenere il profilo di riscaldamento desiderato.

Geometria della Bobina e Numero di Spire

La forma dell'induttore dovrebbe rispecchiare la forma dell'area che si desidera riscaldare. Una semplice bobina a solenoide (cilindrica) viene utilizzata per riscaldare barre o alberi, mentre una bobina a "pancake" potrebbe essere utilizzata per riscaldare una superficie piana.

Anche il numero di spire nella bobina è critico. Più spire generalmente creano un campo magnetico più forte ma aumentano anche l'impedenza dell'induttore, che deve essere adattata all'alimentazione.

Distanza di Accoppiamento

L'accoppiamento si riferisce alla prossimità dell'induttore al pezzo. La forza del campo magnetico diminuisce drasticamente con la distanza. Un minore traferro si traduce in un accoppiamento più stretto, un trasferimento di energia più efficiente e un riscaldamento più rapido.

Frequenza Operativa

La frequenza è una delle variabili più potenti nel riscaldamento a induzione. Determina la profondità a cui le correnti parassite penetrano nel pezzo, un fenomeno noto come effetto pelle.

- Alte Frequenze (es. >100 kHz): Creano correnti superficiali, concentrando il calore sulla superficie del pezzo. Questo è ideale per l'indurimento superficiale.

- Basse Frequenze (es. <10 kHz): Creano correnti più profonde, consentendo un "riscaldamento passante" uniforme di pezzi più grandi.

Comprendere i Compromessi

Ogni scelta di design comporta un compromesso. La vera competenza risiede nel bilanciare questi fattori contrastanti per raggiungere l'obiettivo primario del progetto.

Efficienza vs. Praticità

Il design elettricamente più efficiente sarebbe una bobina avvolta strettamente attorno al pezzo con quasi nessun traferro. Tuttavia, questo è spesso impraticabile. È necessario lasciare spazio sufficiente per un facile inserimento e rimozione del pezzo, specialmente in una linea di produzione automatizzata.

Velocità di Riscaldamento vs. Uniformità

Un campo magnetico altamente concentrato riscalderà un'area specifica molto rapidamente. Questo può essere desiderabile, ma può anche creare punti caldi e stress termico. Un campo meno intenso e più ampio può riscaldare più lentamente ma produrrà una temperatura molto più uniforme in tutto il pezzo.

Requisiti di Potenza vs. Progettazione della Bobina

Un induttore mal progettato è inefficiente e richiederà un alimentatore molto più grande e costoso per fornire il calore necessario al pezzo. Un induttore ben abbinato trasferisce energia in modo efficace, consentendo di raggiungere i tuoi obiettivi di riscaldamento con la minima potenza richiesta.

Fare la Scelta Giusta per il Tuo Obiettivo

La progettazione del tuo induttore dovrebbe essere guidata dal risultato desiderato. Considera il tuo obiettivo primario e seleziona la filosofia di progettazione appropriata.

- Se il tuo obiettivo principale è l'indurimento superficiale rapido: Usa un'alta frequenza, una bobina strettamente accoppiata (vicina al pezzo) e una forma che rispecchi precisamente la superficie target.

- Se il tuo obiettivo principale è il riscaldamento passante di un pezzo grande: Usa una frequenza più bassa e una bobina a solenoide a più spire che fornisca un'esposizione uniforme del campo magnetico su tutto il pezzo.

- Se il tuo obiettivo principale è riscaldare un punto piccolo e specifico: Usa una bobina a spira singola, altamente concentrata con un'alta frequenza per focalizzare l'energia esattamente dove è necessaria.

- Se il tuo obiettivo principale è la flessibilità del processo: Progetta una bobina più generica, accoppiata in modo lasco, accettando che sarà meno efficiente di un induttore progettato su misura.

Comprendendo questi principi fondamentali, puoi andare oltre il semplice "tentativi ed errori" e iniziare a progettare bobine a induzione con precisione e intento.

Tabella riassuntiva:

| Fattore Chiave | Ruolo nella Progettazione | Impatto sul Processo |

|---|---|---|

| Geometria della Bobina | Modella il campo magnetico per adattarsi al pezzo | Determina il modello di riscaldamento e l'uniformità |

| Distanza di Accoppiamento | Distanza tra bobina e pezzo | Influisce sull'efficienza del trasferimento di energia e sulla velocità di riscaldamento |

| Frequenza Operativa | Controlla la profondità di penetrazione della corrente (effetto pelle) | Determina l'indurimento superficiale vs. il riscaldamento passante |

Pronto a Progettare la Tua Soluzione Perfetta per il Riscaldamento a Induzione?

La scelta del giusto design dell'induttore è fondamentale per ottenere risultati di riscaldamento precisi, efficienti e ripetibili. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni esperte per le esigenze di riscaldamento a induzione del tuo laboratorio. Il nostro team può aiutarti a selezionare o progettare l'induttore ideale per massimizzare l'efficienza del tuo processo, sia che tu sia concentrato sull'indurimento superficiale, sul riscaldamento passante o su applicazioni specializzate.

Contatta i nostri esperti oggi per discutere le tue esigenze specifiche e scoprire come KINTEK può migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Pressa Elettrica Riscaldante Cilindrica per Applicazioni di Laboratorio

- Dissipatore di calore piatto ondulato in ceramica di carburo di silicio (SIC) per ceramiche fini avanzate di ingegneria

- Pressa bidirezionale quadrata per uso di laboratorio

- Sonda di Ossigeno per Misurare la Temperatura e il Contenuto di Ossigeno Attivo nell'Acciaio Fuso

Domande frequenti

- Qual è il metodo per calcolare il costo dell'elettricità di un processo di fusione? Ottieni l'efficienza nelle operazioni del tuo laboratorio

- Quali sono le applicazioni industriali del riscaldamento a induzione? Migliora la qualità e l'efficienza nella lavorazione dei metalli

- Quali sono i fattori che influenzano il riscaldamento a induzione? Padroneggia le variabili chiave per un controllo termico preciso

- Qual è l'altro nome del forno a induzione? Spiegazione dei tipi a crogiolo (Coreless) e a canale (Channel)

- L'oro può essere riscaldato a induzione? Sì, con il giusto sistema ad alta frequenza.

- Qual è il ruolo principale di un forno a induzione sottovuoto? Produzione di leghe AFA con fusione ad alta purezza

- Perché è necessaria una fornace a induzione sotto vuoto per i catalizzatori in lega Pt/Pd? Garantire purezza e precisione

- Qual è la composizione strutturale del corpo di un forno a induzione? Guida esperta al suo design a 4 strati