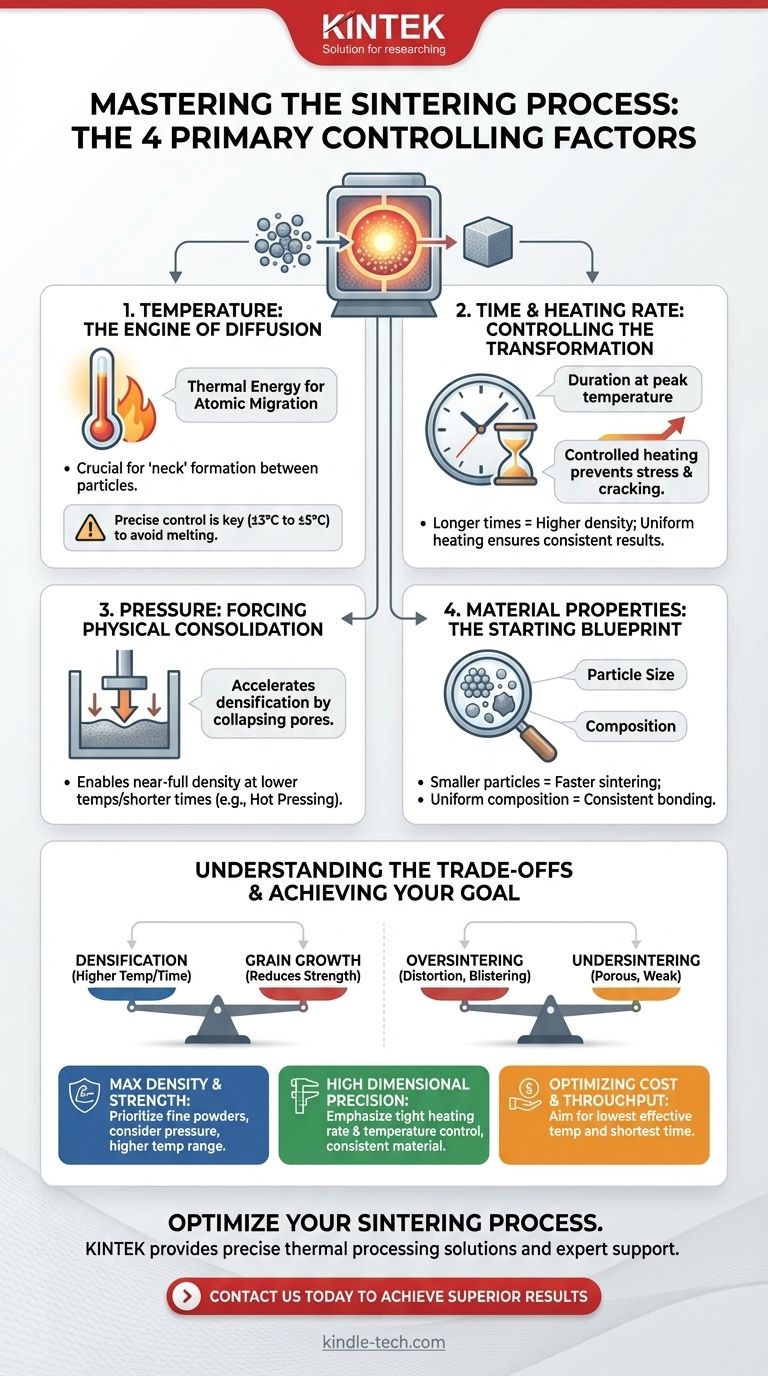

Nella sua essenza, il processo di sinterizzazione è controllato da quattro fattori principali: temperatura, tempo, pressione e le proprietà intrinseche del materiale di partenza. Queste variabili vengono manipolate per trasformare una polvere sfusa in un oggetto solido e denso creando legami atomici tra le particelle, il tutto senza fondere il materiale di massa. Il successo dipende dalla gestione precisa di questi fattori per ottenere la densità, la resistenza e la precisione dimensionale desiderate.

La sinterizzazione è fondamentalmente un processo di diffusione atomica controllata. La chiave è bilanciare i parametri di processo per massimizzare il legame interparticellare ed eliminare la porosità, prevenendo al contempo effetti indesiderati come la crescita del grano o la distorsione del pezzo che possono compromettere le prestazioni finali.

I Motori Fondamentali della Sinterizzazione

Per controllare l'esito della sinterizzazione, è necessario comprendere come ogni fattore primario influenzi il materiale a livello microscopico. Queste non sono variabili indipendenti; interagiscono per determinare le proprietà finali del componente.

Temperatura: Il Motore della Diffusione

La temperatura è il fattore più critico nella sinterizzazione. Fornisce l'energia termica necessaria affinché gli atomi migrino attraverso le superfici delle particelle adiacenti, formando legami metallurgici o "colli" nei loro punti di contatto.

All'aumentare della temperatura, la velocità di questa diffusione atomica aumenta esponenzialmente. Tuttavia, la temperatura deve rimanere al di sotto del punto di fusione del materiale. La finestra di processo è spesso ristretta, con le specifiche di qualità che spesso richiedono un controllo della temperatura entro ±3°C o ±5°C per garantire risultati coerenti.

Tempo e Velocità di Riscaldamento: Controllare la Trasformazione

Il tempo di sinterizzazione si riferisce alla durata in cui il materiale viene mantenuto alla temperatura di sinterizzazione di picco. Questo periodo consente al processo di diffusione, avviato dalla temperatura, di progredire e ridurre la porosità tra le particelle. Tempi più lunghi generalmente portano a una densità maggiore.

Anche la velocità di riscaldamento, ovvero la rapidità con cui il pezzo raggiunge la temperatura di sinterizzazione, è cruciale. Una velocità controllata assicura un riscaldamento uniforme, prevenendo stress interni, crepe o distorsioni, specialmente in geometrie più grandi o più complesse.

Pressione: Forzare il Consolidamento Fisico

Sebbene non sia sempre richiesta, l'applicazione di una pressione esterna durante la sinterizzazione accelera notevolmente la densificazione. La pressione migliora il processo in due modi: forza le particelle a disporsi in modo più stretto e aiuta attivamente a collassare i pori tra di esse.

Questa tecnica, nota come sinterizzazione a pressione o pressatura a caldo, può raggiungere una densità quasi completa a temperature più basse o in tempi più brevi rispetto alla sinterizzazione senza pressione (a polvere libera).

Proprietà del Materiale: Il Progetto Iniziale

Il risultato finale è predeterminato dalle caratteristiche della polvere iniziale. Le due proprietà più importanti sono la dimensione delle particelle e la composizione.

Le particelle più piccole possiedono un maggiore rapporto superficie/volume. Ciò crea una forza motrice termodinamica più forte per la sinterizzazione, consentendo al processo di avvenire più rapidamente e a temperature più basse. Una composizione uniforme e omogenea assicura che la formazione di legami avvenga in modo coerente in tutto il pezzo, prevenendo punti deboli.

Comprendere i Compromessi

Ottenere un pezzo sinterizzato perfetto è un atto di bilanciamento. Ottimizzare una proprietà spesso avviene a scapito di un'altra. Comprendere questi compromessi è il segno di un vero esperto.

Densificazione vs. Crescita del Grano

L'obiettivo primario della sinterizzazione è la densificazione, ovvero l'eliminazione della porosità. Sebbene temperature più elevate e tempi più lunghi favoriscano questo aspetto, incoraggiano anche la crescita del grano, dove i grani cristallini più piccoli si fondono in grani più grandi. Una crescita eccessiva del grano può rendere un materiale più fragile e ridurne la resistenza complessiva.

Sinterizzazione Eccessiva vs. Sinterizzazione Insufficiente

Esiste una finestra precisa per una sinterizzazione ottimale. La sinterizzazione insufficiente si verifica quando la temperatura o il tempo sono inadeguati, con conseguente pezzo poroso e debole con scarse proprietà meccaniche.

Al contrario, la sinterizzazione eccessiva si verifica quando la temperatura è troppo alta o mantenuta per troppo tempo. Ciò può portare a distorsioni, vesciche o persino fusione localizzata (nota come "sudorazione"), tutti fattori che rovinano l'integrità e la precisione dimensionale del componente.

Ritiro e Controllo Dimensionale

Con l'eliminazione della porosità, il pezzo si restringe inevitabilmente. Questo ritiro deve essere prevedibile e uniforme per produrre un componente che soddisfi tolleranze dimensionali ristrette. Polvere non uniforme, compattazione incoerente o scarso controllo della temperatura possono tutti portare a un ritiro imprevedibile e a pezzi finali deformati.

Fare la Scelta Giusta per il Tuo Obiettivo

I parametri di sinterizzazione ideali non sono universali; sono dettati dagli obiettivi specifici del tuo componente. Usa il tuo obiettivo come guida per dare priorità ai fattori di controllo.

- Se la tua priorità principale è la massima densità e resistenza: Dai priorità a polveri fini e uniformi e considera l'uso di pressione applicata. Probabilmente opererai all'estremità superiore dell'intervallo di temperatura accettabile per il tuo materiale.

- Se la tua priorità principale è l'elevata precisione dimensionale: Enfatizza un controllo estremamente rigoroso della velocità di riscaldamento e della temperatura di picco. La coerenza della polvere di partenza e del processo di compattazione è irrinunciabile.

- Se la tua priorità principale è ottimizzare i costi e la produttività: Mira alla temperatura più bassa possibile e al tempo di sinterizzazione più breve che soddisfi in modo affidabile le specifiche minime di prestazione richieste per il componente.

Padroneggiare la sinterizzazione significa capire come manipolare questi fattori fondamentali per guidare in modo coerente e prevedibile un materiale in polvere nella sua forma finale e funzionale.

Tabella Riassuntiva:

| Fattore | Ruolo nella Sinterizzazione | Considerazione Chiave |

|---|---|---|

| Temperatura | Guida la diffusione atomica per la formazione di legami | Deve rimanere al di sotto del punto di fusione; il controllo preciso (±3-5°C) è fondamentale |

| Tempo e Velocità di Riscaldamento | Permette al processo di diffusione di completarsi | La velocità controllata previene stress/crepe; tempi più lunghi aumentano la densità |

| Pressione | Accelera la densificazione forzando il consolidamento delle particelle | Consente una densità quasi completa a temperature/tempi più bassi (pressatura a caldo) |

| Proprietà del Materiale | Determina il punto di partenza del processo | Dimensioni delle particelle più piccole e composizione uniforme assicurano risultati coerenti |

Hai difficoltà a ottimizzare il tuo processo di sinterizzazione per la massima densità, resistenza o precisione? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo le soluzioni di lavorazione termica precise e il supporto esperto di cui il tuo laboratorio ha bisogno. I nostri prodotti sono progettati per fornire il controllo preciso della temperatura e le prestazioni affidabili richieste per padroneggiare i fattori critici della sinterizzazione. Lascia che i nostri esperti ti aiutino a ottenere risultati superiori: contattaci oggi per discutere la tua applicazione specifica!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6

- Quali sono i vantaggi di un forno a pressatura a caldo sottovuoto? Ottenere ceramiche NTC ad alta densità con stabilità superiore.

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto? Raggiungere il 98,9% di densità in ceramiche laminate Al2O3-TiC

- Come avviene la sinterizzazione sottovuoto ad alta temperatura per il post-trattamento dei rivestimenti di zirconio?

- Come fa un forno di sinterizzazione a pressa calda sotto vuoto a facilitare un legame di alta qualità? Ottenere un rivestimento metallurgico superiore