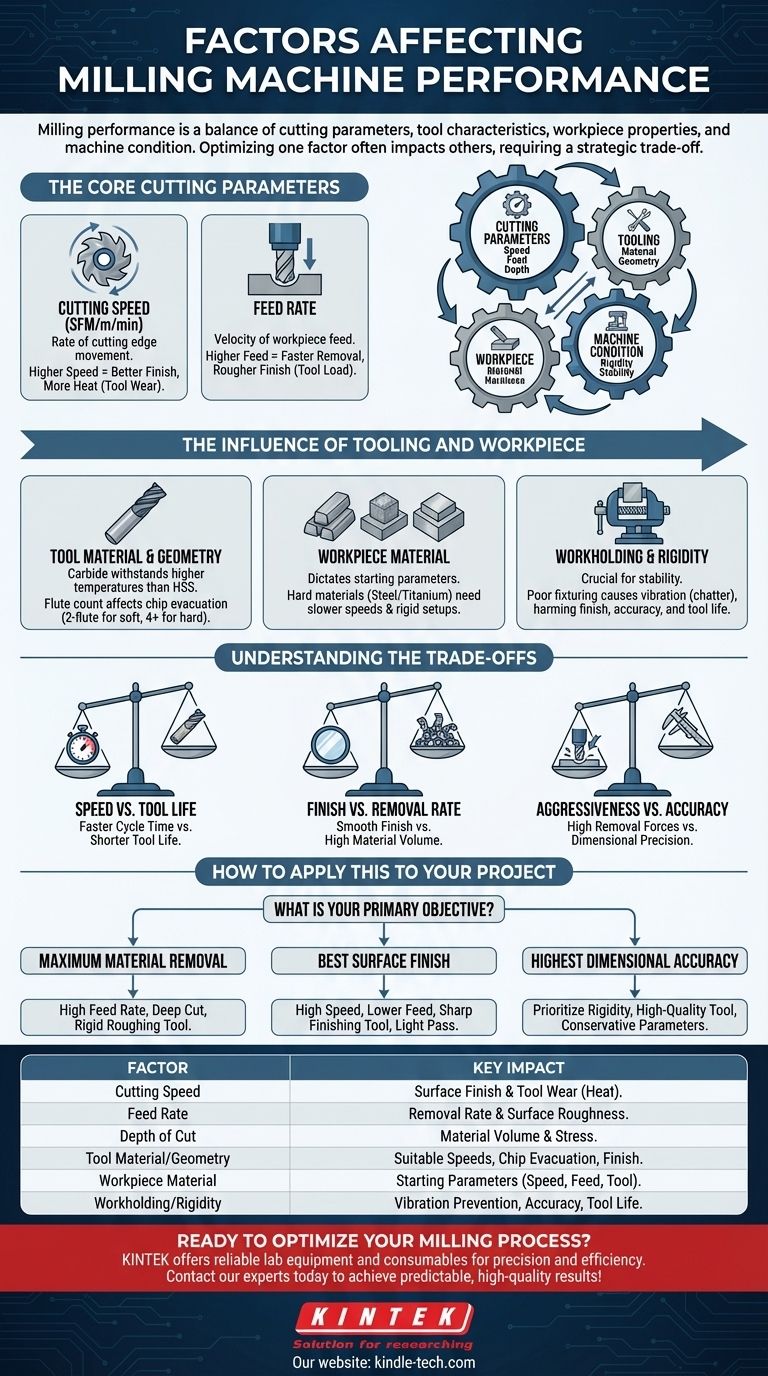

Le prestazioni di una fresatrice sono un equilibrio di diversi fattori interconnessi. A livello più fondamentale, questi sono i parametri di taglio (velocità, avanzamento e profondità di passata), le caratteristiche dell'utensile da taglio, le proprietà del materiale del pezzo e la condizione fisica e la rigidità della macchina stessa.

La sfida centrale nella fresatura non è solo conoscere questi fattori, ma capire che esistono in un sistema di compromessi. Ottimizzare un fattore, come la velocità di taglio, influenzerà inevitabilmente altri, come la durata dell'utensile e la finitura superficiale. Il vero controllo deriva dal bilanciare questi compromessi per raggiungere un obiettivo specifico.

I Parametri di Taglio Fondamentali

Queste tre variabili sono gli input più diretti controllati dall'operatore. Sono spesso indicate come "velocità e avanzamenti" e costituiscono la base di qualsiasi operazione di fresatura.

Velocità di Taglio

La velocità di taglio si riferisce alla velocità con cui il tagliente dell'utensile si muove sulla superficie del materiale. Viene misurata in piedi superficiali al minuto (SFM) o metri al minuto (m/min).

Una velocità di taglio più elevata generalmente produce una migliore finitura superficiale, ma genera anche più calore. Questo calore in eccesso è la causa principale dell'usura prematura dell'utensile.

Velocità di Avanzamento (Feed Rate)

La velocità di avanzamento è la velocità con cui il pezzo viene fatto avanzare verso la fresa rotante. Determina la quantità di materiale che ogni tagliente (dente) dell'utensile rimuove per giro.

Aumentare la velocità di avanzamento è il modo più comune per ridurre i tempi di lavorazione. Tuttavia, una velocità di avanzamento eccessivamente elevata può portare a una finitura superficiale ruvida, a un carico elevato sull'utensile e a una potenziale rottura dell'utensile.

Profondità di Passata (Depth of Cut)

Questa indica quanto in profondità l'utensile taglia nel materiale. Ha due componenti: profondità assiale (quanto profondamente l'utensile si impegna lungo il suo asse) e profondità radiale (quanto si sposta lateralmente nel materiale).

Una maggiore profondità di passata rimuove più materiale più velocemente, ma sottopone anche a uno stress significativamente maggiore l'utensile, il mandrino e il telaio della macchina, il che può portare a deflessione dell'utensile e vibrazioni.

L'Influenza degli Utensili e del Pezzo

Gli oggetti fisici coinvolti—l'utensile e il pezzo—sono importanti quanto i parametri impostati.

Materiale e Geometria dell'Utensile

La composizione e la forma dell'utensile sono fondamentali. Gli utensili in carburo possono sopportare temperature molto più elevate rispetto all'acciaio super rapido (HSS), consentendo velocità di taglio più elevate.

Anche la geometria dell'utensile, come il numero di denti (flutes), gioca un ruolo chiave. Una fresa a due denti consente un'eccellente evacuazione del truciolo per materiali morbidi come l'alluminio, mentre una fresa a quattro o più denti offre maggiore resistenza e una migliore finitura in materiali più duri come l'acciaio.

Materiale del Pezzo

Il materiale che si sta tagliando detta fondamentalmente il punto di partenza per tutti gli altri parametri.

I materiali duri e abrasivi come l'acciaio inossidabile o il titanio richiedono velocità di taglio molto più lente e configurazioni più rigide rispetto ai materiali morbidi come l'alluminio o la plastica.

Tenuta del Pezzo e Rigidità

Il modo in cui il pezzo è fissato (attrezzaggio/fixturing) è una fonte frequente di problemi. Un pezzo che non è fissato saldamente vibrerà durante il taglio.

Questa vibrazione, spesso chiamata "chatter", è disastrosa per la finitura superficiale, la precisione dimensionale e la durata dell'utensile. Una configurazione rigida—dalla macchina al portautensile fino al dispositivo di fissaggio del pezzo—è irrinunciabile per un lavoro di qualità.

Comprendere i Compromessi

Il successo nella fresatura deriva dalla gestione dei compromessi. Spingere una variabile al suo limite avrà sempre conseguenze su un'altra.

Velocità vs. Durata dell'Utensile

Questo è il compromesso classico. Far funzionare un utensile al limite superiore del suo intervallo di velocità consigliato ridurrà il tempo ciclo, ma consumerà l'utensile molto più velocemente. Ciò aumenta i costi degli utensili e il rischio di guasto dell'utensile durante il processo.

Finitura vs. Tasso di Rimozione

Ottenere una finitura superficiale liscia, simile a uno specchio, richiede una profondità di passata leggera e una velocità di avanzamento moderata. Al contrario, rimuovere rapidamente un grande volume di materiale richiede una passata profonda e un avanzamento elevato, il che intrinsecamente lascia una superficie più ruvida. Per questo motivo, le operazioni sono spesso suddivise in una passata di "sgrossatura" seguita da una passata di "finitura".

Aggressività vs. Precisione

Le passate aggressive con alti tassi di rimozione di materiale esercitano una forza significativa sull'utensile da taglio, facendolo deflettere leggermente. Questa deflessione può compromettere la precisione dimensionale del pezzo finale. Per i componenti ad alta precisione, si utilizzano passate più leggere per ridurre al minimo queste forze.

Come Applicare Questo al Tuo Progetto

Le tue impostazioni ottimali sono determinate interamente dal tuo obiettivo primario per l'operazione.

- Se il tuo obiettivo principale è la massima rimozione di materiale: Dai priorità a un'alta velocità di avanzamento e a una profonda profondità di passata assiale/radiale, utilizzando un utensile in carburo rigido progettato per la sgrossatura.

- Se il tuo obiettivo principale è la migliore finitura superficiale possibile: Utilizza un'alta velocità di taglio ma una velocità di avanzamento inferiore, assicurati di utilizzare un utensile affilato con la geometria corretta ed esegui una passata finale di "finitura" molto leggera.

- Se il tuo obiettivo principale è la massima precisione dimensionale: Dai priorità alla rigidità in assoluto nella tenuta del pezzo, utilizza un utensile di alta qualità per minimizzare la deflessione e usa parametri conservativi per ridurre le forze di taglio.

Considerando sistematicamente ciascuno di questi fattori, si passa dal semplice indovinare i parametri all'ingegnerizzare un risultato prevedibile e di successo.

Tabella Riassuntiva:

| Fattore | Impatto Chiave sulla Fresatura |

|---|---|

| Velocità di Taglio (SFM/m/min) | Qualità della finitura superficiale e usura dell'utensile dovuta alla generazione di calore. |

| Velocità di Avanzamento | Tasso di rimozione del materiale e ruvidità della finitura superficiale. |

| Profondità di Passata | Volume di materiale rimosso e stress su utensile/macchina. |

| Materiale/Geometria Utensile | Velocità di taglio adatte, evacuazione del truciolo e finitura del pezzo. |

| Materiale del Pezzo | Dettano i parametri iniziali per velocità, avanzamento e scelta dell'utensile. |

| Tenuta/Rigidità del Pezzo | Previene le vibrazioni (chatter), garantendo precisione e durata dell'utensile. |

Pronto a ottimizzare il tuo processo di fresatura? La giusta attrezzatura da laboratorio è la base della precisione e dell'efficienza. KINTEK è specializzata nel fornire attrezzature da laboratorio e materiali di consumo affidabili per supportare le esigenze uniche del tuo laboratorio. Sia che tu ti concentri sulla rimozione del materiale, sulla finitura superficiale o sulla precisione dimensionale, abbiamo le soluzioni per aiutarti a ottenere risultati prevedibili e di alta qualità. Contatta oggi i nostri esperti per discutere come possiamo supportare i tuoi progetti!

Guida Visiva

Prodotti correlati

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Mini Macchina per Mulino a Sfere Planetario per Macinazione da Laboratorio

- Potente Macchina Trituratrice di Plastica

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

Domande frequenti

- Quali sono le tre differenze tra lo stampaggio a compressione e lo stampaggio a iniezione? Scegli il processo giusto per il tuo progetto

- Qual è un aspetto positivo dello stampaggio a iniezione? Ottenere una produzione ad alto volume con un'efficienza senza pari

- Cos'è la capacità di iniezione di una pressa a iniezione? Ottimizza la dimensione della tua iniezione per pezzi impeccabili

- Cos'è il processo di stampaggio a iniezione? Una guida alla produzione di pezzi ad alto volume

- Qual è il processo di produzione della gomma stampata? Stampaggio a iniezione, a compressione o a trasferimento?