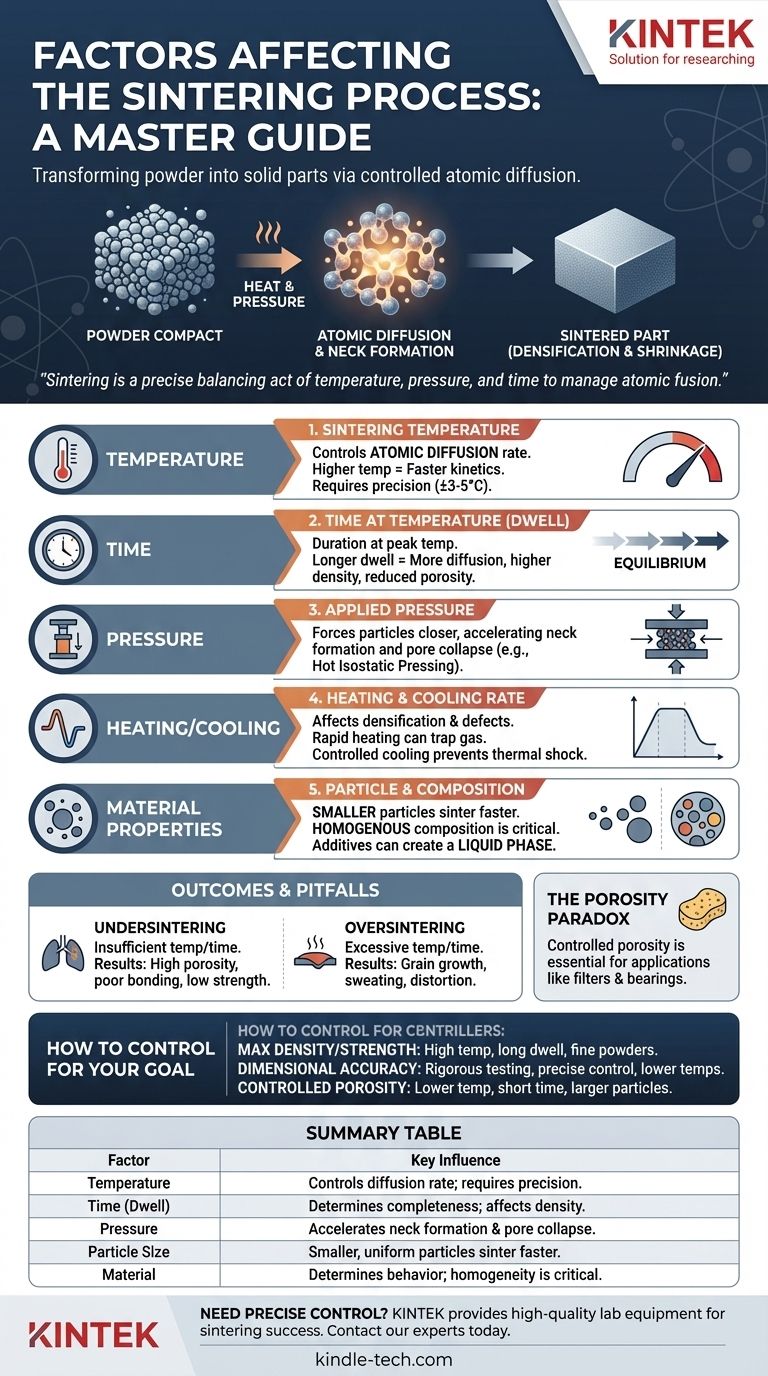

Alla base, il processo di sinterizzazione è governato da cinque fattori critici: temperatura, tempo, pressione, caratteristiche delle particelle e composizione del materiale. Questi elementi lavorano in concerto per trasformare una polvere sfusa in una parte densa e solida, guidando la diffusione atomica a temperature inferiori al punto di fusione del materiale. Padroneggiare questa interazione è essenziale per controllare le proprietà finali di qualsiasi componente sinterizzato.

La sinterizzazione non è semplicemente riscaldare un materiale. È un atto di bilanciamento precisamente controllato in cui si manipolano temperatura, pressione e tempo per gestire la fusione a livello atomico delle particelle, che in ultima analisi determina la microstruttura finale, la densità e la resistenza del componente.

Il Meccanismo Principale di Sinterizzazione: Una Breve Introduzione

Cos'è la Sinterizzazione?

La sinterizzazione è un processo termico che lega le particelle adiacenti in un compatto di polvere, aumentandone la resistenza e la densità. Questo avviene senza fondere la maggior parte del materiale.

La Forza Motrice

La forza motrice primaria è la riduzione dell'energia superficiale. Le piccole particelle individuali hanno una vasta quantità di superficie. Fondendosi insieme e formando "colli" tra di loro, il sistema abbassa la sua energia totale, creando una massa solida più stabile.

Il Meccanismo d'Azione

Questa fusione avviene attraverso la diffusione atomica. A temperature elevate, gli atomi migrano attraverso i punti di contatto tra le particelle, riempiendo i vuoti (pori) e facendo sì che le particelle si fondano. Questo processo è ciò che causa la densificazione e il restringimento del pezzo.

I Fattori di Controllo Primari nella Sinterizzazione

Temperatura di Sinterizzazione

La temperatura è il fattore più dominante, poiché controlla direttamente la velocità di diffusione atomica. Temperature più elevate accelerano drasticamente la cinetica di sinterizzazione.

Tuttavia, il controllo è fondamentale. La temperatura richiesta è spesso estremamente precisa, con variazioni accettabili ristrette a ±3°C a 5°C per ottenere risultati coerenti.

Tempo alla Temperatura (Tempo di Permanenza)

Questo si riferisce alla durata in cui il materiale viene mantenuto alla temperatura di sinterizzazione massima. Un tempo di permanenza più lungo consente una diffusione più completa, portando a una maggiore densità e a una porosità ridotta.

È necessario un tempo sufficiente affinché la migrazione atomica raggiunga uno stato di equilibrio per la data temperatura.

Pressione Applicata

La pressione migliora il processo di sinterizzazione forzando le particelle a un contatto più stretto, il che accelera la formazione del collo e aiuta a collassare i pori.

Questa può essere applicata durante la fase iniziale di compattazione della polvere o durante il processo di riscaldamento stesso (ad esempio, nella sinterizzazione a pressione o nella pressatura isostatica a caldo). Questa forza meccanica aiuta la forza motrice termica.

Velocità di Riscaldamento e Raffreddamento

La velocità con cui il materiale viene riscaldato influisce sulla densificazione e può introdurre difetti. Una rapida velocità di riscaldamento può intrappolare gas all'interno del pezzo, portando a gonfiore o bolle.

Allo stesso modo, una velocità di raffreddamento controllata è essenziale per prevenire shock termici e crepe, garantendo l'integrità strutturale del pezzo finale.

L'Influenza delle Proprietà del Materiale

Dimensione e Distribuzione delle Particelle

Le particelle più piccole sinterizzano più velocemente e a temperature più basse rispetto a quelle più grandi. Questo perché hanno un rapporto superficie-volume più elevato, il che fornisce una maggiore forza motrice per la densificazione.

Una distribuzione uniforme delle dimensioni delle particelle promuove un restringimento più uniforme e una microstruttura finale più omogenea.

Composizione e Omogeneità della Polvere

La composizione chimica della polvere è fondamentale. Nelle leghe, garantire che gli elementi siano miscelati in modo omogeneo è fondamentale per proprietà coerenti.

In alcuni casi, vengono utilizzati additivi specifici o un materiale secondario con un punto di fusione più basso per creare una fase liquida durante la sinterizzazione, il che può accelerare drasticamente il processo di densificazione.

Comprendere i Risultati e le Insidie della Sinterizzazione

Sotto-sinterizzazione vs. Sovra-sinterizzazione

La sotto-sinterizzazione si verifica quando la temperatura o il tempo sono insufficienti. Il risultato è un pezzo con elevata porosità, scarsa adesione delle particelle e bassa resistenza meccanica.

La sovra-sinterizzazione si verifica quando la temperatura o il tempo sono eccessivi. Questo può portare a un'eccessiva crescita del grano, che paradossalmente può indebolire il materiale. In casi estremi, può causare "sudorazione" (fusione localizzata) o distorsione.

Il Paradosso della Porosità

Sebbene l'obiettivo sia spesso eliminare la porosità per la massima densità e resistenza, alcune applicazioni la richiedono. La sinterizzazione è unica nella sua capacità di creare pezzi con porosità controllata e interconnessa.

Questo è fondamentale per prodotti come cuscinetti autolubrificanti e filtri, dove i pori sono una parte funzionale del design.

Precisione Dimensionale

La sinterizzazione comporta quasi sempre un restringimento man mano che i pori vengono eliminati. Il controllo di tutti i fattori primari – temperatura, tempo, dimensione delle particelle – è assolutamente essenziale per prevedere e gestire questo restringimento al fine di produrre un pezzo finale dimensionalmente accurato.

Come Controllare il Processo di Sinterizzazione per il Tuo Obiettivo

I parametri ottimali dipendono interamente dal risultato desiderato per il componente finale.

- Se il tuo obiettivo principale è la massima densità e resistenza: Dai priorità a temperature più elevate, tempi di permanenza più lunghi e all'uso di polveri fini e uniformi per ridurre al minimo la porosità finale.

- Se il tuo obiettivo principale è un'elevata precisione dimensionale: Conduci test rigorosi per correlare precisamente temperatura e tempo con il restringimento, usando spesso temperature leggermente più basse per ottenere un controllo più fine.

- Se il tuo obiettivo principale è creare porosità controllata (ad esempio, per i filtri): Usa temperature più basse, tempi più brevi e potenzialmente particelle più grandi o di forma irregolare per arrestare intenzionalmente il processo di densificazione e preservare una rete di pori aperta.

In definitiva, padroneggiare il processo di sinterizzazione significa capire che non stai solo modellando un pezzo, ma ingegnerizzando la sua microstruttura interna.

Tabella Riepilogativa:

| Fattore | Influenza Chiave sulla Sinterizzazione |

|---|---|

| Temperatura | Controlla la velocità di diffusione atomica; richiede un controllo preciso (±3-5°C). |

| Tempo (Permanenza) | Determina la completezza della diffusione; influisce sulla densità finale. |

| Pressione | Forza le particelle ad avvicinarsi, accelerando la formazione del collo e il collasso dei pori. |

| Dimensione/Forma delle Particelle | Particelle più piccole e uniformi sinterizzano più velocemente e in modo più omogeneo. |

| Composizione del Materiale | Determina il comportamento di sinterizzazione; l'omogeneità è critica per le leghe. |

Hai bisogno di un controllo preciso sul tuo processo di sinterizzazione?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità necessari per padroneggiare questi fattori critici di sinterizzazione. Che il tuo obiettivo sia la massima densità, la precisione dimensionale o la porosità controllata, la nostra esperienza e i nostri prodotti possono aiutarti a ottenere risultati coerenti e di alta qualità.

Contatta i nostri esperti oggi stesso per discutere le tue specifiche sfide di sinterizzazione e come possiamo supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace di Grafittizzazione per Materiali Negativi per Forno Sottovuoto in Grafite

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace di Grafittizzazione Sottovuoto Orizzontale ad Alta Temperatura di Grafite

Domande frequenti

- Perché si esegue la brasatura sottovuoto? Ottenere un'integrità superiore dei giunti per componenti critici

- Quali sono i prodotti della combustione per pirolisi? Svelare preziosi biochar, bio-olio e syngas

- Cos'è il trattamento e lo smaltimento dei rifiuti tramite pirolisi al plasma? Trasforma i rifiuti in energia pulita e materiali inerti

- Quale ruolo critico svolge un forno a infrarossi alogeni nella conversione del TiO2 in TiN? Ottimizza il tuo processo RTN

- Quali materiali possono essere temprati? Svela la chiave per durezza e tenacità nell'acciaio

- Qual è lo scopo della sinterizzazione nella metallurgia delle polveri? Trasformare la polvere in componenti ad alta resistenza

- Come funziona un rigeneratore? Padroneggiare il trasferimento di calore ciclico ad alta efficienza

- Quale ruolo svolge un forno di ricottura ad alto vuoto nella preparazione dei rivestimenti di diffusione del platino?