In breve, l'efficienza della macinazione a mulino a sfere è determinata da un preciso equilibrio di fattori. I più critici di questi sono la velocità di rotazione del mulino, le proprietà dei mezzi di macinazione (la loro dimensione e il volume di riempimento) e le caratteristiche del materiale da lavorare, inclusi la sua velocità di alimentazione e la sua durezza.

Il principio fondamentale di una macinazione efficace a mulino a sfere non è massimizzare la forza, ma ottimizzare il movimento. La vera efficienza si trova all'interno di una specifica finestra operativa in cui i mezzi di macinazione si riversano e rotolano correttamente, creando la combinazione ideale di impatto e abrasione per frantumare le particelle.

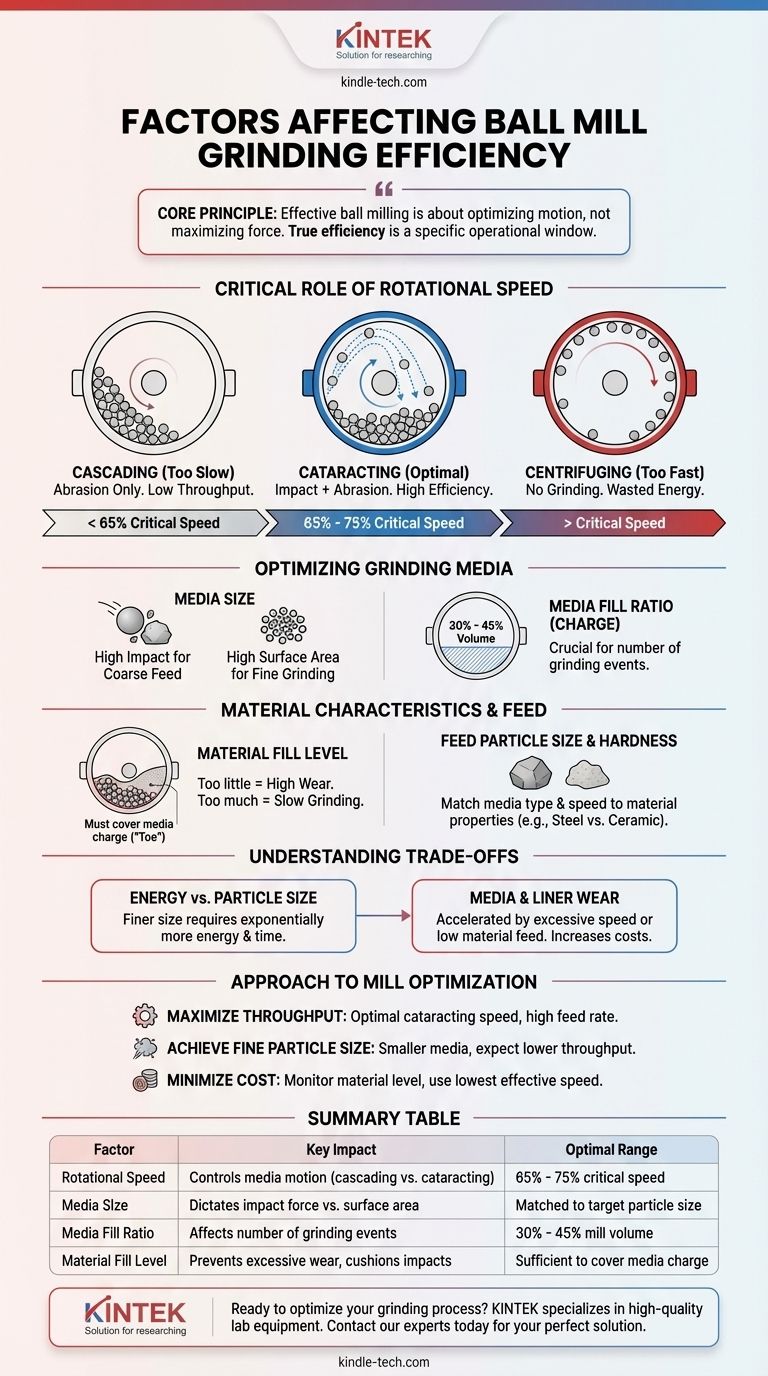

Il Ruolo Critico della Velocità di Rotazione

La velocità con cui il mulino ruota è il fattore più influente sulle prestazioni di macinazione. Controlla direttamente il comportamento dei mezzi di macinazione all'interno del mulino, un concetto meglio compreso attraverso la sua relazione con la "velocità critica".

Comprendere la Velocità Critica

La velocità critica è la velocità teorica alla quale lo strato più esterno delle sfere di macinazione sarebbe bloccato alla parete interna del mulino dalla forza centrifuga, cessando ogni azione di macinazione.

La macinazione efficace avviene tipicamente tra il 65% e il 75% di questa velocità critica.

Il Movimento a Cascata (Troppo Lento)

Quando il mulino ruota troppo lentamente, i mezzi di macinazione vengono sollevati solo per una breve distanza lungo il lato del tamburo prima di rotolare o scivolare delicatamente verso il basso.

Questo movimento, noto come cascata, si traduce in una macinazione principalmente per abrasione. È inefficiente per frantumare particelle più grandi e porta a una bassa produttività.

Il Movimento a Cataratta (Ottimale)

Alla velocità ottimale, i mezzi vengono sollevati abbastanza in alto da perdere contatto con la parete e seguire un percorso parabolico verso il letto di materiale. Questo è chiamato cataratta.

Questa azione combina le forze di impatto ad alta energia necessarie per fratturare le particelle grossolane con l'abrasione dei mezzi che rotolano, producendo le prestazioni di macinazione più efficienti.

Il Movimento Centrifugo (Troppo Veloce)

Se la velocità del mulino si avvicina o supera la velocità critica, i mezzi di macinazione vengono bloccati al rivestimento.

Non si verifica alcun rotolamento o impatto e l'azione di macinazione si arresta efficacemente. Questo non solo interrompe la produzione ma spreca anche una quantità significativa di energia.

Ottimizzazione dei Mezzi di Macinazione

I mezzi di macinazione—le sfere stesse—sono il motore del processo di macinazione. La loro dimensione, quantità e tipo devono essere attentamente abbinati all'obiettivo operativo.

Dimensione dei Mezzi e il suo Impatto

La dimensione dei mezzi di macinazione determina la natura della forza applicata.

Le sfere più grandi erogano una maggiore energia d'impatto, necessaria per frantumare materiale di alimentazione grossolano. Le sfere più piccole forniscono una maggiore superficie totale, che è più efficace per la macinazione fine di particelle più piccole.

Il Rapporto di Riempimento dei Mezzi (La Carica)

Il volume del mulino occupato dai mezzi di macinazione, noto come carica o rapporto di riempimento, è cruciale. Questo è tipicamente tra il 30% e il 45% del volume interno del mulino.

Una carica troppo bassa riduce il numero di eventi di macinazione, diminuendo l'efficienza. Una carica troppo alta limita il movimento dei mezzi, impedendo loro di muoversi a cataratta correttamente.

Caratteristiche del Materiale e Alimentazione

Il materiale da macinare non è un elemento passivo; le sue proprietà e il modo in cui viene introdotto nel mulino sono fondamentali per il processo.

Il Livello di Riempimento del Materiale

La quantità di materiale all'interno del mulino deve essere sufficiente a coprire la carica dei mezzi di macinazione, creando quello che è noto come il "piede" del carico.

Troppo poco materiale espone i mezzi e i rivestimenti del mulino a impatti diretti ad alta energia, causando rapida usura. Troppo materiale ammortizzerà eccessivamente gli impatti, rallentando la velocità di macinazione.

Dimensione delle Particelle di Alimentazione e Durezza

La configurazione del mulino deve essere abbinata alle proprietà del materiale.

Materiali più duri potrebbero richiedere mezzi di macinazione più densi (ad esempio, acciaio anziché ceramica) o una diversa velocità di rotazione per ottenere l'energia d'impatto necessaria per una rottura efficace.

Comprendere i Compromessi

Ottimizzare un mulino a sfere è un esercizio di bilanciamento di fattori contrastanti. Un miglioramento in un'area può spesso creare una sfida in un'altra.

Consumo Energetico vs. Dimensione delle Particelle

La macinazione è un processo ad alta intensità energetica. Ottenere una dimensione delle particelle più fine richiede esponenzialmente più energia e tempo, poiché la probabilità che i mezzi impattino una particella già piccola diminuisce.

Usura dei Mezzi e del Rivestimento

Il costante impatto e l'abrasione che consentono la macinazione causano anche usura sui mezzi di macinazione e sui rivestimenti protettivi del mulino.

Operare a velocità eccessive o con un'alimentazione insufficiente di materiale accelera drasticamente questa usura, aumentando i costi di manutenzione e la potenziale contaminazione del prodotto.

Come Approcciare l'Ottimizzazione del Mulino

Le tue specifiche regolazioni dovrebbero essere guidate dal tuo obiettivo primario. Usa questi principi come punto di partenza per perfezionare il tuo processo.

- Se il tuo obiettivo principale è massimizzare la produttività: Assicurati che il mulino operi nell'intervallo di velocità ottimale a cataratta (65-75% della velocità critica) e che la velocità di alimentazione del materiale sia sufficientemente alta da evitare una macinazione eccessiva inefficiente.

- Se il tuo obiettivo principale è ottenere una dimensione delle particelle molto fine: Usa una carica di mezzi di macinazione più piccoli per massimizzare la superficie per l'abrasione, ma preparati a una minore produttività e a un maggiore consumo energetico.

- Se il tuo obiettivo principale è minimizzare i costi operativi: Presta molta attenzione al livello del materiale per evitare un'eccessiva usura dei mezzi e del rivestimento, e opera alla velocità più bassa che fornisca comunque una macinazione efficace.

In definitiva, padroneggiare il funzionamento del tuo mulino a sfere deriva dalla comprensione che ogni fattore è una leva che puoi azionare per ottenere un risultato specifico e controllato.

Tabella Riepilogativa:

| Fattore | Impatto Chiave | Intervallo Ottimale |

|---|---|---|

| Velocità di Rotazione | Controlla il movimento dei mezzi (cascata vs. cataratta) | 65% - 75% della velocità critica |

| Dimensione dei Mezzi | Determina la forza d'impatto (sfere grandi) vs. la superficie (sfere piccole) | Abbinata alla dimensione delle particelle target |

| Rapporto di Riempimento dei Mezzi | Influenza il numero di eventi di macinazione e il movimento dei mezzi | 30% - 45% del volume del mulino |

| Livello di Riempimento del Materiale | Previene usura eccessiva o ammortizza gli impatti | Sufficiente a coprire la carica dei mezzi |

Pronto a ottimizzare il tuo processo di macinazione e aumentare la produttività del tuo laboratorio? Il preciso equilibrio tra velocità, mezzi e materiale è la chiave per una riduzione efficiente delle dimensioni delle particelle. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità, inclusi mulini a sfere e mezzi di macinazione, per aiutarti a ottenere risultati coerenti e affidabili.

Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica e trovare la soluzione perfetta per le tue esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Mini Macchina per Mulino a Sfere Planetario per Macinazione da Laboratorio

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

Domande frequenti

- Qual è il ruolo di un mulino a sfere planetario nella sintesi di elettroliti allo stato solido solfuro Li2S–P2S5?

- Qual è la funzione di un mulino a sfere planetario ad alta energia nella sintesi di forme di scarto ceramico iodo-vanadato-piombo?

- Quale ruolo svolge un mulino a sfere planetario nella SHS? Ottimizzare l'attivazione delle polveri per una sintesi di leghe superiore

- Perché un mulino a sfere planetario ad alta energia è preferito alla fusione tradizionale per le leghe ad alta entropia nanocristalline?

- Qual è il ruolo di un mulino a sfere planetario nella preparazione di polveri composite NiCr-Al2O3-SrCO3? Omogeneità Potenziata