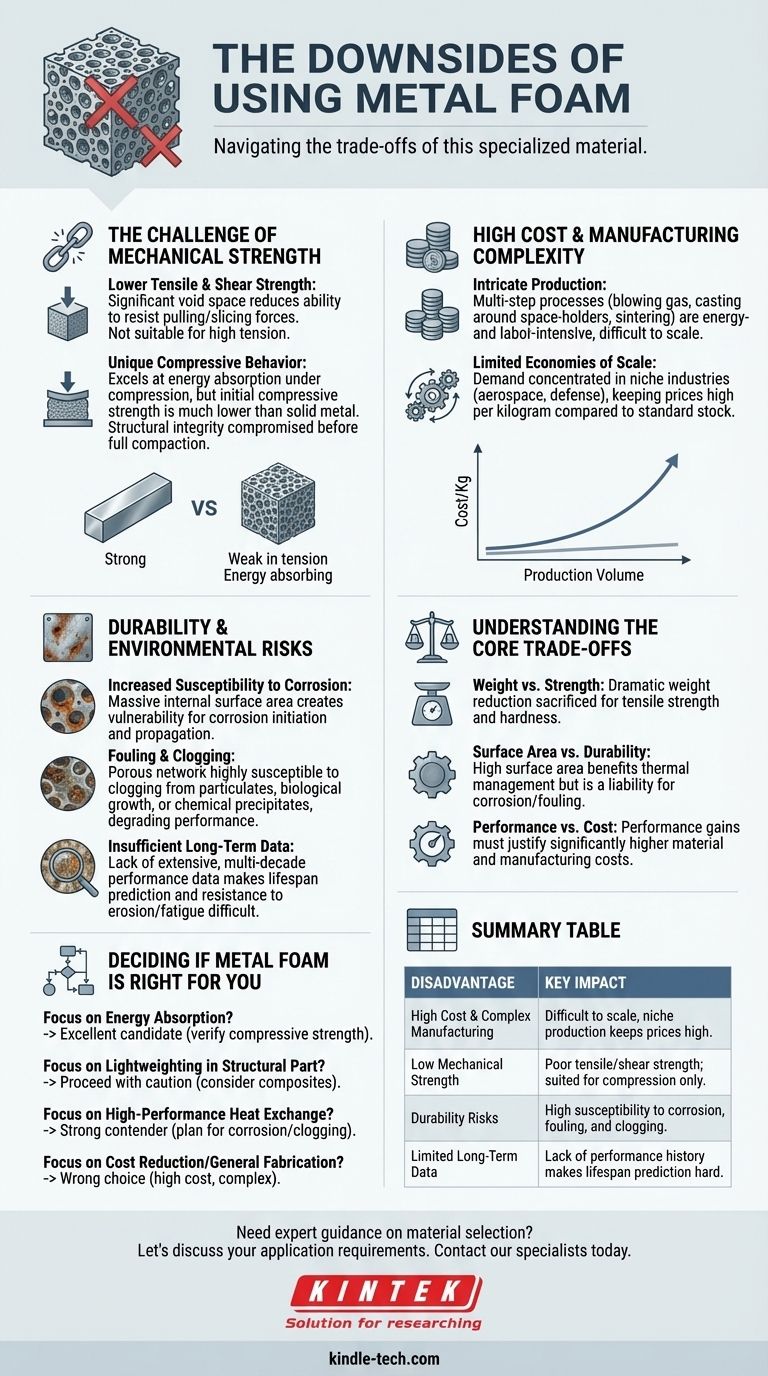

Sebbene offra una combinazione unica di proprietà, la schiuma metallica non è una soluzione universale. I suoi principali svantaggi sono una diretta conseguenza della sua struttura porosa e cellulare: alti costi di produzione, resistenza meccanica significativamente inferiore rispetto ai metalli solidi e una mancanza di dati completi sulla sua durabilità a lungo termine in condizioni reali.

La sfida principale nell'uso della schiuma metallica risiede nella sua natura di materiale specialistico. I suoi benefici unici, come il peso ridotto e l'elevata superficie, sono intrinsecamente legati ai suoi maggiori punti deboli: costo, resistenza e prestazioni prevedibili a lungo termine.

La sfida della resistenza meccanica

Lo scopo principale della schiuma metallica è spesso quello di essere leggera, ma ciò va a diretto scapito della robustezza meccanica rispetto a un pezzo solido dello stesso metallo di base.

Minore resistenza alla trazione e al taglio

Poiché il materiale è per lo più spazio vuoto, la sua capacità di resistere a forze di trazione (allungamento) o di taglio (scorrimento) è drasticamente ridotta. Non è adatto per applicazioni in cui sarà sottoposto a una significativa tensione.

Il comportamento a compressione è unico, non sempre superiore

La schiuma metallica eccelle nell'assorbire energia sotto compressione, schiacciandosi a un livello di stress quasi costante. Tuttavia, la sua resistenza iniziale a compressione è molto inferiore a quella della sua controparte solida. Una volta completamente compattata, si comporta come un metallo solido, ma la sua integrità strutturale primaria è compromessa molto prima di quel punto.

Costo elevato e complessità di produzione

La produzione di schiuma metallica è un processo complesso e multi-step difficile da scalare, il che la rende significativamente più costosa del metallo standard.

Metodi di produzione complessi

I processi prevedono l'insufflazione di gas nel metallo fuso, la fusione del metallo attorno a distanziatori rimovibili o la sinterizzazione di polveri metalliche. Questi metodi richiedono un controllo preciso e sono molto più intensivi in termini di energia e manodopera rispetto alla semplice fusione di un lingotto solido.

Economie di scala limitate

A differenza della lamiera o delle barre, la domanda di schiuma metallica è concentrata in settori di nicchia e ad alto valore come l'aerospaziale e la difesa. Ciò limita il potenziale di produzione di massa per ridurre i costi, mantenendo alto il prezzo per chilogrammo.

Durabilità e rischi ambientali

La vasta superficie interna che rende la schiuma metallica eccellente per lo scambio di calore la rende anche altamente vulnerabile alla degradazione ambientale.

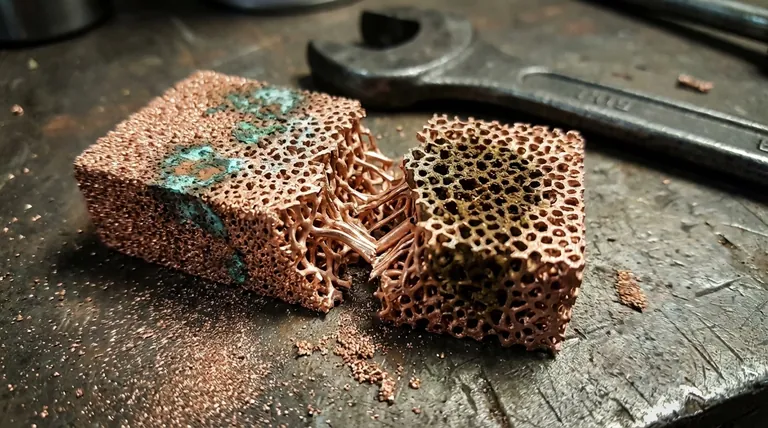

Aumentata suscettibilità alla corrosione

Ogni poro e puntone interno aumenta massicciamente la superficie esposta all'ambiente. Per un dato volume, una parte in schiuma metallica può avere migliaia di volte più superficie di una parte solida, creando un'enorme vulnerabilità per l'inizio e la propagazione della corrosione.

Il problema dell'incrostazione e dell'intasamento

In applicazioni che coinvolgono il flusso di fluidi, come scambiatori di calore o filtri, l'intricata rete di pori è altamente suscettibile all'incrostazione. Particolato, crescita biologica o precipitati chimici possono facilmente intasare la schiuma, degradando le prestazioni o causando un guasto completo.

Dati insufficienti a lungo termine

Essendo un materiale relativamente di nicchia, manca una vasta serie di dati sulle prestazioni a lungo termine in un'ampia gamma di ambienti. Ciò rende difficile prevedere accuratamente la sua durata e la resistenza a fattori come l'erosione a lungo termine dovuta al flusso di fluidi o la fatica ciclica.

Comprendere i compromessi fondamentali

La scelta della schiuma metallica richiede una valutazione lucida dei suoi compromessi intrinseci. I suoi vantaggi e svantaggi sono due facce della stessa medaglia.

Peso vs. resistenza

Questo è il compromesso più fondamentale. Si ottiene una drastica riduzione del peso ma si sacrifica la resistenza alla trazione, la resistenza al taglio e la durezza. Il materiale è più adatto per carichi dominati dalla compressione dove l'assorbimento di energia è l'obiettivo principale.

Superficie vs. durabilità

L'elevata superficie è un grande vantaggio per la gestione termica e la catalisi chimica. Tuttavia, questa stessa caratteristica è una grande responsabilità per la corrosione e l'incrostazione. L'uso in ambienti difficili richiede un'attenta selezione dei materiali (ad esempio, l'uso di leghe resistenti alla corrosione) e una progettazione del sistema per mitigare questi rischi.

Prestazioni vs. costo

La decisione finale spesso si riduce al budget. I guadagni di prestazioni dalla schiuma metallica — come l'assorbimento degli impatti o la dissipazione del calore — devono essere sufficientemente significativi da giustificare un costo del materiale che può essere di un ordine di grandezza superiore a quello del suo equivalente solido.

Decidere se la schiuma metallica è giusta per la tua applicazione

Utilizza queste linee guida per determinare se gli svantaggi della schiuma metallica sono accettabili per gli obiettivi del tuo progetto.

- Se il tuo obiettivo principale è l'assorbimento di energia: La schiuma metallica è un ottimo candidato, a condizione che tu abbia verificato che la sua resistenza a compressione soddisfi le esigenze dell'impatto previsto.

- Se il tuo obiettivo principale è la massima leggerezza in una parte strutturale: Dovresti procedere con estrema cautela e considerare alternative come i compositi in fibra di carbonio, poiché la bassa resistenza alla trazione della schiuma è una grave responsabilità.

- Se il tuo obiettivo principale è uno scambio di calore ad alte prestazioni: Il materiale è un forte contendente, ma il tuo progetto deve includere piani per la gestione della potenziale corrosione e la mitigazione del rischio di intasamento.

- Se il tuo obiettivo principale è la riduzione dei costi o la fabbricazione generale: La schiuma metallica è quasi certamente la scelta sbagliata a causa del suo elevato costo del materiale e dei requisiti di produzione specializzati.

Valutando attentamente queste limitazioni rispetto ai suoi benefici unici, puoi determinare se la schiuma metallica è un vantaggio strategico o una complicazione non necessaria per il tuo progetto.

Tabella riassuntiva:

| Svantaggio | Impatto chiave |

|---|---|

| Costo elevato e produzione complessa | Difficile da scalare, la produzione di nicchia mantiene i prezzi alti. |

| Bassa resistenza meccanica | Scarsa resistenza a trazione/taglio; adatta solo per compressione. |

| Rischi per la durabilità | Elevata suscettibilità a corrosione, incrostazione e intasamento. |

| Dati a lungo termine limitati | La mancanza di storia delle prestazioni rende difficile la previsione della durata. |

Hai bisogno di una guida esperta sulla selezione dei materiali per il tuo laboratorio o progetto?

Scegliere il materiale giusto è fondamentale per il successo. In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, aiutando ricercatori e ingegneri a navigare decisioni complesse sui materiali. Che tu stia lavorando con materiali avanzati come la schiuma metallica o abbia bisogno di attrezzature standard affidabili, la nostra esperienza garantisce che tu ottenga le prestazioni e la durabilità che il tuo lavoro richiede.

Discutiamo le tue specifiche esigenze applicative. Contatta i nostri specialisti oggi per trovare la soluzione perfetta per le tue esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Schiuma di Rame

- Lamiera di schiuma di rame e nichel

- Lamiere di metallo di alta purezza in oro, platino e rame

- Lamina di zinco ad alta purezza per applicazioni di laboratorio per batterie

- Produttore personalizzato di parti in PTFE Teflon per capsule Petri e capsule di evaporazione

Domande frequenti

- Qual è la schiuma metallica più resistente? Scopri la resistenza superiore della Schiuma Metallica Composita

- Come devono essere mantenute e curate la schiuma di nichel e quella di rame? Preservare le prestazioni e la longevità

- Quali sono i vantaggi della schiuma di nichel? Sblocca prestazioni superiori in energia e catalisi

- La schiuma di rame è sicura? Scopri i fatti sui suoi benefici antimicrobici e di raffreddamento

- Come si trasferisce il grafene dal rame? Una guida passo passo per preservare la qualità incontaminata

- A cosa serve la schiuma di rame? Una guida alle sue applicazioni termiche ed energetiche ad alte prestazioni

- La schiuma metallica è costosa? Analisi dell'alto costo dei materiali avanzati

- Quali sono le applicazioni comuni della schiuma di rame? Una guida ai suoi usi ad alte prestazioni