I principali svantaggi di uno stampo a due piastre sono le sue opzioni di iniezione restrittive e le significative sfide che crea per i layout a cavità multiple. Poiché il canale di iniezione deve essere posizionato sulla linea di giunzione dello stampo, limita la libertà di progettazione, può creare difetti estetici sulla parte e rende difficile ottenere un flusso di plastica bilanciato tra più cavità.

Sebbene apprezzato per la sua semplicità e il costo iniziale inferiore, il design di uno stampo a due piastre è intrinsecamente inflessibile. Questa semplicità comporta un costo in termini di controllo sulla posizione del canale di iniezione e sull'efficienza del canale, il che può compromettere la qualità della parte e la coerenza della produzione, specialmente in applicazioni complesse.

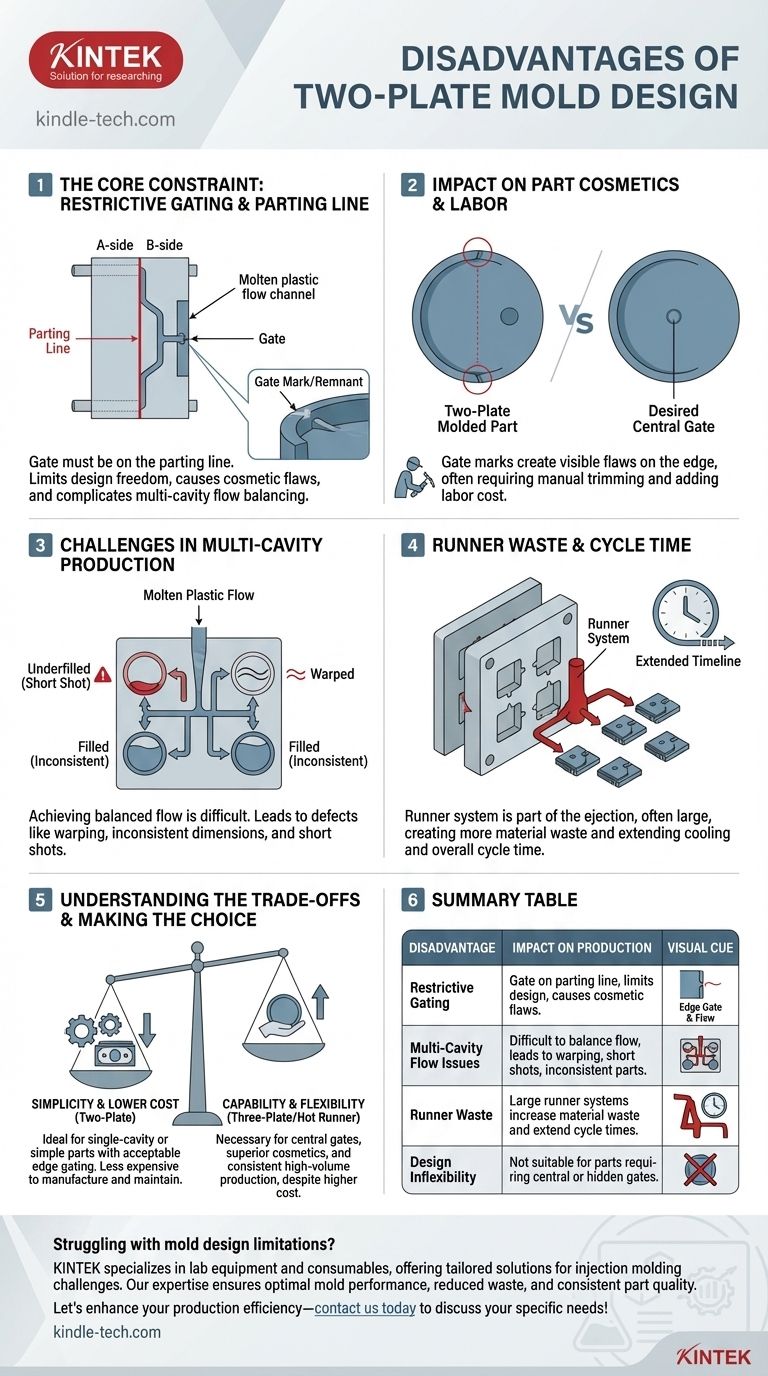

Il vincolo principale: l'iniezione e la linea di giunzione

Uno stampo a due piastre è la forma più basilare di stampo a iniezione, costituito da due piastre principali, il lato A e il lato B, che si incontrano su una singola linea di giunzione. La semplicità di questo design è la sua più grande forza e la fonte delle sue principali limitazioni.

La posizione inflessibile del canale di iniezione

In uno stampo a due piastre, il canale che permette alla plastica fusa di entrare nella cavità della parte, noto come canale di iniezione, deve essere posizionato direttamente su questa linea di giunzione.

Ciò significa che il canale di iniezione può essere posizionato solo sul perimetro esterno o sul bordo della parte stampata. Non c'è libertà di progettazione per posizionare il canale al centro o su una superficie non visibile lontano dal bordo.

Impatto sull'estetica della parte

Il punto in cui il canale di iniezione si collega alla parte lascia un piccolo segno o residuo dopo la sua rimozione.

Poiché uno stampo a due piastre forza questo segno del canale sul bordo della parte, può creare un difetto estetico. Questo spesso richiede un'operazione di rifinitura manuale secondaria, che aggiunge costi di manodopera e tempo al processo di produzione.

Sfide nella produzione a cavità multiple

Queste limitazioni sono amplificate quando si producono più parti in un singolo ciclo (uno stampo a cavità multiple). Il sistema di canali, che distribuisce la plastica a ogni cavità, è anch'esso confinato alla linea di giunzione.

Difficoltà nel bilanciare il flusso

In un layout a cavità multiple, ottenere un flusso bilanciato—dove tutte le cavità si riempiono contemporaneamente e alla stessa pressione—è una sfida di progettazione critica.

Con i canali ristretti alla linea di giunzione, il percorso verso alcune cavità è spesso più lungo che verso altre. Questo squilibrio può causare una serie di difetti di stampaggio, tra cui deformazioni, dimensioni incoerenti e iniezioni incomplete (parti incomplete).

Sprechi di canale e tempo di ciclo

Il sistema di canali viene espulso dallo stampo insieme alle parti dopo ogni ciclo.

In un design a due piastre, specialmente con cavità multiple, questo canale può essere grande e complesso. Ciò non solo crea più materiale di scarto, ma può anche prolungare il tempo di raffreddamento richiesto, aumentando così il tempo complessivo del ciclo di produzione.

Comprendere i compromessi

La decisione di utilizzare uno stampo a due piastre è un classico compromesso ingegneristico tra semplicità e capacità. Le sue limitazioni non lo rendono una scelta sbagliata, ma devono essere ponderate rispetto ai requisiti specifici del progetto.

Dove la semplicità vince

Per stampi a cavità singola, o per parti dove un canale di iniezione sul bordo è esteticamente e funzionalmente accettabile, il design a due piastre è ideale. La sua costruzione è più semplice, rendendolo meno costoso da produrre e più facile da mantenere rispetto ad alternative più complesse.

Il costo dell'inflessibilità

Se la tua parte richiede un canale di iniezione centrale per integrità strutturale o ragioni estetiche (ad esempio, un canale a punta su una parte rotonda), uno stampo a due piastre semplicemente non è un'opzione praticabile. Il design non lo consente.

L'alternativa dello stampo a tre piastre

L'alternativa principale è uno stampo a tre piastre. Introducendo una terza piastra e una seconda linea di giunzione, questo design consente di posizionare il canale di iniezione quasi ovunque sulla superficie della parte. Ciò risolve i problemi estetici e di flusso, ma comporta un costo maggiore in termini di complessità e spesa dello stampo.

Fare la scelta giusta per il tuo obiettivo

La selezione del tipo di stampo corretto richiede l'allineamento delle capacità del design con le priorità del tuo progetto.

- Se il tuo obiettivo principale è minimizzare i costi iniziali degli utensili: Uno stampo a due piastre è spesso la scelta più economica, specialmente per parti più semplici dove l'iniezione sul bordo è accettabile.

- Se il tuo obiettivo principale è un'estetica superiore della parte: Uno stampo a tre piastre o a canale caldo è necessario per posizionare il canale di iniezione su una superficie non visibile, lontano dalla linea di giunzione.

- Se il tuo obiettivo principale è una produzione consistente e ad alto volume: Valuta attentamente le sfide di bilanciamento del flusso di un design a due piastre; uno stampo più complesso spesso fornisce una migliore consistenza da parte a parte e può rivelarsi più economico a lungo termine.

Comprendere questi compromessi fondamentali ti consente di selezionare un design di stampo che si allinei con i requisiti funzionali, estetici e di produzione specifici della tua parte.

Tabella riassuntiva:

| Svantaggio | Impatto sulla produzione |

|---|---|

| Iniezione restrittiva | Il canale di iniezione deve essere sulla linea di giunzione, limitando la libertà di progettazione e causando difetti estetici. |

| Problemi di flusso a cavità multiple | Difficile bilanciare il flusso di plastica, portando a deformazioni, iniezioni incomplete e parti incoerenti. |

| Sprechi di canale | I grandi sistemi di canali aumentano lo spreco di materiale e prolungano i tempi di ciclo. |

| Inflessibilità del design | Non adatto per parti che richiedono canali di iniezione centrali o nascosti. |

Hai difficoltà con le limitazioni del design dello stampo? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, offrendo soluzioni su misura per le sfide dello stampaggio a iniezione. La nostra esperienza garantisce prestazioni ottimali dello stampo, riduzione degli sprechi e qualità costante delle parti. Miglioriamo la tua efficienza produttiva—contattaci oggi per discutere le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Stampi per pressatura isostatica per laboratorio

- Pressa Cilindrica per Applicazioni di Laboratorio

- Stampo a pressa infrarossa senza sformatura per applicazioni di laboratorio

- Pressa Vulcanizzatrice per Gomma Vulcanizzatrice per Laboratorio

- Produttore personalizzato di parti in PTFE Teflon per asta di recupero dell'agitatore in PTFE

Domande frequenti

- Cos'è l'attrezzatura di uno stampo? Una guida ai componenti principali e alla produzione economicamente vantaggiosa

- Come gli stampi ECAP e le apparecchiature di pressione migliorano l'acciaio FM? Padronanza del affinamento microstrutturale e della resistenza del grano

- Cos'è l'assemblaggio dello stampo? Il passaggio finale critico per uno stampo a iniezione funzionale

- Perché il PEEK viene selezionato come materiale del cilindro per gli stampi per celle a pellet? Raggiunge stabilità ad alta pressione e accuratezza dei dati

- Quanto dura uno stampo in acciaio? Massimizza la durata e il ROI del tuo stampo

- Perché applicare il nitruro di boro (BN) agli stampi di grafite per la pressatura a caldo del titanio? Migliorare purezza ed efficienza di rilascio

- Qual è il significato dell'applicazione di diversi livelli di pressione durante l'assemblaggio di batterie all-solid-state negli stampi?

- Quali funzioni svolgono gli stampi in grafite ad alta resistenza? Ruoli chiave nella sinterizzazione a pressa calda sotto vuoto di ossido di ittrio