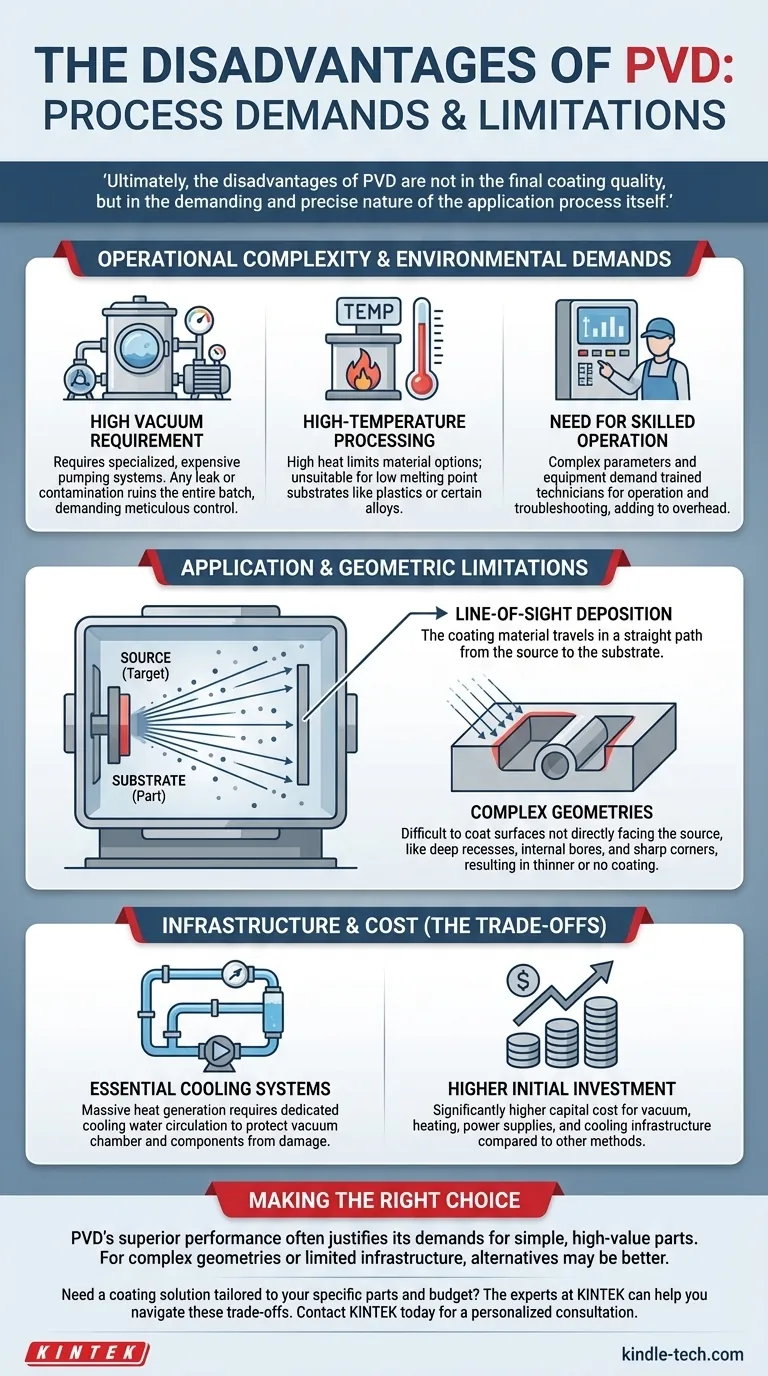

In definitiva, gli svantaggi del PVD non risiedono nella qualità del rivestimento finale, ma nella natura esigente e precisa del processo di applicazione stesso. I suoi principali inconvenienti sono legati alla complessità operativa, ai requisiti infrastrutturali e alle limitazioni geometriche intrinseche che lo rendono inadatto per alcune applicazioni.

Il compromesso fondamentale con il PVD è accettare un processo di produzione più complesso e controllato in cambio di un rivestimento a film sottile superiore e ad alte prestazioni. Le principali sfide sono la sua applicazione a visibilità diretta, le esigenze di alto vuoto e temperatura, e l'infrastruttura necessaria.

Complessità Operativa e Requisiti Ambientali

Il processo PVD richiede un ambiente altamente controllato, il che introduce diverse sfide operative che possono aumentare i costi e la complessità rispetto ad altri metodi di rivestimento.

Requisito di Alto Vuoto

Il PVD avviene in una camera ad alto vuoto. Raggiungere e mantenere questo vuoto richiede sistemi di pompaggio specializzati e costosi e aggiunge un tempo significativo a ogni ciclo di rivestimento per il pompaggio.

Questo ambiente è implacabile; qualsiasi perdita o contaminazione può compromettere il vuoto e rovinare l'intero lotto, richiedendo un controllo meticoloso del processo.

Lavorazione ad Alta Temperatura

Molti processi PVD operano a temperature elevate per garantire una corretta adesione e struttura del film. Questo ambiente ad alto calore limita i tipi di materiali che possono essere rivestiti con successo.

I substrati con bassi punti di fusione, come molte plastiche o alcune leghe, possono deformarsi o danneggiarsi, rendendoli incompatibili con queste tecniche PVD.

Necessità di Operazioni Qualificate

La combinazione di alto vuoto, alte temperature e parametri di deposizione precisi significa che l'attrezzatura PVD non può essere utilizzata da personale non qualificato.

Richiede tecnici qualificati in grado di gestire l'attrezzatura, monitorare il processo con grande attenzione ai dettagli e risolvere i problemi man mano che si presentano, aumentando i costi operativi.

Limitazioni di Applicazione e Geometriche

La fisica del funzionamento del PVD crea limitazioni fondamentali sui tipi di forme che possono essere rivestite efficacemente.

Deposizione a Visibilità Diretta

La limitazione principale della maggior parte dei processi PVD è che sono "a visibilità diretta". Il materiale di rivestimento viaggia in linea retta dalla sorgente (il "bersaglio") al substrato.

Sfide con Geometrie Complesse

A causa di questa natura a visibilità diretta, rivestire superfici che non sono direttamente rivolte verso la sorgente è estremamente difficile.

Incavi profondi, fori interni, angoli acuti e sottosquadri riceveranno un rivestimento molto più sottile o nessun rivestimento. Sebbene complessi sistemi di rotazione dei pezzi possano mitigare questo problema, aggiungono una complessità significativa e potrebbero non raggiungere una perfetta uniformità.

Comprendere i Compromessi: Infrastruttura e Costo

Le esigenze del processo PVD si traducono direttamente in significativi requisiti infrastrutturali e di investimento che devono essere considerati.

Sistemi di Raffreddamento Essenziali

L'energia coinvolta nel processo PVD genera un'enorme quantità di calore. Ciò richiede sistemi di circolazione dell'acqua di raffreddamento dedicati a circuito chiuso per proteggere la camera a vuoto e altri componenti critici della macchina da danni.

Questo non è un optional; è un pezzo fondamentale dell'infrastruttura che deve essere installato e mantenuto, aumentando l'ingombro e il costo complessivo del sistema.

Investimento Iniziale Più Elevato

Rispetto a metodi come la verniciatura a umido o la galvanica, l'investimento di capitale per un sistema PVD è significativamente più alto. Il costo di pompe a vuoto, elementi riscaldanti, alimentatori, sistemi di controllo e infrastrutture di raffreddamento lo rende una spesa importante.

Fare la Scelta Giusta per la Tua Applicazione

- Se il tuo obiettivo principale è rivestire pezzi di alto valore con geometrie semplici: Le esigenze operative del PVD sono spesso un compromesso giustificabile per la durezza, la durabilità e la finitura superiori.

- Se i tuoi pezzi hanno superfici interne complesse o caratteristiche profonde e strette: Devi valutare attentamente se il PVD può fornire una copertura adeguata, o se è necessaria un'alternativa come la Deposizione Chimica da Vapore (CVD) o la galvanica.

- Se hai capitale o infrastrutture limitate: I costi elevati delle attrezzature e dei sistemi di supporto associati al PVD potrebbero rendere metodi di rivestimento più semplici e meno esigenti una scelta più pratica.

Comprendere questi svantaggi legati al processo è la chiave per sfruttare le eccezionali qualità di rivestimento del PVD per le applicazioni giuste.

Tabella Riepilogativa:

| Categoria di Svantaggio | Sfide Chiave |

|---|---|

| Complessità Operativa | Requisiti di alto vuoto, lavorazione ad alta temperatura, necessità di tecnici qualificati |

| Limitazioni Geometriche | Deposizione a visibilità diretta, scarsa copertura per forme complesse, incavi e superfici interne |

| Infrastruttura e Costo | Elevato investimento iniziale, sistemi essenziali di acqua di raffreddamento, requisiti significativi per la struttura |

Hai bisogno di una soluzione di rivestimento su misura per i tuoi pezzi e il tuo budget?

Sebbene il PVD offra prestazioni di rivestimento superiori, le sue esigenze di processo e le limitazioni geometriche significano che non è la soluzione giusta per ogni applicazione. Gli esperti di KINTEK possono aiutarti a navigare in questi compromessi.

Siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio, comprese soluzioni di rivestimento. Il nostro team può aiutarti a determinare se il PVD è la scelta giusta per i tuoi pezzi di alto valore o se un metodo alternativo sarebbe più efficace ed economico per le tue esigenze.

Contatta KINTEK oggi per una consulenza personalizzata. Lasciaci aiutarti a selezionare la tecnologia di rivestimento ideale per ottenere la durabilità, la finitura e le prestazioni richieste dal tuo lavoro di laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità