In definitiva, gli svantaggi della nitrurazione derivano dalla sua specificità e dal tempo di lavorazione più lento rispetto al metodo di cementazione più versatile. Sebbene la nitrurazione eccella nella produzione di superfici estremamente dure e dimensionalmente stabili, è limitata ad alcuni acciai legati, raggiunge una profondità dello strato temprato minore e può essere un processo più lungo e costoso per molte applicazioni comuni.

La scelta tra nitrurazione e cementazione è un classico compromesso ingegneristico. La nitrurazione fornisce una durezza superiore e una distorsione minima per materiali specifici, mentre la cementazione offre una maggiore profondità dello strato temprato e flessibilità per una gamma più ampia di acciai a basso tenore di carbonio.

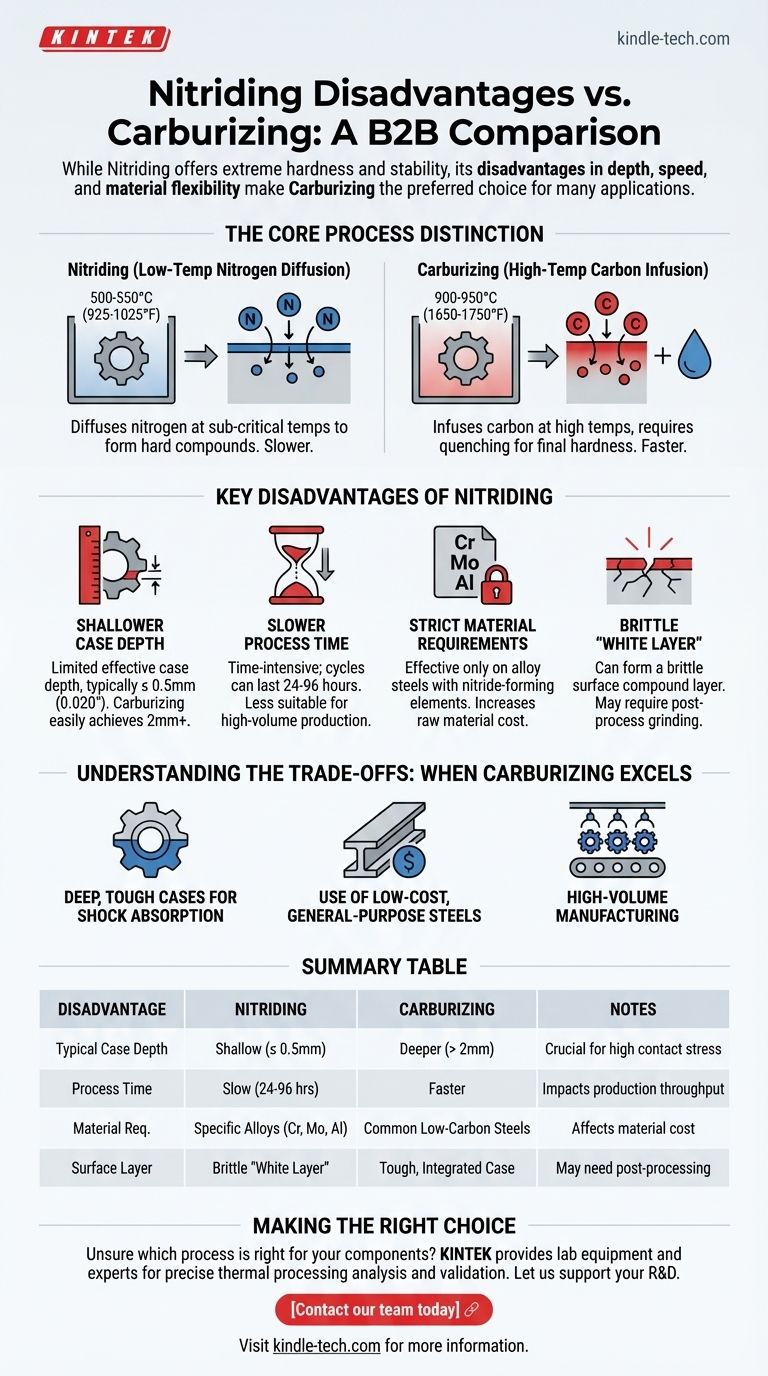

La Distinzione Fondamentale del Processo

Per comprendere gli svantaggi, è fondamentale riconoscere innanzitutto la differenza fondamentale nel modo in cui funzionano questi due processi. Non sono intercambiabili; ottengono l'indurimento superficiale attraverso meccanismi completamente diversi.

Nitrurazione: Diffusione dell'Azoto a Bassa Temperatura

La nitrurazione è un processo di diffusione eseguito a temperature subcritiche (tipicamente 500-550°C o 925-1025°F). A questa temperatura, gli atomi di azoto vengono diffusi nella superficie dell'acciaio, dove reagiscono con specifici elementi di lega per formare composti nitruri estremamente duri.

Cementazione: Infusione di Carbonio ad Alta Temperatura

La cementazione viene eseguita a temperature molto più elevate (900-950°C o 1650-1750°F). Il carbonio viene infuso nella superficie di un acciaio a basso tenore di carbonio, creando un "rivestimento" ad alto tenore di carbonio. Questo pezzo deve quindi essere temprato e rinvenuto per sviluppare la sua durezza e le sue proprietà finali.

Principali Svantaggi della Nitrurazione

Sebbene la sua natura a bassa temperatura fornisca vantaggi, introduce anche diverse limitazioni se confrontata direttamente con la cementazione.

Profondità dello Strato Temprato Minore

Lo svantaggio più significativo è la profondità effettiva limitata dello strato temprato della nitrurazione. Il processo è intrinsecamente lento e ottenere strati profondi è spesso impraticabile, limitandosi tipicamente a circa 0,5 mm (0,020").

La cementazione, al contrario, può produrre facilmente ed economicamente strati molto più profondi, spesso superiori a 2 mm (0,080"), essenziali per i componenti soggetti a stress da contatto elevato o che richiedono una significativa rimozione di materiale dopo il trattamento.

Tempo di Lavorazione Più Lento

La nitrurazione è un processo che richiede molto tempo. Un ciclo tipico può durare da 24 a 96 ore per ottenere anche una modesta profondità dello strato temprato.

Questa lenta velocità di diffusione la rende meno adatta alla produzione ad alto volume in cui la rapida produttività è una preoccupazione primaria. I cicli di cementazione sono generalmente molto più brevi per uno strato comparabile o più profondo.

Requisiti Rigidi sui Materiali

La nitrurazione è efficace solo su acciai contenenti elementi di lega che formano nitruri come cromo, molibdeno, alluminio e vanadio. Gli acciai semplici a basso tenore di carbonio non rispondono bene al processo.

Questa restrizione sui materiali aumenta il costo della materia prima e limita l'applicazione della nitrurazione. La cementazione funziona eccellentemente su acciai legati e a basso tenore di carbonio comuni ed economici.

Potenziale per uno "Strato Bianco" Fragile

Il processo di nitrurazione può formare un sottile strato composto sulla superficie molto esterna noto come "strato bianco". Sebbene molto duro, questo strato può essere estremamente fragile e potrebbe essere necessario rimuoverlo tramite rettifica per applicazioni sensibili a crepe o sfaldamento.

Il controllo della formazione di questo strato richiede un controllo preciso del processo, aggiungendo complessità e potenziale costo.

Comprendere i Compromessi: Quando la Cementazione Eccelle

Gli svantaggi della nitrurazione evidenziano gli scenari specifici in cui la cementazione è la scelta più pratica ed efficace.

Quando Sono Necessari Strati Profondi e Tenaci

La cementazione crea uno strato di acciaio ad alto tenore di carbonio su un nucleo morbido e duttile a basso tenore di carbonio. Dopo la tempra, ciò si traduce in un componente con una superficie dura e resistente all'usura e un nucleo tenace capace di assorbire carichi d'urto senza fratturarsi.

Per Acciai Economici per Uso Generale

La capacità di utilizzare acciai economici a basso tenore di carbonio è un grande vantaggio della cementazione. Consente agli ingegneri di progettare parti convenienti che soddisfano comunque i requisiti di durezza superficiale più esigenti.

Per la Produzione ad Alto Volume

Grazie ai suoi tempi di ciclo più rapidi per ottenere profondità significative dello strato temprato, la cementazione è molto più adatta alla produzione di massa di componenti come ingranaggi, alberi e cuscinetti.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del processo di tempra superficiale corretto richiede una chiara comprensione del materiale del componente, della sua funzione prevista e dei tuoi obiettivi di produzione.

- Se la tua priorità principale è la stabilità dimensionale e un'estrema durezza superficiale su un acciaio legato: Il processo a bassa temperatura della nitrurazione minimizza la distorsione, rendendolo ideale per parti finite con tolleranze ristrette.

- Se la tua priorità principale è ottenere uno strato profondo e resistente agli urti su un acciaio a basso costo: La cementazione è la scelta definitiva e standard del settore per la sua versatilità e convenienza.

- Se la tua priorità principale è la resistenza a fatica e all'usura in un ambiente non corrosivo: La nitrurazione fornisce eccellenti proprietà di usura e fatica, ma il materiale deve essere selezionato specificamente per il processo.

Scegliere il trattamento superficiale corretto è una decisione di progettazione critica basata sul bilanciamento dei requisiti di prestazione con i costi dei materiali e di lavorazione.

Tabella Riassuntiva:

| Svantaggio | Nitrurazione | Cementazione |

|---|---|---|

| Profondità Tipica dello Strato Temprato | Bassa (≤ 0,5 mm / 0,020") | Più profonda (spesso > 2 mm / 0,080") |

| Tempo di Processo | Lento (24-96 ore) | Più veloce per profondità comparabili |

| Requisiti Materiali | Richiede acciai legati specifici (es. con Cr, Mo, Al) | Funziona con acciai comuni a basso tenore di carbonio a basso costo |

| Strato Superficiale | Può formare uno "strato bianco" fragile che richiede rimozione post-processo | Crea uno strato tenace e integrato dopo la tempra |

Ancora incerto su quale processo di tempra superficiale sia giusto per i tuoi componenti?

Scegliere tra nitrurazione e cementazione è una decisione critica che influisce sulle prestazioni, sul costo e sulla tempistica di produzione del tuo componente. KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo necessari per un'analisi precisa della lavorazione termica. I nostri esperti possono aiutarti a convalidare le tue scelte di materiale e ottimizzare i parametri di trattamento termico.

Lascia che KINTEK supporti i tuoi processi di R&S e controllo qualità. Contatta oggi il nostro team per discutere le tue esigenze applicative specifiche e assicurarti di selezionare il metodo di tempra superficiale più efficace ed efficiente per i progetti del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali