Sebbene essenziale per prevenire le esplosioni, gli svantaggi principali di un sistema a gas inerte (IG) derivano dalle stesse proprietà che lo rendono efficace. Il sistema introduce un grave rischio di asfissia per l'equipaggio, i suoi sottoprodotti operativi possono essere altamente corrosivi per la struttura della nave e richiede una manutenzione costante e meticolosa e una disciplina operativa per funzionare in modo sicuro e affidabile.

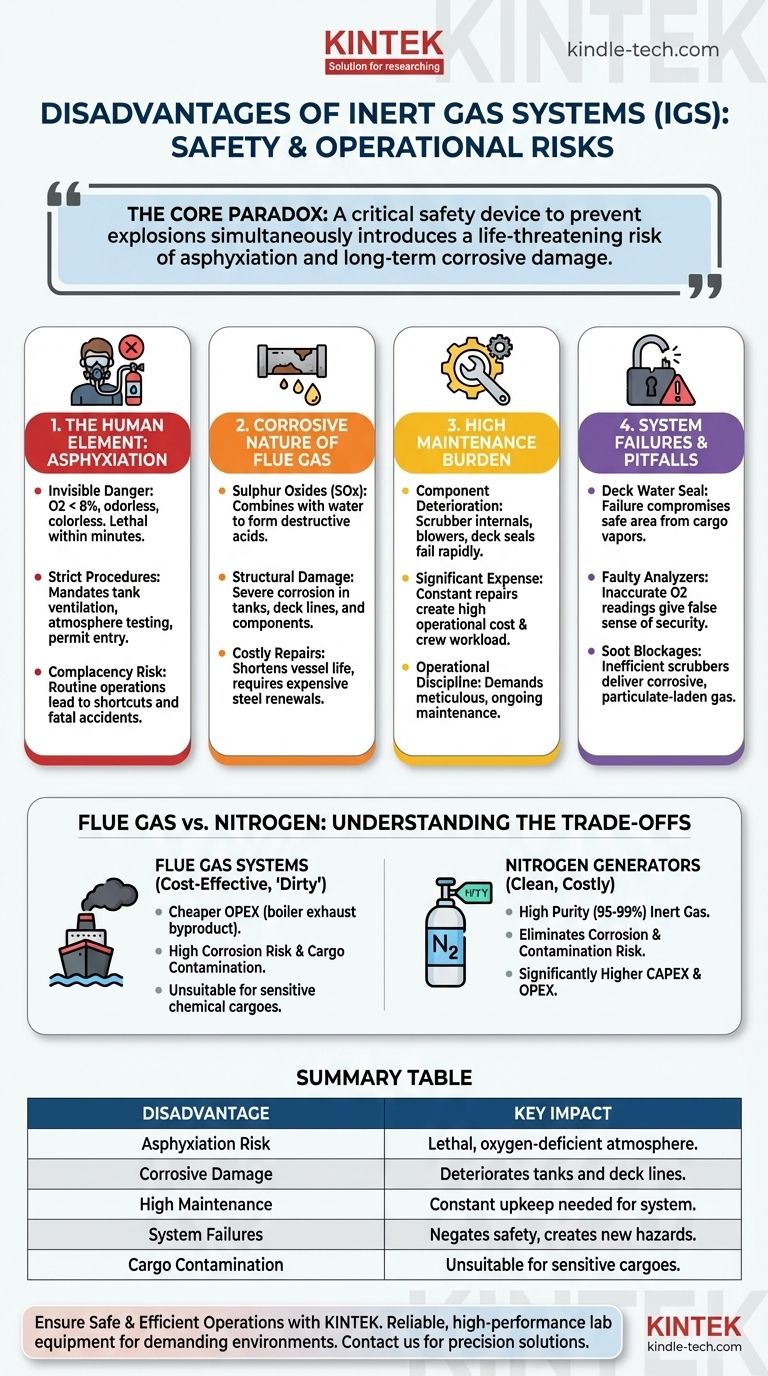

Lo svantaggio principale di un sistema a gas inerte è un paradosso: un dispositivo di sicurezza critico progettato per prevenire esplosioni catastrofiche introduce contemporaneamente un rischio mortale di asfissia e danni corrosivi a lungo termine se non gestito con assoluta precisione.

L'Elemento Umano: Asfissia e Rischio Operativo

Lo svantaggio più immediato e grave di un sistema a gas inerte è il pericolo che rappresenta per la vita umana. L'intero scopo del sistema è creare un'atmosfera in cui la combustione non possa verificarsi, che è anche un'atmosfera in cui la vita non può essere sostenuta.

Il Pericolo Invisibile di un'Atmosfera Carente di Ossigeno

Un serbatoio di carico inertizzato contiene meno dell'8% di ossigeno, e spesso solo il 5%. L'incoscienza si verifica in pochi secondi e la morte in pochi minuti in un ambiente del genere. La miscela di gas è inodore e incolore, non fornendo alcun avviso sensoriale a un membro dell'equipaggio che potrebbe entrare in uno spazio non sicuro.

La Necessità di Procedure Rigorose

A causa di questo rischio letale, i sistemi IG impongono protocolli di sicurezza rigorosi e incrollabili. Ciò include la ventilazione dei serbatoi, il test dell'atmosfera con rilevatori di gas calibrati e rigorose procedure di permesso per l'ingresso in spazi confinati. Qualsiasi fallimento in queste procedure può essere fatale.

Il Rischio di Compiacimento

Sulle navi in cui il sistema IG è in uso costante, esiste un rischio significativo di compiacimento dell'equipaggio. La natura routinaria delle operazioni può portare a scorciatoie o a una rottura della disciplina procedurale, che è quando gli incidenti hanno maggiori probabilità di verificarsi.

La Natura Corrosiva dei Gas di Combustione

La maggior parte dei sistemi IG sulle petroliere utilizza gas di combustione trattati provenienti dalle caldaie della nave. Sebbene economicamente vantaggioso, questo gas è "sporco" e introduce un significativo svantaggio a lungo termine: la corrosione.

Il Ruolo degli Ossidi di Zolfo (SOx)

I gas di combustione contengono ossidi di zolfo (SOx) derivanti dalla combustione di olio combustibile pesante. Quando questo gas viene raffreddato e lavato con acqua di mare, gli SOx si combinano con l'acqua per formare acido solforoso e solforico. Anche con uno scrubber efficiente, rimane una certa umidità acida.

L'Impatto su Serbatoi e Linee di Coperta

Questo vapore acido provoca grave corrosione nei serbatoi di carico, nelle tubazioni di coperta e nei componenti del sistema come valvole e rompifiamma pressione/vuoto. Questo danno riduce la vita utile della nave e richiede costosi rinnovi di acciaio e riparazioni.

L'Onere di Manutenzione a Lungo Termine

L'ambiente corrosivo significa che il sistema IG stesso richiede una manutenzione costante e costosa. Gli interni dello scrubber, i demister, i soffiatori e le guarnizioni di coperta sono tutti soggetti a rapido deterioramento, creando una significativa spesa operativa e un carico di lavoro per l'equipaggio.

Comprendere i Compromessi: Gas di Combustione vs. Azoto

Non tutti i sistemi IG sono uguali. La scelta tra un sistema a gas di combustione standard e un generatore di azoto dedicato evidenzia un compromesso chiave tra costo e purezza del carico.

Sistemi a Gas di Combustione: Economici ma "Sporchi"

Questi sistemi sono più economici da installare e operare su base per volume poiché utilizzano un sottoprodotto prontamente disponibile (gas di scarico della caldaia). Tuttavia, non sono adatti per carichi sensibili alla contaminazione da fuliggine, acidi o altri prodotti di combustione.

Generatori di Azoto: Puliti ma Costosi

I generatori di azoto producono gas inerte di elevata purezza (95-99%) separando l'azoto dall'aria. Ciò elimina il rischio di corrosione e contaminazione del carico. Lo svantaggio è il loro costo di installazione (CAPEX) e costo operativo (OPEX) significativamente più elevati, poiché sono macchinari complessi che richiedono la propria alimentazione e manutenzione.

L'Impatto sulla Qualità del Carico

Per le navi cisterna chimiche che trasportano prodotti di elevata purezza, l'utilizzo di un sistema a gas di combustione non è un'opzione. Il gas inerte stesso contaminerebbe il carico, rendendolo fuori specifica. La scelta del sistema IG è quindi dettata dal commercio previsto della nave.

Fraintendimenti Comuni e Guasti del Sistema

Un sistema IG è una complessa rete di parti meccaniche e i guasti possono annullare la sua funzione di sicurezza o creare nuovi pericoli.

Guasto del Sigillo Idraulico di Coperta

Il sigillo idraulico di coperta è una barriera di ritegno critica che impedisce ai vapori infiammabili del serbatoio di carico di rifluire nella sala macchine. Se il suo livello dell'acqua scende a causa di negligenza o malfunzionamento, l'intera area sicura della nave potrebbe essere compromessa.

Analizzatori di Ossigeno Malfunzionanti

L'intera operazione si basa sulla misurazione accurata del contenuto di ossigeno nei serbatoi. Un analizzatore di ossigeno difettoso o scarsamente calibrato può dare un falso senso di sicurezza, portando l'equipaggio a credere che un serbatoio sia inertizzato in sicurezza quando in realtà si trova in una condizione esplosiva.

Blocchi di Fuliggine e Scrubber

Se la torre scrubber del sistema diventa inefficiente o intasata di fuliggine, gas corrosivi e carichi di particolato verranno erogati ai serbatoi. Ciò accelera la corrosione e può sporcare i componenti del sistema, portando a un guasto operativo.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questi svantaggi è fondamentale per gestire i rischi associati ai sistemi a gas inerte. Il tuo approccio dipende interamente dalle tue priorità operative.

- Se la tua priorità principale è l'operatività economicamente vantaggiosa delle petroliere: Accetta che un sistema IG a gas di combustione sia lo standard, ma devi prevedere un budget aggressivo per la manutenzione e la sostituzione dell'acciaio per combattere i suoi effetti corrosivi intrinseci.

- Se la tua priorità principale è preservare la purezza dei carichi chimici sensibili: Un generatore di azoto è un requisito non negoziabile e i suoi costi di capitale e operativi più elevati devono essere inclusi nel modello commerciale della nave.

- Se la tua priorità principale è la sicurezza dell'equipaggio e la conformità normativa: Il tipo di sistema è secondario rispetto alla qualità delle tue procedure. Una formazione rigorosa, un'adesione incrollabile ai protocolli di ingresso in spazi confinati e una cultura di manutenzione proattiva sono gli investimenti più critici che puoi fare.

In definitiva, la gestione degli svantaggi di un sistema a gas inerte è un aspetto non negoziabile della sicurezza marittima, che richiede costante vigilanza e competenza tecnica.

Tabella Riepilogativa:

| Svantaggio | Impatto Chiave |

|---|---|

| Rischio di Asfissia | Atmosfera letale carente di ossigeno nei serbatoi di carico |

| Danni Corrosivi | Il gas di combustione acido deteriora serbatoi e linee di coperta |

| Manutenzione Elevata | Manutenzione costante necessaria per scrubber, guarnizioni e analizzatori |

| Guasti del Sistema | I malfunzionamenti possono annullare la sicurezza e creare nuovi pericoli |

| Contaminazione del Carico | I sistemi a gas di combustione non sono adatti per carichi chimici sensibili |

Assicurati che le tue operazioni di laboratorio siano sicure ed efficienti con le attrezzature giuste. Le sfide nella gestione di sistemi complessi come le unità a gas inerte evidenziano la necessità di apparecchiature di laboratorio affidabili e ad alte prestazioni. KINTEK è specializzata nel fornire attrezzature e materiali di consumo per laboratorio durevoli, adattati per soddisfare rigorosi standard di sicurezza e purezza. Sia che tu debba gestire materiali sensibili o che tu abbia bisogno di sistemi robusti per ambienti esigenti, abbiamo le soluzioni per migliorare la sicurezza e la produttività del tuo laboratorio. Contattaci oggi per scoprire come KINTEK può supportare le tue esigenze di laboratorio con precisione e affidabilità.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Crogioli di ceramica avanzata per analisi termica TGA DTA in allumina (Al2O3)

- Fornace a Tubo da Laboratorio Multizona

Domande frequenti

- Qual è lo scopo dell'utilizzo di un forno di riscaldamento a atmosfera controllata per la riduzione del Cu? Raggiungere stati catalitici attivi

- Qual è il ruolo di un forno tubolare a atmosfera controllata nella sinterizzazione di Cu-Mo? Ottenere una densificazione ad alta purezza

- Qual è lo scopo dell'atmosfera inerte? Una guida per proteggere i tuoi materiali e processi

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura