Sebbene la tempra sia essenziale per aumentare la resistenza e la resistenza all'usura di un materiale, il processo non è privo di inconvenienti significativi. Gli svantaggi principali sono un aumento drastico della fragilità e l'introduzione di stress interni, che possono portare a distorsioni dimensionali, deformazioni e persino alla rottura del componente.

Il problema fondamentale della tempra è che lo stesso processo termico rapido che crea una microstruttura dura e resistente genera anche un immenso stress interno. Questo compromesso fondamentale significa che all'aumentare della durezza, la capacità del materiale di deformarsi sotto carico diminuisce, rendendolo più suscettibile alla frattura.

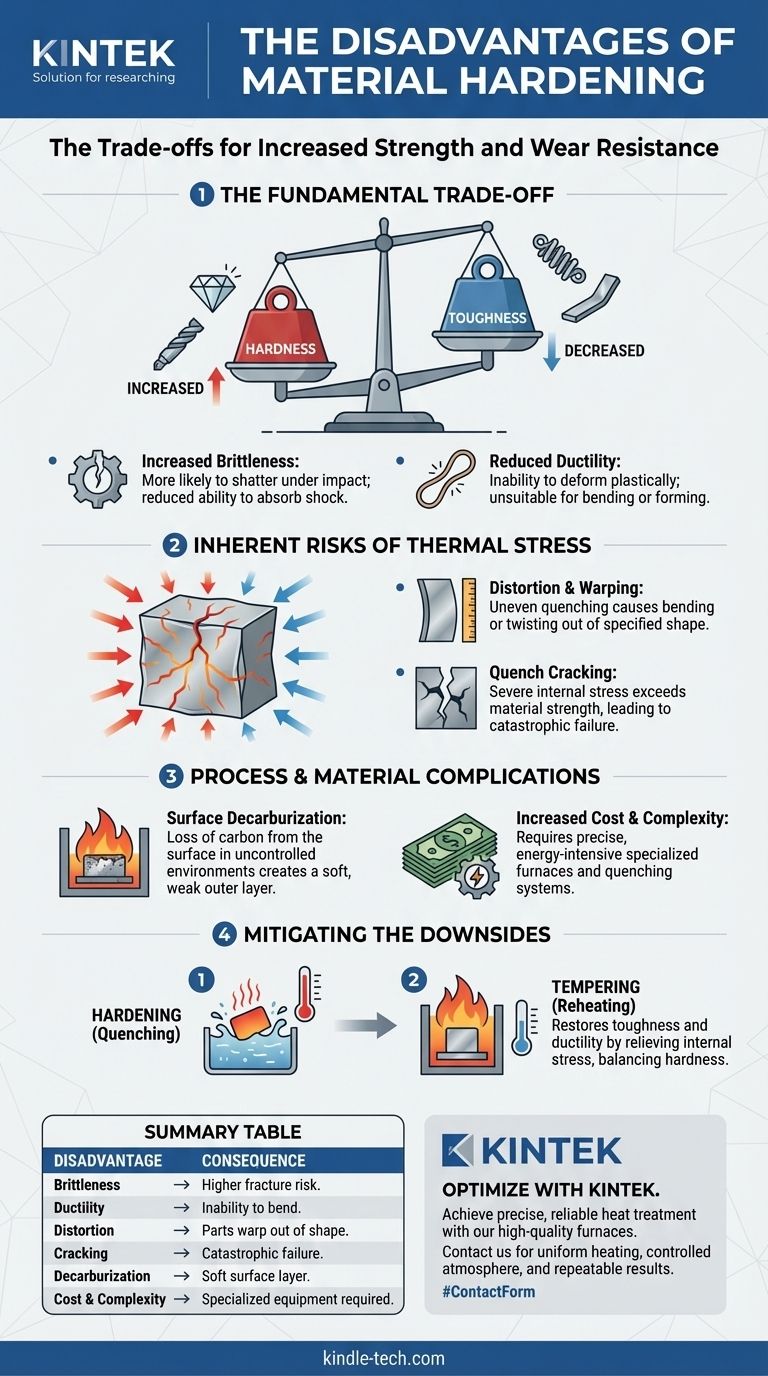

Il compromesso fondamentale: durezza contro tenacità

La tempra impone un compromesso tra due proprietà critiche del materiale. Si guadagna resistenza in un'area sacrificando la resilienza in un'altra.

Aumento della fragilità

Lo svantaggio più significativo della tempra è la relazione inversa tra durezza e tenacità. Un materiale temprato è più fragile, il che significa che è più probabile che si frantumi o si rompa quando è sottoposto a impatti o urti improvvisi.

Invece di piegarsi o deformarsi, una parte temprata semplicemente si romperà una volta superato il suo limite elastico.

Riduzione della duttilità

La tempra riduce anche drasticamente la duttilità di un materiale. Questa è la capacità di un materiale di essere allungato o deformato senza rompersi.

Ciò rende il materiale inadatto per applicazioni che richiedono formatura, piegatura o la capacità di assorbire energia tramite deformazione plastica.

I rischi intrinseci dello stress termico

Il processo di tempra comporta cambiamenti di temperatura estremi, che creano stress significativi all'interno della struttura interna del materiale. La gestione di questo stress è la sfida principale.

Distorsione e deformazione

Il raffreddamento rapido, o tempra, centrale nel processo di tempra, è raramente perfettamente uniforme. Diverse sezioni di una parte si raffreddano a velocità leggermente diverse, facendole contrarre in modo non uniforme.

Questa contrazione non uniforme crea potenti forze interne che possono far sì che la parte si deformi, si pieghi o si torca fuori dalla sua forma specificata. Questa è una preoccupazione importante per i componenti che richiedono tolleranze dimensionali precise.

Il pericolo delle cricche da tempra

Se gli stress interni indotti durante la tempra sono troppo gravi, possono superare la resistenza ultima del materiale stesso. Ciò si traduce in cricche da tempra.

Queste cricche possono essere microscopiche o abbastanza grandi da causare il cedimento catastrofico della parte. Caratteristiche come angoli acuti, fori o cambiamenti improvvisi nella sezione trasversale sono particolarmente vulnerabili poiché agiscono come concentratori di stress.

Complicazioni di processo e materiali

Oltre alle modifiche fisiche della parte, il processo di tempra stesso introduce complessità e potenziale di errore.

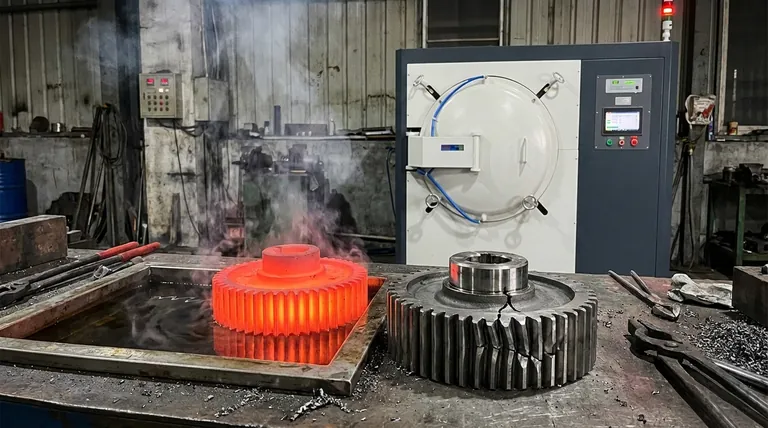

Decarburazione superficiale

Se la tempra non viene eseguita in un ambiente controllato come un forno a vuoto, il calore elevato può causare la fuoriuscita di carbonio dalla superficie dell'acciaio. Ciò crea uno strato esterno morbido e debole, che spesso vanifica lo scopo del processo di tempra.

Costo e complessità maggiori

La tempra è un processo preciso e ad alta intensità energetica. Richiede forni specializzati in grado di raggiungere alte temperature e sistemi di tempra sofisticati.

Ciò aggiunge costi e complessità significativi al flusso di lavoro di produzione rispetto all'utilizzo di un materiale nel suo stato non temprato o ricotto.

Mitigare gli svantaggi

A causa di questi svantaggi, le parti temprate richiedono quasi sempre un successivo processo di trattamento termico per essere utilizzabili nell'uso reale.

La necessità del rinvenimento

Per alleviare gli stress interni e ridurre la fragilità, le parti temprate vengono tipicamente rinvenute. Ciò comporta il riscaldamento della parte a una temperatura inferiore e il mantenimento per un tempo specifico.

Il rinvenimento ripristina parte della tenacità e della duttilità del materiale. Tuttavia, ciò comporta il costo di una riduzione di parte della durezza di picco ottenuta durante la tempra iniziale. Le proprietà finali sono un equilibrio attentamente controllato ottenuto attraverso queste due fasi.

Progettare per il trattamento termico

Gli ingegneri devono progettare le parti tenendo conto del processo di tempra. Ciò include l'utilizzo di raggi ampi sugli angoli, l'evitare cambiamenti bruschi nello spessore e la specifica di materiali con una buona temprabilità per minimizzare il rischio di distorsione e cricche.

Fare la scelta giusta per la tua applicazione

Comprendere questi svantaggi è fondamentale per decidere se la tempra è il processo appropriato per il tuo componente.

- Se la tua attenzione principale è l'estrema resistenza all'usura e la resistenza a compressione: la tempra è spesso necessaria, ma devi progettare il componente in modo che sia supportato e protetto dagli impatti (ad esempio, utensili da taglio, cuscinetti).

- Se la tua attenzione principale è la resistenza agli urti e la durabilità: è preferibile un materiale più tenace e meno duro, oppure devi utilizzare un processo di rinvenimento che ripristini una tenacità significativa a scapito della durezza (ad esempio, acciaio strutturale, assi di veicoli).

- Se la tua attenzione principale è mantenere dimensioni precise: devi tenere conto della potenziale distorsione e potresti dover prevedere lavorazioni meccaniche post-tempra, o scegliere un materiale e un processo noti per la stabilità dimensionale.

In definitiva, la tempra è uno strumento potente per migliorare le proprietà dei materiali, ma deve essere applicata con una chiara comprensione dei suoi compromessi intrinseci.

Tabella riassuntiva:

| Svantaggio | Conseguenza |

|---|---|

| Aumento della fragilità | Maggiore rischio di frattura sotto impatto o carichi d'urto. |

| Riduzione della duttilità | Incapacità di piegarsi o deformarsi plasticamente senza rompersi. |

| Distorsione e deformazione | Le parti si piegano o si torcono fuori forma a causa di una tempra non uniforme. |

| Cricche da tempra | Un forte stress interno può causare un cedimento catastrofico della parte. |

| Decarburazione superficiale | La perdita di carbonio dalla superficie crea uno strato morbido e debole. |

| Costo e complessità maggiori | Richiede attrezzature specializzate e un controllo preciso del processo. |

Ottimizza il tuo processo di trattamento termico con KINTEK

La tempra è un equilibrio delicato. Le attrezzature e i materiali di consumo giusti sono fondamentali per minimizzare la distorsione, prevenire le cricche e ottenere il perfetto equilibrio tra durezza e tenacità per la tua applicazione specifica.

KINTEK è specializzata in forni da laboratorio di alta qualità e apparecchiature per il trattamento termico progettate per un trattamento termico preciso e affidabile. Le nostre soluzioni ti aiutano a controllare le variabili che portano ai comuni svantaggi della tempra.

Lascia che i nostri esperti ti aiutino a selezionare l'attrezzatura giusta per:

- Ottenere un riscaldamento uniforme e una tempra controllata per ridurre la deformazione.

- Mantenere l'integrità superficiale con opzioni di atmosfera controllata.

- Garantire risultati ripetibili lotto dopo lotto.

Contattaci oggi stesso per discutere le esigenze di tempra del tuo laboratorio e trovare una soluzione che migliori le proprietà del tuo materiale senza gli inconvenienti.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Quali sono i tre tipi di grafite? Una guida alla grafite naturale e sintetica per uso industriale

- Qual è il ruolo di un agitatore magnetico nella preparazione di zeoliti a base di Zn? Massimizzare lo scambio ionico e l'omogeneità

- Come vengono riscaldati i forni industriali? Combustibile contro elettrico per prestazioni ottimali

- Quale materiale non può essere trattato termicamente? Comprendere i limiti dell'indurimento e della trasformazione di fase

- Cos'è la rimozione del carbonio tramite bio-olio? Una soluzione permanente per catturare la CO2 dai rifiuti di biomassa

- Perché un agitatore meccanico da banco è essenziale nella rigenerazione elettrochimica? Potenzia la migrazione ionica e l'efficienza

- Qual è lo scopo dell'utilizzo di centrifughe da laboratorio e apparecchiature di essiccazione nei test sui catalizzatori Pd1Ni? Garantire la stabilità.

- Quali sono i rischi del trattamento termico? Evitare il cedimento del materiale e i pericoli operativi