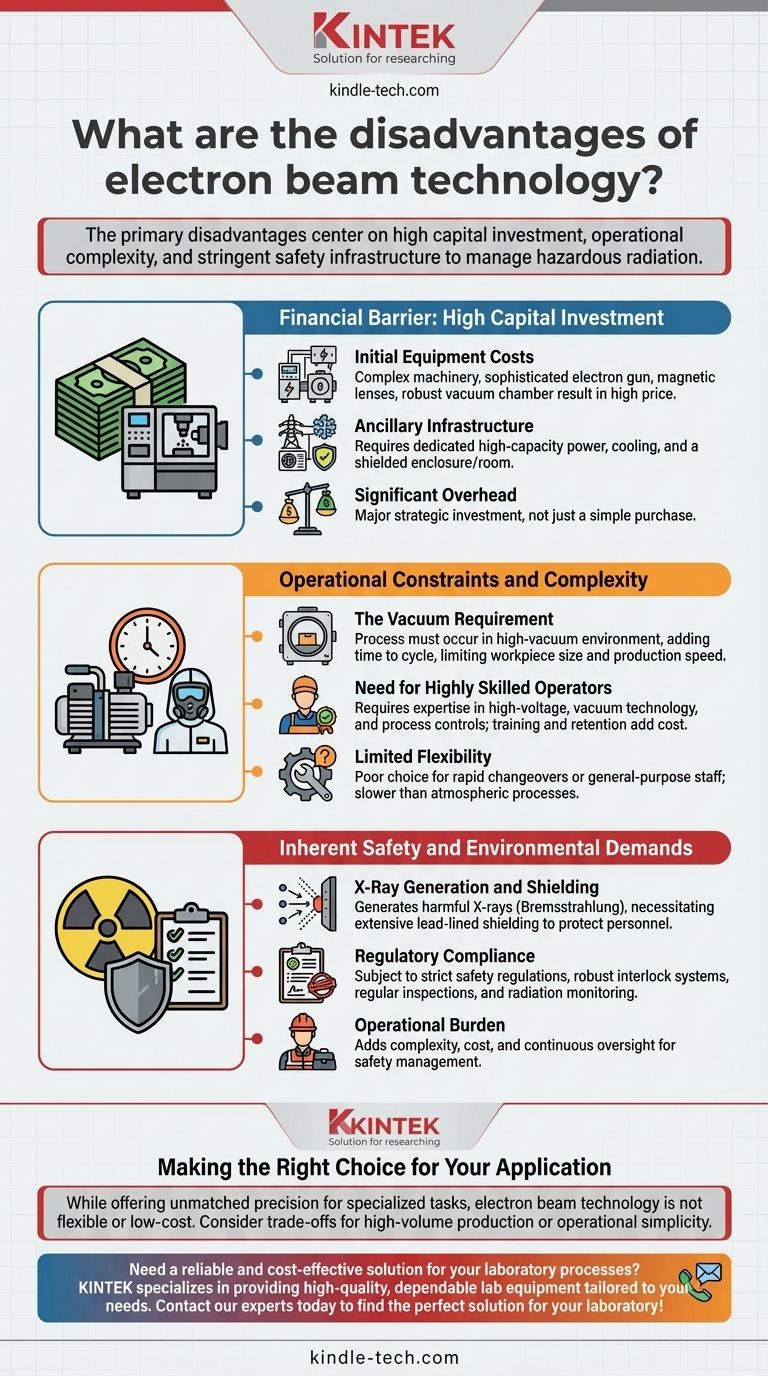

I principali svantaggi della tecnologia a fascio elettronico sono la sua significativa barriera finanziaria all'ingresso, i rigorosi requisiti operativi e i rischi intrinseci per la sicurezza. L'attrezzatura è eccezionalmente costosa, richiede un ambiente sottovuoto che limita le dimensioni del pezzo e la velocità di produzione, e necessita di operatori altamente qualificati. Inoltre, il processo genera raggi X dannosi che richiedono una schermatura estesa e costosa.

Pur offrendo una precisione e una potenza ineguagliabili per compiti specializzati, la tecnologia a fascio elettronico non è una soluzione flessibile o a basso costo. I suoi svantaggi si concentrano sull'elevato investimento di capitale, sulla complessità operativa e sulla rigorosa infrastruttura di sicurezza richiesta per gestire le radiazioni pericolose.

La Barriera Finanziaria: Elevato Investimento di Capitale

I sistemi a fascio elettronico (EB) rappresentano un importante investimento strategico, non solo un semplice acquisto di attrezzature. I costi si estendono ben oltre la macchina stessa.

Costi Iniziali dell'Attrezzatura

Un sistema a fascio elettronico è un macchinario altamente complesso. Include un alimentatore ad alta tensione, un sofisticato cannone elettronico, lenti magnetiche per la focalizzazione e una robusta camera a vuoto. L'ingegneria di precisione richiesta per questi componenti si traduce in un prezzo di acquisto iniziale molto elevato.

Infrastruttura Ausiliaria

Oltre alla macchina, è necessario investire nella struttura per supportarla. Ciò include spesso linee elettriche dedicate ad alta capacità, sistemi di raffreddamento ad acqua e, soprattutto, una stanza o un involucro schermato per contenere le radiazioni. Questi costi infrastrutturali possono essere sostanziali quanto l'attrezzatura stessa.

Vincoli e Complessità Operativi

L'uso quotidiano della tecnologia a fascio elettronico è impegnativo e impone significative limitazioni al flusso di lavoro e al personale.

Il Requisito del Vuoto

Gli elettroni sono facilmente dispersi dalle molecole d'aria. Per creare un fascio focalizzato e ad alta energia, l'intero processo deve avvenire in un ambiente ad alto vuoto. Questa è la fonte di diversi svantaggi chiave.

Innanzitutto, la creazione del vuoto richiede tempo, il che aumenta il tempo di ciclo totale per ogni pezzo o lotto. Ciò rende i processi EB intrinsecamente più lenti rispetto ai processi atmosferici come la saldatura laser. In secondo luogo, il pezzo deve adattarsi interamente all'interno della camera a vuoto, il che impone rigorose limitazioni di dimensione.

Necessità di Operatori Altamente Qualificati

Operare e mantenere un sistema EB non è un compito banale. Richiede personale con profonda esperienza in sistemi ad alta tensione, tecnologia del vuoto e controlli di processo precisi. Trovare, formare e mantenere questi operatori esperti aumenta il costo operativo continuo e la complessità.

Esigenze Intrinseche di Sicurezza e Ambientali

La fisica alla base della tecnologia a fascio elettronico crea pericoli di sicurezza inevitabili che devono essere gestiti meticolosamente.

Generazione e Schermatura dei Raggi X

Quando gli elettroni ad alta energia colpiscono un materiale, decelerano rapidamente, rilasciando la loro energia sotto forma di raggi X (un fenomeno noto come radiazione di Bremsstrahlung). Questi raggi X sono un grave pericolo per la salute.

Di conseguenza, l'intero sistema deve essere racchiuso in una camera schermata, spesso rivestita di piombo, per proteggere il personale. Questa schermatura aggiunge peso, costo e dimensioni fisiche significativi all'installazione.

Conformità Normativa

A causa della generazione di radiazioni ionizzanti, le strutture EB sono soggette a rigorose normative e supervisione in materia di sicurezza. La conformità richiede robusti sistemi di interblocco di sicurezza, ispezioni regolari e protocolli di monitoraggio delle radiazioni, aggiungendo un ulteriore livello di onere operativo.

Fare la Scelta Giusta per la Tua Applicazione

Scegliere di implementare la tecnologia a fascio elettronico richiede una valutazione lucida dei suoi compromessi rispetto ai tuoi obiettivi specifici.

- Se il tuo obiettivo principale è una precisione ineguagliabile o una penetrazione profonda: Gli alti costi e la complessità sono spesso un compromesso necessario per compiti, come la saldatura di componenti aerospaziali a sezione spessa o la litografia su nanoscala, che altre tecnologie non possono eseguire.

- Se il tuo obiettivo principale è la produzione ad alto volume e un basso costo per pezzo: La natura di elaborazione in lotti e gli elevati costi generali della tecnologia EB rendono alternative come la lavorazione laser o la produzione convenzionale molto più adatte.

- Se il tuo obiettivo principale è la flessibilità operativa e la semplicità: La necessità di un vuoto e di tecnici esperti rende l'EB una scelta inadatta per ambienti che richiedono rapidi cambi o operazioni da parte di personale generico.

Comprendere questi vincoli fondamentali è il primo passo per determinare se la potenza della tecnologia a fascio elettronico si allinea con i tuoi obiettivi strategici.

Tabella Riepilogativa:

| Categoria di Svantaggio | Sfide Chiave | Impatto sulle Operazioni |

|---|---|---|

| Barriera Finanziaria | Costo iniziale elevato dell'attrezzatura, infrastrutture ausiliarie costose (schermatura, alimentazione) | Importante investimento di capitale, costi generali significativi |

| Vincoli Operativi | Richiede un ambiente ad alto vuoto, dimensioni limitate del pezzo, tempi di ciclo lenti, necessita di operatori altamente qualificati | Limita la velocità di produzione e la flessibilità, aumenta i costi di manodopera |

| Sicurezza e Ambientale | Genera raggi X pericolosi, richiede una schermatura estesa e una rigorosa conformità normativa | Aggiunge complessità, costi e oneri operativi per la gestione della sicurezza |

Hai bisogno di una soluzione affidabile ed economica per i processi del tuo laboratorio? Sebbene la tecnologia a fascio elettronico abbia il suo posto, i suoi costi elevati e la sua complessità non sono per tutti. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità e affidabili, su misura per le tue esigenze specifiche. Che tu stia esplorando alternative o abbia bisogno di un supporto robusto per la tua configurazione esistente, la nostra esperienza ti garantisce di ottenere gli strumenti giusti per prestazioni ed efficienza ottimali. Contatta i nostri esperti oggi stesso per trovare la soluzione perfetta per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Strumento di setacciatura elettromagnetica tridimensionale

- Elettrodo a disco rotante in platino per applicazioni elettrochimiche

- Agitatore Vortex da Laboratorio Agitatore Orbitale Agitatore Multifunzionale a Rotazione e Oscillazione

Domande frequenti

- Come funziona la deposizione magnetron sputtering? Una guida alla deposizione di film sottili di alta qualità

- Cos'è lo sputtering nel trattamento al plasma? Una guida alla deposizione di film sottili ad alta purezza

- Cos'è la sputtering a magnetron a corrente continua (DC)? Una guida alla deposizione di film sottili di alta qualità

- Come si chiama il contenitore che contiene il materiale sorgente metallico nell'evaporazione a fascio di elettroni? Garantire purezza e qualità nella deposizione di film sottili

- Cos'è la sputtering a magnetron? Una guida alla deposizione di film sottili di alta qualità