I principali svantaggi della deposizione chimica da vapore (CVD) sono le sue elevate temperature operative, la dipendenza da precursori chimici pericolosi e la creazione di sottoprodotti tossici e costosi. Questi fattori introducono sfide significative relative alla compatibilità del substrato, alla sicurezza operativa e alla gestione ambientale.

Sebbene la CVD sia rinomata per la produzione di rivestimenti molto durevoli e uniformi, i suoi svantaggi principali derivano dalla sua impegnativa chimica di processo. L'efficacia del metodo è spesso controbilanciata da rischi e complessità che coinvolgono calore, materiali pericolosi e controllo della composizione.

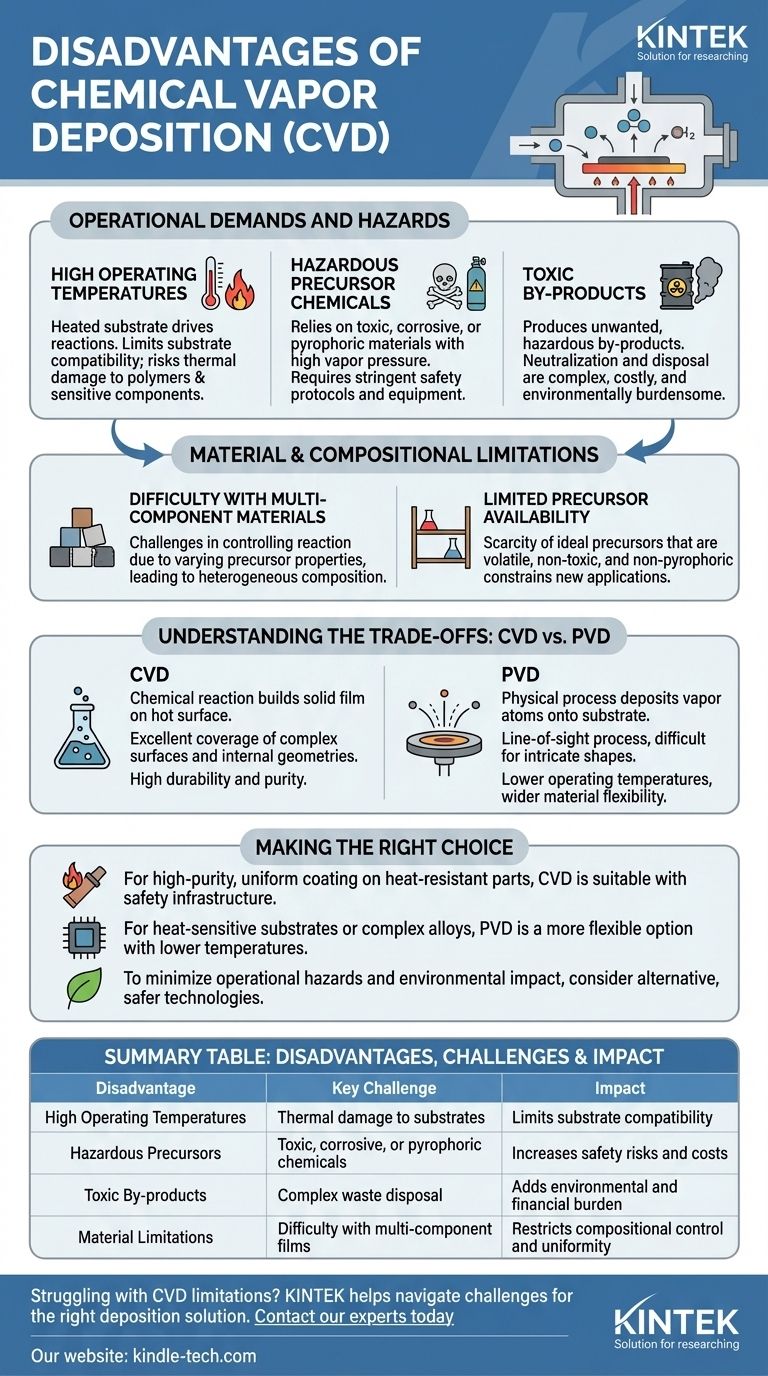

Esigenze Operative e Pericoli

La natura fondamentale della CVD, che utilizza una reazione chimica per costruire un film, introduce diversi ostacoli operativi che devono essere gestiti con attenzione.

Elevate Temperature Operative

La CVD richiede tipicamente un substrato riscaldato per guidare le reazioni chimiche necessarie. Questo ambiente ad alta temperatura può causare instabilità termica o danni a molti materiali.

Questo vincolo limita i tipi di substrati che possono essere rivestiti, escludendo molti polimeri o componenti elettronici sensibili che non possono resistere al calore.

Precursori Chimici Pericolosi

Il processo si basa su precursori chimici con elevata tensione di vapore, che consente loro di esistere allo stato gassoso. Molte di queste sostanze chimiche sono altamente tossiche, corrosive o piroforiche (si incendiano spontaneamente all'aria).

La manipolazione e lo stoccaggio di questi materiali richiedono protocolli di sicurezza rigorosi e attrezzature specializzate, aumentando sia il rischio che il costo dell'operazione.

Sottoprodotti Tossici

Le reazioni chimiche che depositano il film desiderato producono anche sottoprodotti indesiderati. Queste sostanze sono spesso tossiche e corrosive quanto i precursori iniziali.

La neutralizzazione e lo smaltimento di questi rifiuti pericolosi rappresentano un problema complesso e costoso, aggiungendo un significativo onere ambientale e finanziario al processo.

Limitazioni dei Materiali e della Composizione

Oltre ai pericoli operativi, la CVD presenta limitazioni intrinseche nei tipi di materiali che può creare efficacemente.

Difficoltà con Materiali Multicomponenti

La sintesi di film composti da più elementi può essere eccezionalmente difficile. Ogni sostanza chimica precursore ha una diversa tensione di vapore, velocità di nucleazione e velocità di crescita.

Queste variazioni rendono difficile controllare con precisione la reazione chimica, spesso risultando in una composizione eterogenea piuttosto che in un materiale miscelato uniforme.

Disponibilità Limitata di Precursori

L'universo dei precursori chimici idonei è limitato. Trovare un composto sufficientemente volatile ma anche non tossico e non piroforico è una sfida importante per molti materiali di film desiderati.

Questa scarsità di precursori ideali può essere un collo di bottiglia significativo nello sviluppo di nuove applicazioni di rivestimento.

Comprendere i Compromessi: CVD rispetto ad Altri Metodi

Per apprezzare appieno gli svantaggi della CVD, è utile confrontarla con la sua principale alternativa, la Deposizione Fisica da Vapore (PVD).

Il Nucleo Chimico vs. Fisico

La CVD utilizza una reazione chimica tra molecole gassose e una superficie calda per formare un film solido stabile.

La PVD, al contrario, è un processo fisico. Implica la generazione di un vapore di atomi da una sorgente solida (tramite riscaldamento o sputtering) e la loro deposizione fisica sulla superficie del substrato.

Qualità e Copertura del Rivestimento

Uno dei principali vantaggi della CVD è la sua capacità di rivestire superfici complesse e geometrie interne in modo uniforme poiché il gas precursore può raggiungere tutte le aree esposte. I film risultanti sono spesso altamente durevoli e puri.

La PVD è tipicamente un processo di linea di vista, rendendo difficile rivestire forme intricate in modo uniforme. I suoi film possono anche soffrire di difetti come "macro" (globuli fusi) a seconda della tecnica specifica utilizzata.

Vincoli di Processo e Flessibilità dei Materiali

Gli svantaggi della CVD—calore elevato e dipendenza da gas reattivi specifici, spesso pericolosi—sono i suoi vincoli chiave.

I processi PVD spesso operano a temperature più basse e possono essere utilizzati per depositare una più ampia varietà di materiali, inclusi metalli conduttivi e leghe complesse, senza richiedere una reazione chimica.

Prendere la Decisione Giusta per il Tuo Obiettivo

La scelta di una tecnologia di deposizione richiede di bilanciare le proprietà di rivestimento desiderate rispetto ai limiti intrinseci del processo.

- Se la tua attenzione principale è un rivestimento uniforme e di alta purezza su una parte complessa e resistente al calore: La CVD è una scelta eccellente, supponendo che tu possa investire nelle necessarie infrastrutture di sicurezza e gestione dei rifiuti.

- Se la tua attenzione principale è il rivestimento di substrati sensibili al calore o la deposizione di leghe complesse: Un metodo PVD è probabilmente un'opzione più adatta e flessibile grazie alle sue temperature operative più basse e a un approvvigionamento di materiali più semplice.

- Se la tua attenzione principale è minimizzare i pericoli operativi e l'impatto ambientale: L'elevata tossicità delle sostanze chimiche e dei sottoprodotti della CVD impone di esplorare tecnologie alternative che offrano un profilo di processo più sicuro.

In definitiva, una decisione informata si basa sulla valutazione della superiore conformità del rivestimento della CVD rispetto alle sue significative sfide operative e materiali.

Tabella Riassuntiva:

| Svantaggio | Sfida Chiave | Impatto |

|---|---|---|

| Temperature Operative Elevate | Danni termici ai substrati | Limita la compatibilità dei substrati |

| Precursori Pericolosi | Sostanze chimiche tossiche, corrosive o piroforiche | Aumenta i rischi per la sicurezza e i costi |

| Sottoprodotti Tossici | Smaltimento complesso dei rifiuti | Aggiunge onere ambientale e finanziario |

| Limitazioni dei Materiali | Difficoltà con film multicomponenti | Limita il controllo della composizione e l'uniformità |

Stai affrontando le limitazioni della deposizione chimica da vapore?

In KINTEK, comprendiamo che gli alti costi, i pericoli per la sicurezza e i vincoli sui materiali della CVD possono essere barriere significative per il tuo laboratorio. La nostra esperienza nelle attrezzature da laboratorio e nei materiali di consumo ci consente di aiutarti a superare queste sfide e a trovare la giusta soluzione di deposizione per le tue esigenze specifiche, che si tratti di un'alternativa più sicura o dell'ottimizzazione del tuo attuale processo CVD per una migliore efficienza e controllo.

Troviamo un percorso più sicuro ed efficiente per le tue applicazioni di rivestimento. Contatta oggi i nostri esperti per discutere i requisiti del tuo progetto.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Diamante CVD per applicazioni di gestione termica

Domande frequenti

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura