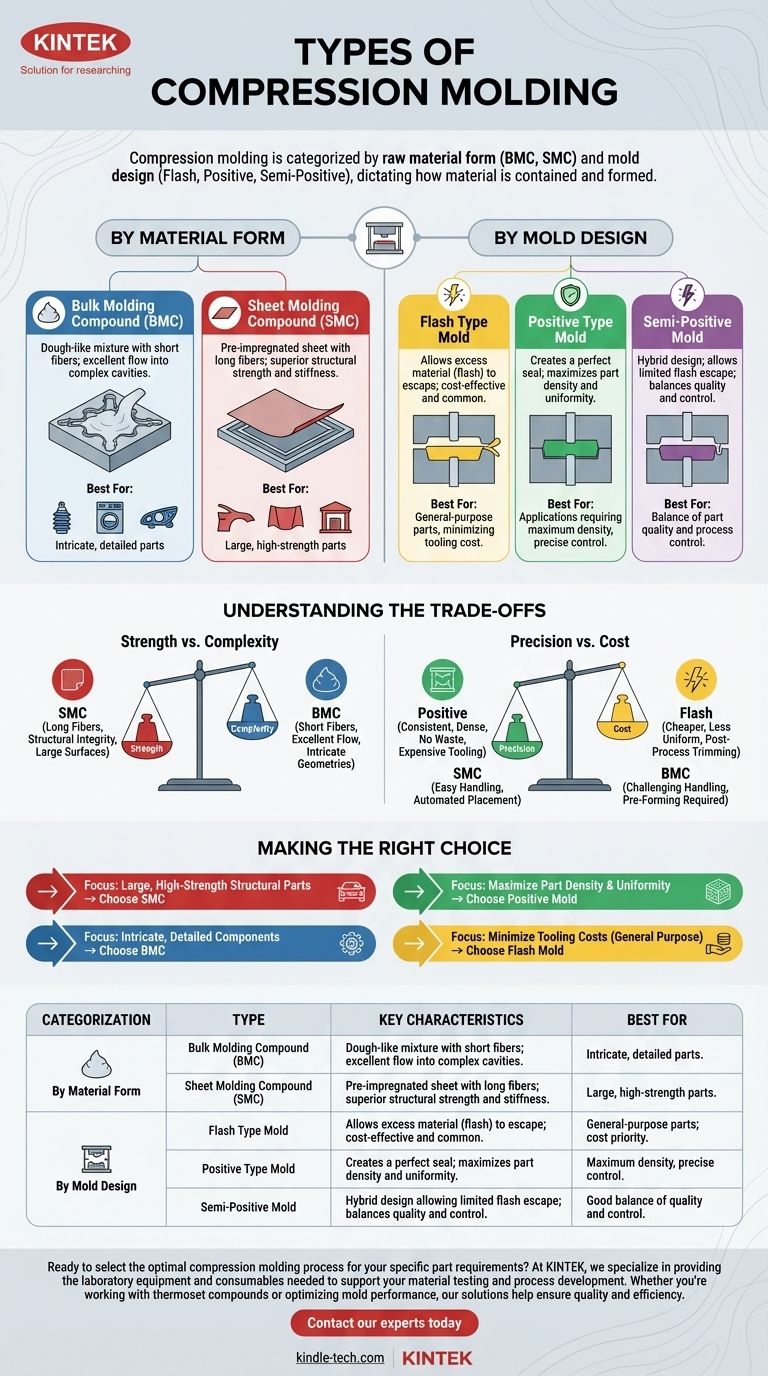

Nella sua essenza, lo stampaggio a compressione è classificato principalmente in due modi: in base alla forma della materia prima utilizzata e in base alla progettazione dello stampo stesso. Le distinzioni di processo più comuni sono Bulk Molding Compound (BMC) e Sheet Molding Compound (SMC), che definiscono il materiale. La progettazione dello stampo, come a bava (flash), positivo o semi-positivo, detta come quel materiale viene contenuto e formato sotto pressione.

La scelta tra le variazioni di stampaggio a compressione non riguarda quale sia la "migliore", ma quale sia la soluzione più appropriata. La vostra decisione dipende da un compromesso diretto tra la complessità del pezzo, la resistenza strutturale richiesta e il budget per gli utensili e il controllo del processo.

Comprendere i tipi di processo principali: Forma del materiale

La distinzione più significativa nello stampaggio a compressione è lo stato della plastica termoindurente prima che entri nello stampo. Questo determina il flusso del materiale, la lunghezza delle fibre e l'applicazione ideale.

Bulk Molding Compound (BMC)

Il Bulk Molding Compound è una miscela simile a un impasto o a una pasta. Combina resina termoindurente con vari riempitivi, catalizzatori e fibre di rinforzo corte (come vetro tritato).

Grazie alla sua consistenza, il BMC fluisce facilmente in cavità intricate e complesse. Ciò lo rende ideale per la produzione di pezzi più piccoli e dettagliati come isolanti elettrici, componenti di elettrodomestici e alloggiamenti per fari automobilistici.

Sheet Molding Compound (SMC)

Lo Sheet Molding Compound è un materiale pre-impregnato, simile a un tappeto. Consiste in uno strato di resina e riempitivi rinforzati con fibre più lunghe, inserito tra due strati di pellicola di supporto.

Le fibre più lunghe nell'SMC conferiscono una resistenza strutturale e una rigidità superiori. Ciò lo rende il materiale preferito per pezzi grandi, relativamente piatti e ad alta resistenza come pannelli della carrozzeria automobilistica, cofani di camion e rivestimenti per edifici.

Come la progettazione dello stampo influenza il processo

Il secondo modo per classificare lo stampaggio a compressione è in base alla progettazione dell'utensile. Lo stampo determina come viene applicata la pressione e se è consentito fuoriuscire materiale in eccesso.

Stampi a bava (Flash Type Molds)

Questa è la progettazione dello stampo più comune ed economicamente vantaggiosa. È costruita con un piccolo spazio o un'area di "appoggio" attorno alla cavità, che consente al materiale in eccesso, noto come bava (flash), di fuoriuscire mentre lo stampo si chiude.

Sebbene semplice e tollerante a lievi variazioni nella carica di materiale, questo metodo offre un controllo inferiore sulla densità finale del pezzo e può richiedere un'operazione di rifilatura secondaria per rimuovere la bava.

Stampi Positivi (Positive Type Molds)

Uno stampo positivo è progettato per creare una tenuta perfetta attorno alla carica di materiale. Le metà maschio e femmina dello stampo si telescopizzano insieme, senza lasciare vie di fuga per il materiale in eccesso.

Questo design forza tutto il materiale nel pezzo, ottenendo la massima densità e uniformità. Tuttavia, richiede una quantità estremamente precisa di materiale per evitare sia un pezzo incompleto sia pressioni eccessivamente elevate all'interno dello stampo.

Stampi Semi-Positivi (Semi-Positive Molds)

Gli stampi semi-positivi offrono un compromesso tra i design a bava e positivi. Consentono allo stampo di chiudersi completamente come uno stampo positivo, ma incorporano un piccolo canale di scarico per consentire la fuoriuscita di una quantità limitata di bava.

Questo approccio ibrido offre un migliore controllo della densità rispetto a uno stampo a bava pur essendo più tollerante di uno stampo puramente positivo, offrendo un buon equilibrio tra qualità del pezzo e controllo del processo.

Comprendere i compromessi

Scegliere la combinazione giusta di materiale e progettazione dello stampo richiede di bilanciare priorità concorrenti di costo, qualità e geometria del pezzo.

Resistenza vs. Complessità

Le fibre lunghe dell'SMC forniscono un'eccellente integrità strutturale per superfici ampie ma non fluiscono bene in caratteristiche piccole e complesse. Le fibre corte e la natura pastosa del BMC gli consentono di riempire geometrie intricate con facilità, ma a scapito della resistenza finale.

Precisione vs. Costo

Gli stampi positivi producono pezzi altamente coerenti e densi senza sprechi, ma richiedono utensili costosi e di precisione e misurazioni esatte del materiale. Gli stampi a bava sono più economici da costruire e utilizzare, ma comportano pezzi meno uniformi e richiedono una rifilatura post-processo.

Manipolazione del materiale e automazione

L'SMC è facilmente manipolabile in fogli grandi e si presta al taglio e al posizionamento automatizzati. Il BMC è più amorfo e può essere più difficile da manipolare automaticamente, spesso richiedendo una pre-formatura in una forma specifica prima di essere inserito nello stampo.

Fare la scelta giusta per il tuo progetto

Utilizza queste linee guida per selezionare l'approccio migliore in base al tuo obiettivo principale.

- Se la tua attenzione principale è sui pezzi strutturali grandi e ad alta resistenza: Scegli Sheet Molding Compound (SMC) per le sue proprietà meccaniche superiori.

- Se la tua attenzione principale è sui componenti intricati e dettagliati: Scegli Bulk Molding Compound (BMC) per le sue eccellenti caratteristiche di flusso.

- Se la tua attenzione principale è massimizzare la densità del pezzo e minimizzare gli sprechi: Uno stampo positivo è la scelta ideale, ma preparati a costi di utensili più elevati e a un controllo del processo più rigoroso.

- Se la tua attenzione principale è minimizzare i costi degli utensili per pezzi di uso generale: Uno stampo a bava è la soluzione più comune ed economica.

In definitiva, allineare le caratteristiche del materiale e la progettazione dello stampo con i requisiti specifici del tuo pezzo è la chiave per un processo di stampaggio a compressione di successo.

Tabella riassuntiva:

| Categorizzazione | Tipo | Caratteristiche chiave | Ideale per |

|---|---|---|---|

| Per forma del materiale | Bulk Molding Compound (BMC) | Miscela simile a un impasto con fibre corte; eccellente flusso in cavità complesse. | Pezzi intricati e dettagliati (es. isolanti elettrici, componenti di elettrodomestici). |

| Sheet Molding Compound (SMC) | Foglio pre-impregnato con fibre lunghe; resistenza strutturale e rigidità superiori. | Pezzi grandi e ad alta resistenza (es. pannelli della carrozzeria automobilistica, cofani di camion). | |

| Per progettazione dello stampo | Stampo a bava (Flash Type Mold) | Consente la fuoriuscita del materiale in eccesso (bava); economico e comune. | Pezzi di uso generale dove la minimizzazione dei costi degli utensili è una priorità. |

| Stampo Positivo (Positive Type Mold) | Crea una tenuta perfetta; massimizza la densità e l'uniformità del pezzo. | Applicazioni che richiedono la massima densità e il minimo spreco, con un controllo preciso del materiale. | |

| Stampo Semi-Positivo (Semi-Positive Mold) | Una progettazione ibrida che consente una fuoriuscita limitata della bava; bilancia qualità e controllo. | Un buon equilibrio tra qualità del pezzo e controllo del processo, più tollerante di uno stampo positivo. |

Pronto a selezionare il processo di stampaggio a compressione ottimale per i requisiti specifici del tuo pezzo? La scelta tra BMC, SMC e diverse progettazioni di stampi influisce direttamente sulla resistenza, sulla complessità e sul costo del prodotto finale.

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo necessari per supportare i tuoi test sui materiali e lo sviluppo dei processi. Sia che tu stia lavorando con composti termoindurenti o ottimizzando le prestazioni dello stampo, le nostre soluzioni aiutano a garantire qualità ed efficienza.

Contatta oggi i nostri esperti per discutere come possiamo supportare i progetti di stampaggio a compressione del tuo laboratorio e aiutarti a ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Macchina comprimitrice per compresse singola e macchina comprimitrice rotativa per la produzione di massa per TDP

Domande frequenti

- Come lavorare con gli stampi in ceramica? Padroneggiare l'arte della colatura per risultati consistenti

- Qual è la differenza tra la formatura con sacco umido e la formatura con sacco asciutto? Scegli il processo composito giusto

- Quale funzione svolge uno stampo in grafite durante la pressatura a caldo sottovuoto? Ottimizza il tuo processo di sinterizzazione di Mg(Al1-xCrx)2O4

- Perché sono necessari stampi in grafite ad alta resistenza per i compositi Cu/Ti3SiC2/C/MWCNTs? Garantire la precisione a 950°C

- Qual è la funzione di uno stampo metallico nella formatura a freddo di ceramiche Al2O3/ZrO2? Ottenere una sagomatura di precisione

- Perché sono raccomandati stampi in PTFE o acciaio di alta qualità per i provini di geopolimero? Garantire l'integrità dei dati e un facile distacco

- Quali ruoli svolgono gli stampi in grafite nella produzione di materiali superduri? Ottimizza la sinterizzazione con strumenti di alta precisione

- Quali sono le funzioni degli stampi in PEEK e delle aste in titanio? Strumenti essenziali per il test di batterie allo stato solido