Il metodo di raffreddamento dopo il trattamento termico, noto come tempra, è un passaggio critico che determina le proprietà finali di un metallo. I metodi principali prevedono l'immersione del componente riscaldato in un liquido come salamoia, acqua o olio, oppure il raffreddamento in un'atmosfera gassosa controllata utilizzando aria, azoto o argon. La scelta del mezzo determina la velocità di raffreddamento, che a sua volta controlla la microstruttura, la durezza e la tenacità del materiale.

La selezione di un metodo di tempra non riguarda solo il raffreddamento del pezzo; è una decisione ingegneristica precisa. La velocità e il mezzo della tempra sono scelti per ottenere una struttura metallurgica target gestendo al contempo rischi come distorsione, cricche e ossidazione superficiale.

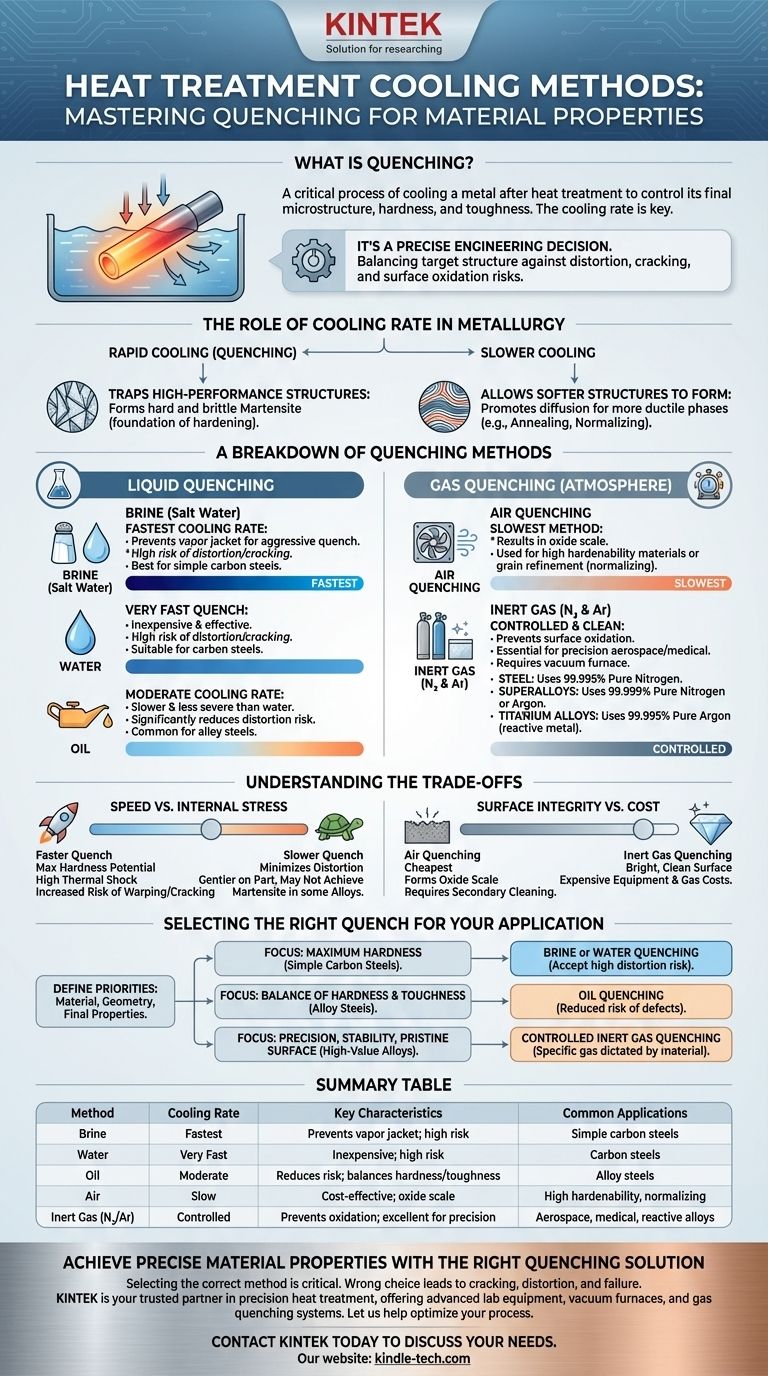

Il ruolo della velocità di raffreddamento in metallurgia

L'intero scopo della tempra è controllare la trasformazione di fase del metallo mentre si raffredda. Manipolando la velocità di raffreddamento, è possibile bloccare microstrutture desiderabili e non in equilibrio.

Intrappolare strutture ad alte prestazioni

Per materiali come l'acciaio, il riscaldamento ad alta temperatura (austenitizzazione) dissolve il carbonio nella matrice di ferro. Il raffreddamento rapido intrappola questa struttura, costringendola a trasformarsi in martensite, una fase molto dura e fragile. Questa è la base dell'indurimento.

Consentire la formazione di strutture più morbide

Il raffreddamento più lento consente agli atomi più tempo per diffondersi e formare strutture più morbide e duttili come perlite o bainite. Processi come la ricottura o la normalizzazione utilizzano un raffreddamento lento per ammorbidire un materiale, alleviare le tensioni interne e affinare la sua struttura granulare.

Una panoramica dei metodi di tempra

I metodi di tempra sono ampiamente classificati in base al mezzo utilizzato. Ciascuno offre un diverso livello di severità e controllo del raffreddamento.

Tempra in liquido

Questa è la categoria più comune, caratterizzata da una rapida estrazione del calore attraverso il contatto diretto con un liquido.

- Salamoia (acqua salata): Fornisce la velocità di raffreddamento più rapida. Il sale aiuta a rompere la guaina di vapore isolante che può formarsi attorno al pezzo, garantendo una tempra più uniforme e aggressiva.

- Acqua: Offre una tempra molto rapida, ma è meno severa della salamoia. È economica ed efficace ma comporta un alto rischio di distorsione e cricche del pezzo, specialmente in geometrie complesse.

- Olio: Più lento dell'acqua, fornisce una tempra meno severa. Ciò riduce significativamente il rischio di distorsione e cricche, rendendolo una scelta comune per molti acciai legati.

Tempra in gas

Conosciuto anche come tempra in atmosfera, questo metodo viene utilizzato quando il controllo, l'integrità superficiale e la minimizzazione della distorsione sono fondamentali. Viene tipicamente eseguito all'interno di un forno a vuoto.

- Tempra ad aria: Questo è il metodo più lento, spesso indicato come normalizzazione per gli acciai. Viene utilizzato per materiali con elevata temprabilità (che si induriscono anche con un raffreddamento lento) o quando l'obiettivo è affinare la struttura granulare piuttosto che raggiungere la massima durezza.

- Gas inerte (azoto e argon): Questo è un metodo ad alte prestazioni essenziale per applicazioni aerospaziali e mediche. Il raffreddamento con gas inerte ad alta purezza previene completamente l'ossidazione superficiale. La scelta del gas è critica e dipende dal materiale.

- Acciaio: Tipicamente temprato con azoto puro al 99,995%.

- Superleghe: Richiedono una purezza maggiore, utilizzando azoto o argon al 99,999%.

- Leghe di titanio: Queste sono reattive e richiedono un gas veramente inerte come l'argon al 99,995% per prevenire contaminazione e infragilimento.

Comprendere i compromessi

La scelta di un metodo di tempra implica il bilanciamento di priorità contrastanti. Non esiste un unico metodo "migliore"; esiste solo il metodo più appropriato per un materiale specifico e il risultato desiderato.

Velocità vs. stress interno

Il compromesso principale è tra il raggiungimento della durezza desiderata e il mantenimento della stabilità dimensionale.

- Le tempre più rapide (salamoia, acqua) massimizzano il potenziale di durezza ma introducono un significativo shock termico e stress interni, aumentando il rischio di deformazione o cricche.

- Le tempre più lente (olio, gas) sono più delicate sul pezzo, minimizzando la distorsione. Tuttavia, potrebbero non essere abbastanza veloci da raggiungere la struttura martensitica richiesta in leghe con minore temprabilità.

Integrità superficiale vs. costo

L'ambiente di tempra influisce direttamente sulla superficie del pezzo.

- La tempra ad aria è la più economica ma comporta la formazione di scaglia di ossido, che spesso richiede un'operazione di pulizia secondaria come la sabbiatura.

- La tempra in gas inerte offre una superficie brillante e pulita direttamente dal forno, ma richiede costose apparecchiature a vuoto e il costo continuo di gas ad alta purezza.

Compatibilità dei materiali

Il mezzo di tempra deve essere chimicamente compatibile con la lega metallica in trattamento. Una scelta sbagliata può rovinare il materiale. Come notato, i metalli reattivi come il titanio non possono essere esposti all'ossigeno o persino all'azoto ad alte temperature e quindi richiedono l'uso di argon.

Selezione della tempra giusta per la tua applicazione

La tua scelta deve essere guidata dal materiale, dalla geometria del pezzo e dalle proprietà finali che devi ottenere.

- Se il tuo obiettivo primario è la massima durezza negli acciai al carbonio semplici: La tempra in salamoia o acqua è efficace, ma devi accettare l'alto rischio di distorsione e cricche.

- Se il tuo obiettivo primario è un buon equilibrio tra durezza e tenacità negli acciai legati: La tempra in olio è la scelta più comune e pratica, offrendo un rischio ridotto di difetti.

- Se il tuo obiettivo primario è la precisione, la stabilità dimensionale e una superficie incontaminata su leghe di alto valore: La tempra controllata in gas inerte è l'unica opzione affidabile, con il gas specifico dettato dal materiale stesso.

In definitiva, il processo di tempra è una manipolazione deliberata della metallurgia per produrre un componente che soddisfi i suoi requisiti ingegneristici specifici.

Tabella riassuntiva:

| Metodo di tempra | Velocità di raffreddamento | Caratteristiche chiave | Applicazioni comuni |

|---|---|---|---|

| Salamoia (acqua salata) | Più veloce | Previene la guaina di vapore; alto rischio di distorsione/cricche | Acciai al carbonio semplici che richiedono la massima durezza |

| Acqua | Molto veloce | Economica; alto rischio di distorsione/cricche | Acciai al carbonio |

| Olio | Moderata | Riduce il rischio di distorsione; bilancia durezza e tenacità | Acciai legati |

| Aria | Lenta | Economica; provoca scaglia di ossido | Materiali con elevata temprabilità, normalizzazione |

| Gas inerte (N₂/Ar) | Controllata | Previene l'ossidazione; eccellente per precisione e integrità superficiale | Aerospaziale, medico, leghe reattive (es. titanio) |

Ottieni proprietà dei materiali precise con la giusta soluzione di tempra

La scelta del metodo di tempra corretto è fondamentale per ottenere la durezza, la tenacità e la stabilità dimensionale desiderate nei componenti trattati termicamente. La scelta sbagliata può portare a cricche, distorsioni o al mancato rispetto delle specifiche di prestazione.

KINTEK è il tuo partner di fiducia nel trattamento termico di precisione. Siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati, inclusi forni a vuoto e sistemi di tempra a gas, progettati per risultati controllati e ripetibili. Sia che tu stia lavorando con acciai legati standard o superleghe reattive, la nostra esperienza ti garantisce la tecnologia giusta per ottimizzare il tuo processo di tempra.

Lascia che ti aiutiamo a migliorare le capacità del tuo laboratorio e a garantire il successo dei materiali.

Contatta KINTEK oggi per discutere le tue esigenze applicative specifiche e scoprire come le nostre soluzioni possono portare affidabilità e precisione ai tuoi processi di trattamento termico.

Guida Visiva

Prodotti correlati

- Circolatore refrigerante da 100L, circolatore d'acqua di raffreddamento per bagno a reazione a temperatura costante a bassa temperatura, bagno d'acqua di raffreddamento

- Circolatore refrigerante da 80L per bagno d'acqua e bagno di reazione a bassa temperatura a temperatura costante

- Circolatore a bagno d'acqua refrigerato da 30L Bagno di reazione a temperatura costante a bassa temperatura

- Circolatore di raffreddamento a bagno d'acqua refrigerato da 50 litri, bagno di reazione a temperatura costante a bassa temperatura

- Circolatore a bagno d'acqua refrigerata da 20L con circolazione a bassa temperatura e bagno di reazione a temperatura costante

Domande frequenti

- Perché è necessario dotare i sistemi di idrolisi del tutolo di mais di un raffreddamento rapido? Massimizzare la resa di glucosio e xilosio

- Qual è l'importanza di un sistema di raffreddamento ad acqua a ricircolo? Proteggi il tuo laboratorio e controlla la reazione

- Perché è necessario un sistema di circolazione di raffreddamento o un refrigeratore per l'SFE? Prevenire il blocco del gas e garantire il flusso ad alta pressione

- Perché è necessario un circolatore di raffreddamento ad alte prestazioni nella desalinizzazione a membrana di silice? Aumenta il trasferimento di massa del permeato

- Qual è il sistema di raffreddamento di un forno a induzione? Essenziale per una fusione sicura e affidabile