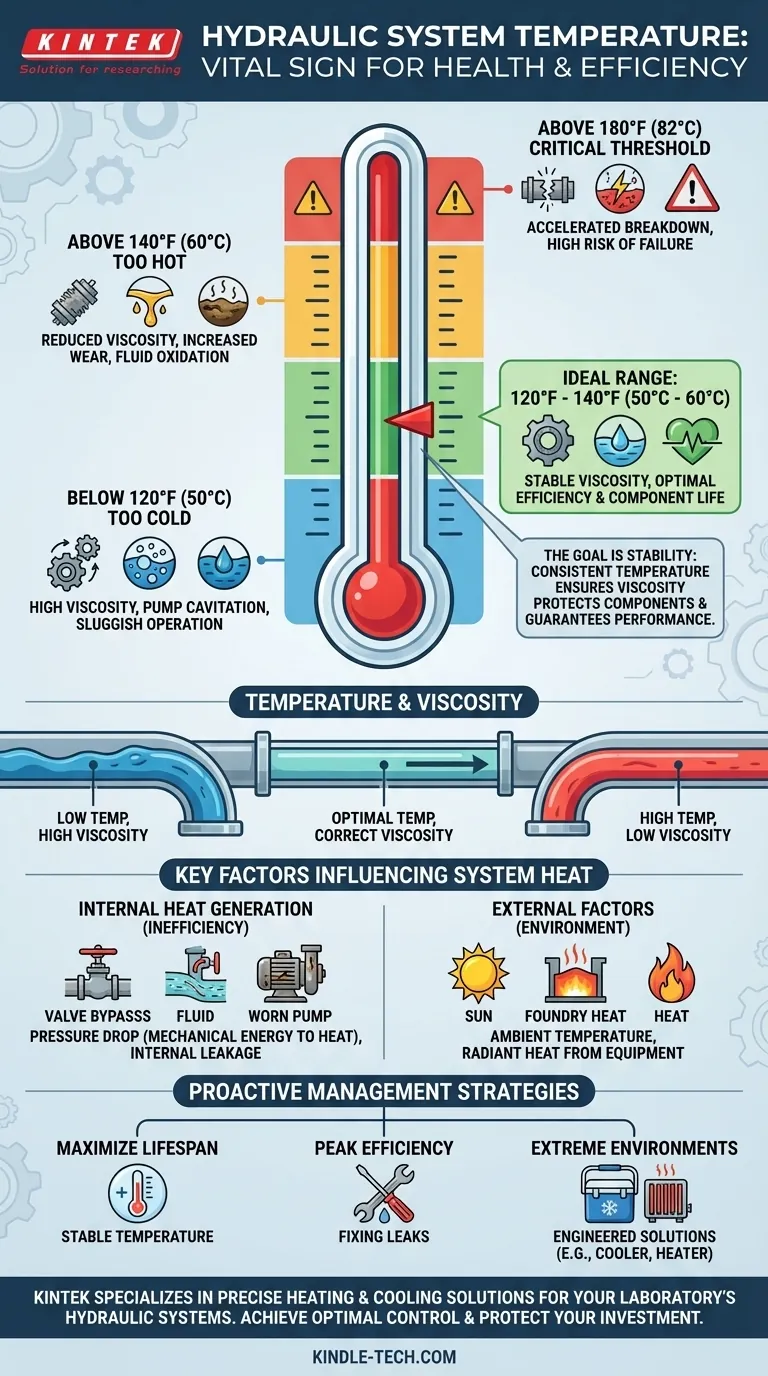

Nella maggior parte delle applicazioni industriali, la temperatura operativa ideale per un sistema idraulico è compresa tra 50°C e 60°C (120°F e 140°F). Sebbene i sistemi possano funzionare al di fuori di questo intervallo, superare gli 82°C (180°F) è una soglia critica in cui la degradazione del fluido accelera e il danno ai componenti diventa un rischio significativo.

La temperatura specifica di un sistema idraulico è meno importante della sua stabilità. L'obiettivo primario è mantenere una temperatura costante all'interno dell'intervallo ottimale per garantire che la viscosità del fluido idraulico rimanga stabile, proteggendo i componenti e garantendo prestazioni prevedibili.

Perché la temperatura è un indicatore critico della salute

La temperatura di un sistema idraulico è un indicatore diretto della sua efficienza operativa. Ogni unità di calore disperso è un'unità di energia sprecata, spesso generata da inefficienze all'interno del sistema stesso.

Il ruolo centrale della viscosità

La viscosità è la resistenza di un fluido allo scorrimento. La temperatura ha il maggiore impatto sulla viscosità dell'olio idraulico.

L'intero sistema, dalla pompa ai motori e alle guarnizioni, è progettato per funzionare con il fluido a una viscosità specifica. Mantenere la giusta temperatura è fondamentalmente mantenere la giusta viscosità.

I pericoli delle alte temperature

Quando il fluido idraulico diventa troppo caldo, la sua viscosità diminuisce, il che significa che diventa troppo sottile. Questo crea una cascata di problemi.

Il fluido sottile non può mantenere un film lubrificante adeguato tra le parti in movimento, portando a un aumento dell'attrito e dell'usura. Può anche bypassare le guarnizioni interne in pompe, cilindri e valvole, causando una perdita di pressione, efficienza e controllo.

Ancora più criticamente, temperature superiori a 82°C (180°F) accelerano drasticamente l'ossidazione del fluido. Questa rottura chimica crea morchia e vernice che intasano i filtri, bloccano le valvole e causano guasti prematuri ai componenti.

I problemi con le basse temperature

Quando il sistema è troppo freddo, la viscosità del fluido aumenta, il che significa che diventa troppo denso. Questa condizione sollecita anche il sistema.

Il fluido denso e freddo è difficile da aspirare dalla pompa dal serbatoio, il che può portare a carenze e cavitazione, la formazione e il collasso di bolle di vapore che possono erodere i componenti interni della pompa.

Questa elevata viscosità aumenta anche la pressione necessaria per muovere il fluido attraverso il sistema, sprecando energia e causando movimenti lenti e poco reattivi dell'attuatore fino a quando il sistema non si riscalda.

Fattori chiave che influenzano il calore del sistema

Comprendere da dove proviene il calore è il primo passo per gestirlo. Il calore in un sistema idraulico è generato internamente da inefficienze e assorbito esternamente dall'ambiente.

Generazione di calore interna

La stragrande maggioranza del calore viene generata internamente ogni volta che il fluido scorre da un'area ad alta pressione a una a bassa pressione senza svolgere un lavoro utile. Questa caduta di pressione è una conversione diretta dell'energia meccanica in calore.

Le fonti comuni includono valvole di sicurezza che bypassano il fluido, controlli di flusso e perdite interne in pompe o motori usurati. Un sistema efficiente è, per definizione, un sistema più freddo.

Il ruolo del serbatoio

Il serbatoio idraulico (o vasca) è la prima linea di difesa del sistema contro il calore. Fornisce un'ampia superficie per la dissipazione del calore nell'aria circostante.

Un serbatoio di dimensioni adeguate consente al fluido un "tempo di permanenza" sufficiente per raffreddarsi e per far fuoriuscire l'aria intrappolata prima di essere aspirato nuovamente nella pompa.

Fattori ambientali ed esterni

La temperatura ambiente dell'ambiente operativo è un fattore importante. Un sistema che opera in una fonderia calda assorbirà calore, mentre uno in un clima freddo lo perderà costantemente.

Il calore radiante proveniente da motori vicini o altre apparecchiature può anche aggiungere un carico termico significativo al sistema.

Fare la scelta giusta per il tuo sistema

La gestione proattiva della temperatura non consiste nel raggiungere un numero perfetto; si tratta di comprendere i tuoi obiettivi operativi e creare un ambiente stabile per le tue apparecchiature.

- Se il tuo obiettivo principale è massimizzare la durata dei componenti: Il tuo obiettivo è la stabilità. Cerca di mantenere il sistema costantemente nell'intervallo 50-60°C (120-140°F) per minimizzare la degradazione del fluido e l'usura.

- Se il tuo obiettivo principale è la massima efficienza: Indaga le fonti di calore. Le alte temperature sono spesso un sintomo di cadute di pressione, quindi trovare e riparare perdite interne o progetti di circuiti inefficienti abbasserà le temperature e ridurrà il consumo energetico.

- Se il tuo obiettivo principale è operare in ambienti estremi: Devi utilizzare soluzioni ingegnerizzate. Ciò significa installare scambiatori di calore (refrigeratori) di dimensioni corrette, riscaldatori per serbatoi e potenzialmente utilizzare fluidi idraulici multigrado progettati per mantenere la viscosità in un intervallo di temperatura più ampio.

In definitiva, trattare la temperatura del tuo sistema come un segno vitale è la chiave per garantirne la salute e l'affidabilità a lungo termine.

Tabella riassuntiva:

| Intervallo di temperatura | Condizione | Impatto principale |

|---|---|---|

| Sotto i 50°C (120°F) | Troppo freddo | Alta viscosità, cavitazione della pompa, funzionamento lento |

| 50°C - 60°C (120°F - 140°F) | Intervallo ideale | Viscosità stabile, efficienza ottimale e durata dei componenti |

| Sopra i 60°C (140°F) | Troppo caldo | Viscosità ridotta, maggiore usura, ossidazione del fluido |

| Sopra gli 82°C (180°F) | Critico | Degradazione accelerata del fluido, alto rischio di guasto dei componenti |

Il tuo sistema idraulico funziona troppo caldo o troppo freddo? Temperature instabili portano a sprechi di energia, usura prematura e costosi tempi di inattività. KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio, fornendo le precise soluzioni di riscaldamento e raffreddamento di cui i sistemi idraulici del tuo laboratorio hanno bisogno per funzionare in modo affidabile ed efficiente. Contattaci oggi stesso per discutere come possiamo aiutarti a raggiungere un controllo ottimale della temperatura e proteggere il tuo investimento. Mettiti in contatto tramite il nostro modulo di contatto!

Guida Visiva

Prodotti correlati

- Circolatore refrigerante da 100L, circolatore d'acqua di raffreddamento per bagno a reazione a temperatura costante a bassa temperatura, bagno d'acqua di raffreddamento

- Circolatore refrigerante da 80L per bagno d'acqua e bagno di reazione a bassa temperatura a temperatura costante

- Circolatore di raffreddamento da 5L per bagno termostatico a bassa temperatura

- Circolatore Termostatato Riscaldante Raffreddante da 80L per Bagno d'Acqua di Raffreddamento per Reazioni a Temperatura Costante Alta e Bassa

- Circolatore Riscaldante Refrigerante da 10L per Bagno d'Acqua Refrigerante per Reazione a Temperatura Costante Alta e Bassa

Domande frequenti

- Perché è necessaria una pressa idraulica da laboratorio prima della SPS? Garantire strati perfetti per le batterie a stato solido

- Quali sono gli esempi in cui viene applicata la pressa idraulica? Dalla forgiatura industriale alla preparazione di campioni da laboratorio

- Qual è la funzione di una pressa idraulica da laboratorio e di stampi di precisione? Garantire test elettrochimici affidabili

- Qual è la differenza tra una fresatrice (shaper) idraulica e una meccanica? Scegli la macchina giusta per la tua officina

- Come fa una pressa idraulica a garantire la qualità dei fogli compositi di polvere PBS/Baobab? Ottenere precisione nei test reologici

- C'è qualcosa che può sopravvivere a una pressa idraulica? Una guida alla resistenza dei materiali e alla fisica

- Cosa fa surriscaldare gli impianti idraulici? Diagnosi e risoluzione dei problemi di surriscaldamento

- Quanti tipi di presse idrauliche esistono? Una guida ai design del telaio per la tua applicazione