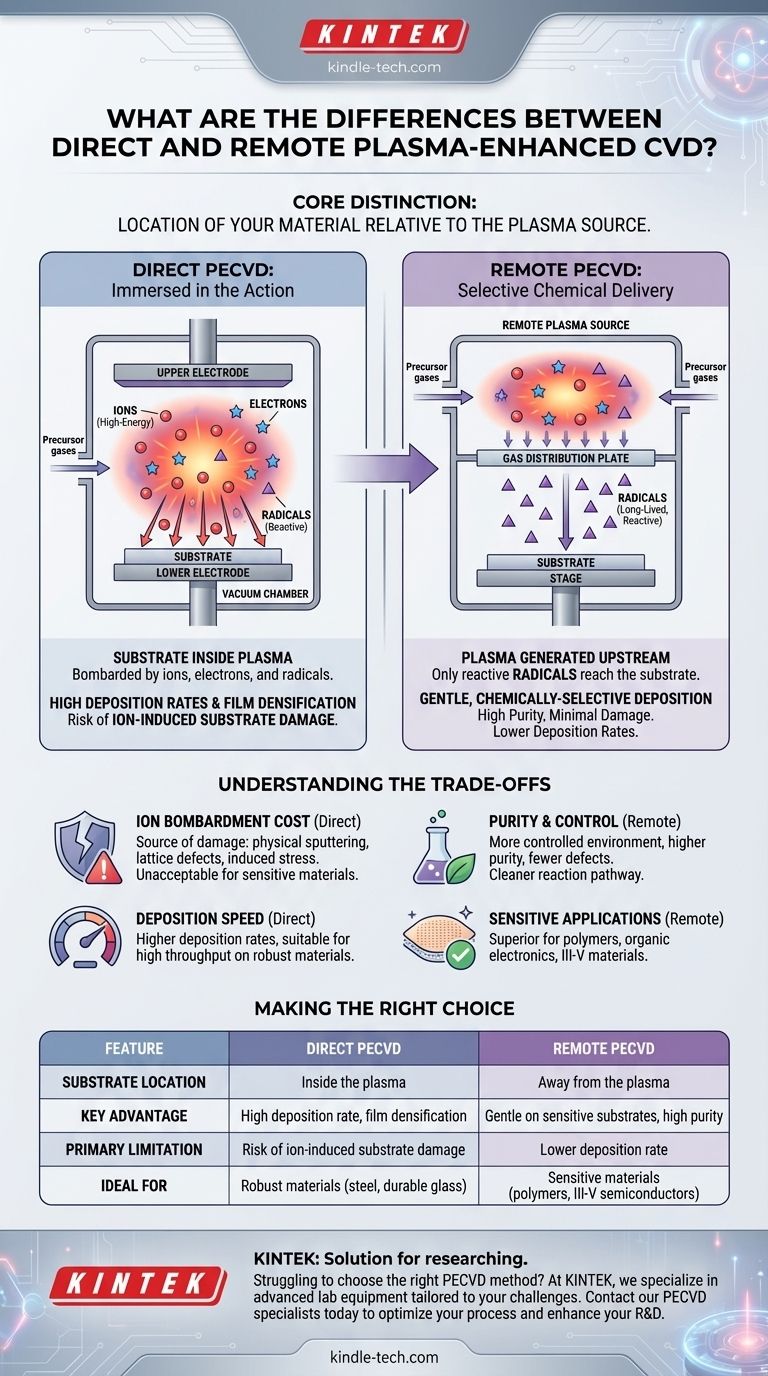

In sostanza, la differenza tra la deposizione chimica da vapore potenziata al plasma (PECVD) diretta e remota risiede nella posizione del materiale rispetto alla sorgente di plasma. Nel PECVD diretto, il substrato viene posizionato direttamente all'interno del plasma, esponendolo a un ambiente ad alta energia. Nel PECVD remoto, il plasma viene generato separatamente e solo le specie chimiche reattive desiderate vengono trasportate al substrato, proteggendolo da ioni dannosi.

La decisione tra PECVD diretto e remoto è un compromesso fondamentale tra l'intensità del processo e l'integrità del materiale. Il PECVD diretto offre maggiore energia e tassi di deposizione a costo di potenziali danni al substrato, mentre il PECVD remoto privilegia una deposizione delicata e chimicamente selettiva per applicazioni sensibili.

Il Ruolo del Plasma nel CVD

Prima di confrontare i due metodi, è essenziale capire perché il plasma viene utilizzato.

Perché Usare il Plasma?

La deposizione chimica da vapore (CVD) tradizionale si basa su alte temperature (spesso >600°C) per fornire l'energia necessaria a scomporre i gas precursori e depositare un film. Il CVD potenziato al plasma genera un gas altamente energetico e ionizzato — il plasma — utilizzando campi elettromagnetici.

Questo plasma fornisce un percorso energetico alternativo per le reazioni chimiche. Attivando i gas precursori nel plasma, l'intero processo può essere eseguito a temperature significativamente più basse (spesso <300°C), consentendo la deposizione su materiali che non possono sopportare il calore elevato, come polimeri o wafer semiconduttori pre-processati.

I Componenti di un Plasma

Un plasma non è una sostanza uniforme. È una complessa "zuppa" contenente elettroni ad alta energia, ioni positivi e molecole chimicamente reattive ma elettricamente neutre chiamate radicali. Comprendere i ruoli di questi componenti è la chiave per differenziare il PECVD diretto e remoto.

Diretto vs. Remoto: Una Storia di Due Geometrie

La disposizione fisica del reattore cambia fondamentalmente quali componenti del plasma interagiscono con il substrato.

PECVD Diretto: Immerso nell'Azione

In un sistema PECVD diretto, il substrato viene posizionato su uno degli elettrodi utilizzati per generare il plasma. È completamente immerso nel bagliore del plasma.

Ciò significa che il substrato è bombardato da tutto: radicali reattivi, elettroni e ioni ad alta energia. Il bombardamento ionico può essere sia una caratteristica che un difetto, poiché trasferisce una significativa energia cinetica alla superficie del film in crescita.

PECVD Remoto: Consegna Chimica Selettiva

In un sistema PECVD remoto, il plasma viene intenzionalmente generato "a monte" o in una camera separata, lontano dal substrato.

Gli ioni ed elettroni ad alta energia di breve durata si ricombinano e si neutralizzano prima di poter raggiungere la camera di deposizione. Solo i radicali più stabili e di lunga durata vengono trasportati dal flusso di gas alla superficie del substrato, dove reagiscono per formare il film. Questo disaccoppia efficacemente la generazione del plasma dalla deposizione del film.

Comprendere i Compromessi: Danno vs. Tasso di Deposizione

La scelta del metodo ha conseguenze dirette sulla qualità finale del film, sulla sopravvivenza del substrato e sull'efficienza del processo.

L'Alto Costo del Bombardamento Ionico

Sebbene l'energia del bombardamento ionico nel PECVD diretto possa talvolta essere utile per creare film densi, è anche una fonte primaria di danno. Questo può manifestarsi come sputtering fisico del substrato, creazione di difetti del reticolo cristallino e stress indotto nel film finale.

Per materiali elettronici sensibili come semiconduttori III-V o elettronica organica flessibile, questo danno è spesso inaccettabile. Il PECVD remoto elimina quasi completamente questo rischio mantenendo gli ioni energetici lontani dalla superficie.

La Ricerca della Purezza e del Controllo

L'ambiente ad alta energia del PECVD diretto può scomporre le molecole precursori in molti frammenti diversi. Ciò può portare all'incorporazione involontaria di impurità (come idrogeno o carbonio) nel film, alterandone le proprietà elettriche o ottiche.

Poiché il PECVD remoto consente un ambiente chimico più controllato sul substrato, generalmente produce film con maggiore purezza e meno difetti. Fornisce un percorso di reazione chimica "più pulito".

Quando la Velocità di Deposizione è la Priorità

Il flusso energetico costante dal bombardamento ionico nel PECVD diretto si traduce spesso in tassi di deposizione più elevati rispetto al PECVD remoto. Per applicazioni industriali in cui la produttività è una metrica chiave e il substrato è robusto (ad esempio, rivestimento di acciaio o vetro durevole), il PECVD diretto è spesso la scelta più economica.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metodo corretto richiede di dare priorità al risultato più critico.

- Se il tuo obiettivo principale è la deposizione su substrati sensibili (polimeri, elettronica organica, materiali III-V): Il PECVD remoto è la scelta superiore per prevenire danni irreversibili indotti dagli ioni.

- Se il tuo obiettivo principale è raggiungere il più alto tasso di deposizione possibile su un materiale robusto: Il PECVD diretto è generalmente più veloce ed efficiente, a condizione che le proprietà del film risultante soddisfino le tue esigenze.

- Se il tuo obiettivo principale è minimizzare i difetti del film e massimizzare la purezza chimica: Il PECVD remoto offre un controllo impareggiabile separando la violenta generazione di plasma dalla delicata crescita del film.

- Se stai depositando un rivestimento duro e durevole e hai bisogno di densificazione del film: Il bombardamento ionico nel PECVD diretto può essere un vantaggio, aiutando a compattare il film in crescita.

In definitiva, la tua scelta dipende da una chiara comprensione dei limiti del tuo substrato e dei requisiti di qualità del tuo film.

Tabella Riassuntiva:

| Caratteristica | PECVD Diretto | PECVD Remoto |

|---|---|---|

| Posizione del Substrato | All'interno del plasma | Lontano dal plasma |

| Vantaggio Principale | Alto tasso di deposizione, densificazione del film | Delicato sui substrati sensibili, alta purezza |

| Limitazione Principale | Rischio di danni al substrato indotti dagli ioni | Tasso di deposizione inferiore |

| Ideale Per | Materiali robusti (es. acciaio, vetro durevole) | Materiali sensibili (es. polimeri, semiconduttori III-V) |

Stai faticando a scegliere il metodo PECVD giusto per i tuoi materiali specifici e i requisiti di qualità del film?

In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati su misura per le sfide uniche del tuo laboratorio. Sia che tu stia lavorando con polimeri delicati che richiedono il tocco gentile del PECVD remoto o che tu abbia bisogno dell'alta produttività del PECVD diretto per applicazioni industriali, i nostri esperti possono aiutarti a selezionare la soluzione perfetta per ottimizzare il tuo processo di deposizione, proteggere i tuoi substrati e ottenere una qualità del film superiore.

Contatta oggi i nostri specialisti PECVD per discutere il tuo progetto e scoprire come KINTEK può migliorare la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione