La differenza fondamentale tra i processi di deposizione chimica da vapore (CVD) è la pressione operativa all'interno della camera di reazione. Questo singolo parametro determina quasi tutto il resto, dalla qualità e uniformità del film depositato alla velocità del processo e al costo delle apparecchiature. Sebbene tutti i metodi CVD comportino l'introduzione di gas reattivi che formano un film solido su un substrato riscaldato, la regolazione della pressione modifica drasticamente la fisica della deposizione.

Il principio fondamentale da comprendere è il compromesso tra pressione e qualità. L'abbassamento della pressione di processo generalmente produce film più puri e uniformi che possono conformarsi a forme complesse, ma ciò avviene a scapito di velocità di deposizione più lente e apparecchiature più costose e complesse.

Il ruolo della pressione nella CVD

La scelta tra CVD a pressione atmosferica (APCVD), CVD a bassa pressione (LPCVD) e altre varianti è una decisione ingegneristica radicata nel comportamento fisico dei gas. La pressione determina come le molecole di gas interagiscono tra loro e con la superficie del substrato.

Trasporto dei gas e cammino libero medio

A pressione atmosferica, le molecole di gas sono densamente impacchettate e collidono costantemente tra loro. Questo "cammino libero medio" breve (la distanza media percorsa da una molecola prima di una collisione) si traduce in un processo limitato dalla diffusione in cui i reagenti raggiungono il substrato in modo alquanto casuale e non uniforme.

Abbassando la pressione, il cammino libero medio aumenta significativamente. Le molecole viaggiano più lontano in linea retta, consentendo loro di raggiungere tutte le superfici del substrato, comprese le pareti inferiori e laterali di minuscole trincee, prima di reagire.

Reazione superficiale contro reazione in fase gassosa

L'alta pressione favorisce reazioni chimiche indesiderate nella fase gassosa sopra il substrato. Queste reazioni possono formare minuscole particelle che poi cadono sulla superficie, creando difetti e degradando la qualità del film.

Negli ambienti a bassa pressione, il processo diventa limitato dalla reazione superficiale. La deposizione avviene principalmente quando i gas reagenti si adsorbono direttamente sul substrato riscaldato, che è il meccanismo desiderato per creare un film di alta qualità, denso e ben aderente.

Conformità e copertura dei gradini

La conformità descrive quanto uniformemente un film riveste una superficie non piatta. Per la microelettronica con strutture 3D complesse, questo è fondamentale.

Poiché la bassa pressione consente alle molecole di gas di raggiungere tutte le superfici prima di reagire, i processi LPCVD e UHVCVD forniscono un'eccellente conformità. L'APCVD ad alta pressione, essendo limitata dalla diffusione, fornisce una conformità molto scarsa, creando film più spessi sulle superfici superiori e film molto più sottili all'interno delle trincee.

Una panoramica dei processi CVD chiave

Ogni processo CVD occupa una nicchia specifica definita dall'equilibrio tra velocità, costo e qualità del film.

CVD a pressione atmosferica (APCVD)

- Pressione: Pressione atmosferica standard (~100.000 Pa).

- Caratteristiche: Sistemi semplici, aperti o a nastro trasportatore consentono un throughput molto elevato e costi di apparecchiature bassi.

- Qualità del film: Generalmente bassa, con scarsa uniformità e conformità. Soggetta a contaminazione da particelle dovuta a reazioni in fase gassosa.

- Uso principale: Applicazioni in cui la velocità e il costo sono fondamentali e la perfezione del film non lo è, come la deposizione di spessi strati protettivi di ossido o alcuni strati nella produzione di celle solari.

CVD a bassa pressione (LPCVD)

- Pressione: Tipicamente 10 - 100 Pa.

- Caratteristiche: Richiede pompe per il vuoto e camere sigillate, aumentando i costi e la complessità. I processi vengono solitamente eseguiti in lotti di wafer.

- Qualità del film: Eccellente uniformità e alta conformità. La deposizione è guidata dalla reazione superficiale, che porta a film di elevata purezza.

- Uso principale: Il cavallo di battaglia dell'industria dei semiconduttori per la deposizione di film di polisilicio, nitruro di silicio e biossido di silicio di alta qualità.

CVD sub-atmosferica (SACVD)

- Pressione: Inferiore a quella atmosferica ma superiore a quella LPCVD (ad esempio, 10.000 - 60.000 Pa).

- Caratteristiche: Un compromesso progettato per ottenere migliori proprietà del film rispetto all'APCVD ma con velocità di deposizione superiori rispetto all'LPCVD.

- Qualità del film: Buona, specialmente per il riempimento di spazi con elevato rapporto di aspetto (un processo noto come "gap-fill"). Spesso utilizza chimica a base di ozono.

- Uso principale: Deposizione di film dielettrici come il biossido di silicio per l'isolamento di trincee poco profonde nei circuiti integrati.

CVD a vuoto ultra-elevato (UHVCVD)

- Pressione: Estremamente bassa, inferiore a 10⁻⁶ Pa.

- Caratteristiche: Richiede sistemi di vuoto molto costosi e complessi. Le velocità di deposizione sono estremamente lente.

- Qualità del film: La massima purezza e controllo possibili. Può depositare film strato atomico per strato atomico (epitassia), creando strutture cristalline perfette.

- Uso principale: Ricerca avanzata e fabbricazione di dispositivi ad alte prestazioni, come la crescita di strati epitassiali di silicio-germanio (SiGe) tesi per transistor ad alta velocità.

Comprendere i compromessi fondamentali

La scelta di un processo CVD non consiste mai nel trovare quello "migliore", ma quello più appropriato. La decisione comporta sempre la navigazione attraverso una serie di compromessi fondamentali.

Qualità contro throughput

Questo è il compromesso più critico. L'APCVD offre un throughput senza pari ma produce film di bassa qualità. L'UHVCVD produce film atomici perfetti ma è troppo lenta per la produzione di massa. L'LPCVD si colloca in un prezioso punto ottimale per molte applicazioni microelettroniche.

Conformità contro costo

Se il tuo dispositivo presenta trincee profonde o caratteristiche 3D complesse, hai bisogno dell'elevata conformità fornita da un processo a bassa pressione. Questa capacità, tuttavia, comporta il costo diretto di apparecchiature per il vuoto più costose, manutenzione e tempi di elaborazione più lunghi.

Purezza contro velocità

L'ambiente estremamente pulito dell'UHVCVD è necessario per creare film epitassiali privi di contaminanti. Questa pulizia si ottiene minimizzando i gas di fondo, il che significa anche rallentare l'introduzione dei gas reagenti, riducendo così drasticamente la velocità di deposizione.

Selezione del processo CVD corretto

La tua scelta deve essere guidata dai requisiti specifici del film che devi creare.

- Se la tua priorità principale è l'elevato throughput e il basso costo: L'APCVD è la scelta più adatta, specialmente per film spessi e non critici.

- Se la tua priorità principale sono film uniformi e di alta qualità per la microelettronica: L'LPCVD offre il miglior equilibrio tra qualità, conformità e velocità di produzione accettabili.

- Se la tua priorità principale è creare strati monocristallini ultra-puri per dispositivi avanzati: L'UHVCVD è l'unica opzione, nonostante il suo costo elevato e la bassa velocità.

- Se la tua priorità principale è riempire rapidamente spazi topografici impegnativi: Il SACVD offre un prezioso compromesso tra la velocità dei sistemi ad alta pressione e la qualità dell'LPCVD.

La scelta del metodo CVD corretto è una decisione ingegneristica critica che bilancia le caratteristiche desiderate del film rispetto ai vincoli pratici della velocità di produzione e del costo.

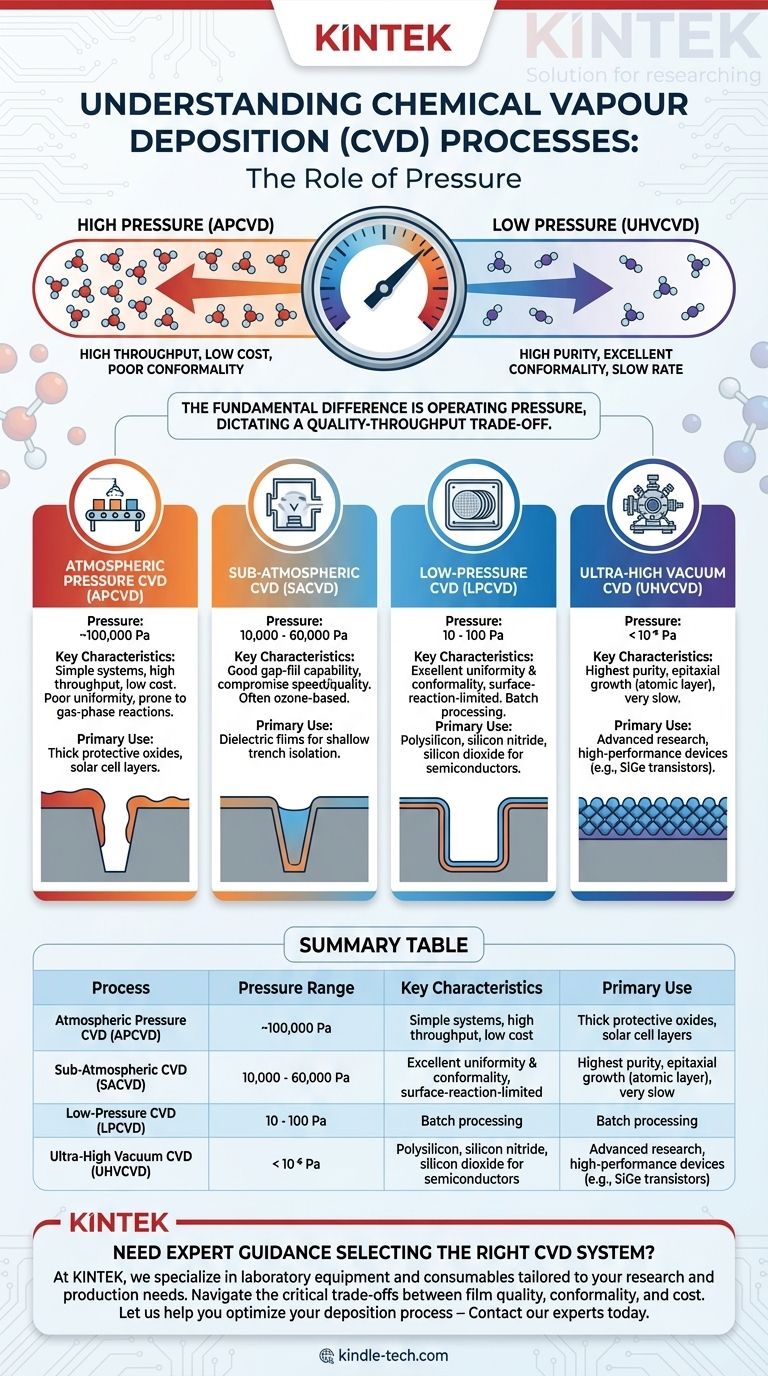

Tabella riassuntiva:

| Processo | Intervallo di pressione | Caratteristiche principali | Uso principale |

|---|---|---|---|

| APCVD | ~100.000 Pa | Alto throughput, basso costo, sistema semplice | Ossidi protettivi spessi, alcuni strati per celle solari |

| LPCVD | 10 - 100 Pa | Eccellente uniformità e conformità, elaborazione a lotti | Polisilicio, nitruro di silicio, biossido di silicio per semiconduttori |

| SACVD | 10.000 - 60.000 Pa | Buona capacità di riempimento degli spazi, compromesso tra APCVD e LPCVD | Film dielettrici per l'isolamento di trincee poco profonde |

| UHVCVD | < 10⁻⁶ Pa | Massima purezza, crescita epitassiale, deposizione molto lenta | Ricerca avanzata, dispositivi ad alte prestazioni come transistor SiGe |

Hai bisogno di una guida esperta per selezionare il sistema CVD giusto per la tua applicazione specifica?

In KINTEK, siamo specializzati nel fornire apparecchiature da laboratorio e materiali di consumo su misura per le tue esigenze di ricerca e produzione. Sia che tu abbia bisogno di APCVD ad alto throughput per rivestimenti convenienti o di UHVCVD ultra-puro per lavori avanzati sui semiconduttori, il nostro team può aiutarti a navigare nei compromessi critici tra qualità del film, conformità e costo.

Lascia che ti aiutiamo a ottimizzare il tuo processo di deposizione – Contatta oggi i nostri esperti per discutere le tue esigenze e trovare la soluzione CVD perfetta per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

Domande frequenti

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili