In sostanza, i difetti primari della sinterizzazione sono imperfezioni microstrutturali che compromettono l'integrità del pezzo finale, come porosità residua, crescita incontrollata dei grani e imprecisioni dimensionali come la deformazione. Questi problemi derivano da una mancata precisione nel controllo del processo di legame per diffusione, che è il cuore della sinterizzazione, dove le singole particelle di polvere vengono fuse in una massa solida.

Sebbene la sinterizzazione sia un metodo potente per creare componenti densi da materiali con alti punti di fusione, la sua sfida fondamentale risiede nella gestione del delicato equilibrio tra calore, tempo e pressione. Le deviazioni portano non solo a difetti materiali, ma espongono anche il processo a significativi rischi finanziari e normativi.

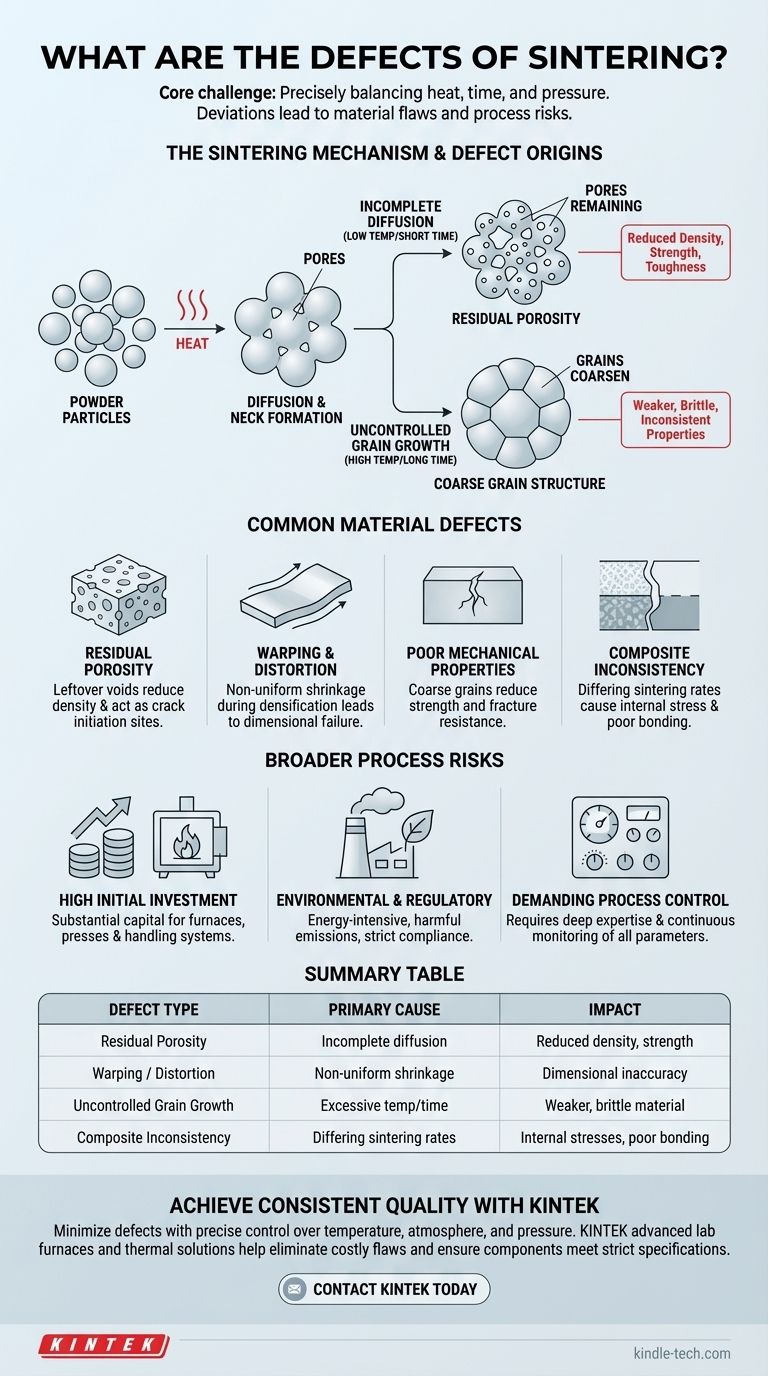

La Fonte dei Difetti: Il Meccanismo di Sinterizzazione

Per comprendere i difetti, dobbiamo prima comprendere il processo. La sinterizzazione trasforma un "corpo verde" di polvere, impacchettato in modo lasco, in un oggetto solido e denso.

Dalla Polvere allo Stato Solido

Il processo inizia riscaldando il materiale in polvere a una temperatura inferiore al suo punto di fusione. A queste alte temperature, gli atomi nei punti di contatto tra le particelle di polvere iniziano a diffondersi, creando e ingrandendo "colli" che legano le particelle tra loro.

Man mano che questa diffusione continua, i centri delle particelle si avvicinano, eliminando sistematicamente gli spazi vuoti (pori) tra di esse. Questo è ciò che aumenta la densità e la resistenza del pezzo.

Dove le Cose Vanno Storte: Diffusione Incompleta

I difetti spesso originano quando questo processo di diffusione è incompleto o non uniforme. Se la temperatura è troppo bassa o il tempo è troppo breve, i colli tra le particelle non si formeranno completamente e i pori rimarranno intrappolati all'interno del materiale.

Il Problema della Crescita Incontrollata dei Grani

Al contrario, se la temperatura è troppo alta o mantenuta troppo a lungo, i grani del materiale possono crescere eccessivamente. Sebbene ciò possa eliminare i pori, spesso porta a un prodotto finale più debole e più fragile con proprietà meccaniche incoerenti.

Difetti Materiali Comuni nei Componenti Sinterizzati

Le sfide nel controllo del meccanismo di sinterizzazione si manifestano come difetti specifici e misurabili nel componente finale.

Porosità Residua

Questo è il difetto più comune. I pori sono vuoti residui che non sono stati eliminati durante la densificazione. L'elevata porosità riduce la densità, la resistenza e la tenacità del materiale e può agire come siti di innesco per le cricche sotto stress.

Deformazione e Imprecisione Dimensionale

La sinterizzazione comporta quasi sempre un ritiro man mano che i pori vengono eliminati. Se questo ritiro non è perfettamente uniforme su tutto il pezzo — a causa di riscaldamento non uniforme o impacchettamento incoerente della polvere — il componente può deformarsi, distorcersi o non soddisfare le tolleranze dimensionali critiche.

Scarse Proprietà Meccaniche

Anche in un pezzo completamente denso, possono esistere difetti a livello microstrutturale. La crescita incontrollata dei grani porta a una struttura a grana grossa, che tipicamente riduce la resistenza del materiale e la resistenza alla frattura rispetto a un equivalente a grana fine.

Complessità con i Materiali Compositi

Quando si sinterizzano più materiali insieme (compositi), il processo diventa significativamente più complesso. Materiali diversi hanno temperature di sinterizzazione e velocità di diffusione diverse, rendendo difficile ottenere una struttura uniforme e ben legata senza introdurre stress interni o reazioni chimiche indesiderate.

Comprendere i Rischi di Processo più Ampi

Oltre ai difetti materiali, la sinterizzazione comporta significativi rischi operativi e finanziari che devono essere considerati.

Elevato Investimento Iniziale

L'attrezzatura necessaria per la sinterizzazione — forni ad alta temperatura, presse ad alta pressione e sistemi di movimentazione della polvere — rappresenta un investimento di capitale sostanziale. Per prodotti a basso volume, questa elevata barriera all'ingresso può rendere il processo economicamente non sostenibile.

Ostacoli Ambientali e Normativi

La sinterizzazione è un processo ad alta intensità energetica. Inoltre, la fase di riscaldamento iniziale spesso comporta la combustione di leganti organici utilizzati per modellare il corpo verde, che può rilasciare emissioni nocive. Ciò sottopone le operazioni a severe normative ambientali che possono influire sui tassi di produzione e aumentare i costi di conformità.

Controllo di Processo Esigente

La sinterizzazione non è un semplice processo "imposta e dimentica". Ottenere risultati coerenti e di alta qualità richiede una profonda esperienza e un controllo stretto e continuo su parametri chiave come i profili di temperatura, la pressione, l'atmosfera e le caratteristiche iniziali della polvere (dimensione e forma delle particelle).

Fare la Scelta Giusta per il Tuo Obiettivo

La valutazione della sinterizzazione richiede di bilanciare le sue capacità uniche con le sue sfide intrinseche. Il tuo obiettivo primario dovrebbe guidare la tua decisione.

- Se il tuo obiettivo principale è raggiungere la massima densità e resistenza: Devi investire in un controllo preciso del processo per minimizzare la porosità e gestire la dimensione dei grani, poiché queste sono le maggiori minacce all'integrità meccanica.

- Se il tuo obiettivo principale è produrre pezzi complessi, quasi a forma finale (near-net-shape): La tua sfida principale sarà gestire il ritiro non uniforme, richiedendo un'attenta progettazione degli utensili e potenzialmente la modellazione del processo per evitare la deformazione.

- Se il tuo obiettivo principale è una produzione sensibile ai costi o a basso volume: Devi valutare seriamente l'elevato costo del capitale delle attrezzature di sinterizzazione rispetto a metodi di produzione alternativi.

Comprendere questi potenziali difetti e rischi di processo è il primo passo fondamentale per sfruttare con successo le capacità uniche della sinterizzazione.

Tabella riassuntiva:

| Tipo di Difetto | Causa Primaria | Impatto sul Pezzo Finale |

|---|---|---|

| Porosità Residua | Diffusione incompleta (bassa temp/breve tempo) | Densità, resistenza e tenacità ridotte |

| Deformazione / Distorsione | Ritiro non uniforme durante la densificazione | Imprecisione dimensionale, mancato rispetto delle tolleranze |

| Crescita Incontrollata dei Grani | Temperatura o tempo eccessivi | Materiale più debole, più fragile con proprietà incoerenti |

| Inconsistenza del Composito | Diverse velocità di sinterizzazione dei materiali | Stress interni, scarsa adesione, reazioni chimiche |

Ottieni pezzi sinterizzati coerenti e di alta qualità con KINTEK.

Minimizzare difetti come porosità e deformazione richiede un controllo preciso su temperatura, atmosfera e pressione. KINTEK è specializzata in forni da laboratorio avanzati e soluzioni di trattamento termico progettate per le esigenti richieste della sinterizzazione. Le nostre attrezzature ti aiutano a eliminare costosi difetti, migliorare le proprietà dei materiali e garantire che i tuoi componenti soddisfino specifiche rigorose.

Lascia che i nostri esperti ti aiutino a ottimizzare il tuo processo di sinterizzazione. Contatta KINTEK oggi per discutere le esigenze specifiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

Domande frequenti

- In che modo il controllo preciso della temperatura influisce sulle leghe ad alta entropia FeCoCrNiMnTiC? Padroneggiare l'evoluzione microstrutturale

- Perché è necessario un ambiente di alto vuoto nelle apparecchiature di sinterizzazione per leghe TiAl? Garantire un legame metallico ad alta purezza

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Cos'è la reazione di sinterizzazione? Trasformare le polveri in solidi densi senza fusione

- Perché è necessario un alto vuoto per la sinterizzazione di Ti-43Al-4Nb-1Mo-0.1B? Garantire purezza e tenacità alla frattura