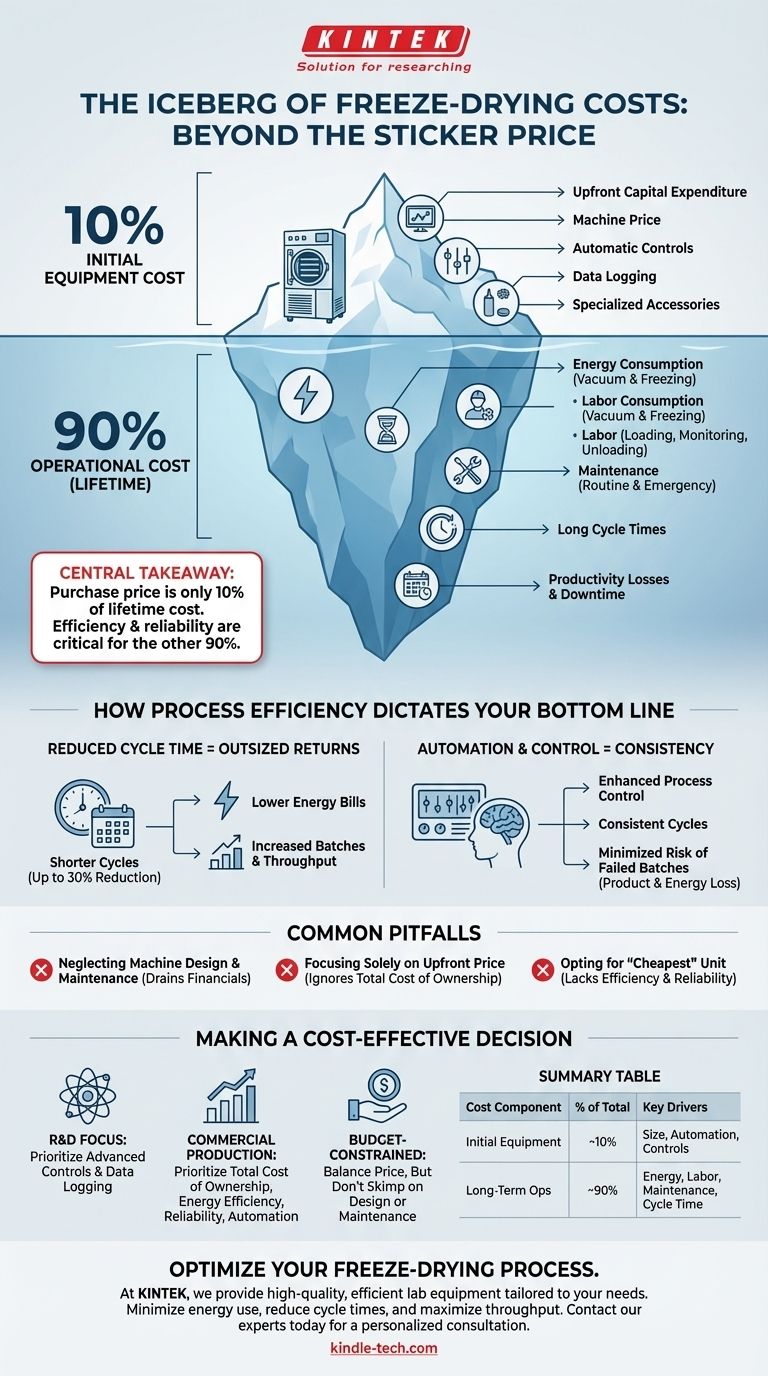

Per comprendere il costo della liofilizzazione, è necessario guardare ben oltre il prezzo di acquisto iniziale dell'attrezzatura. Sebbene la macchina stessa sia un investimento significativo, rappresenta solo una piccola frazione del costo totale. La stragrande maggioranza delle spese, circa il 90%, è legata al funzionamento a lungo termine del sistema.

Il messaggio centrale è questo: il prezzo di acquisto di un liofilizzatore è solo il 10% del suo costo totale. L'altro 90% è consumato dalle spese operative, rendendo l'efficienza e l'affidabilità i fattori più critici per la gestione del budget.

Decomposizione della ripartizione dei costi 10/90

L'errore più comune nella valutazione della liofilizzazione è concentrarsi esclusivamente sul prezzo di listino. Una vera analisi dei costi richiede la separazione della spesa in conto capitale una tantum dalle spese operative ricorrenti e molto più grandi.

L'esborso iniziale: il 10% del costo dell'attrezzatura

Questo è il costo iniziale e visibile dell'unità di liofilizzazione. Questo prezzo non è statico ed è influenzato da diversi fattori.

Funzionalità come i controlli automatici e le capacità di registrazione dati aumentano significativamente il prezzo iniziale. Tuttavia, offrono anche l'opportunità di migliorare il controllo del processo e ridurre i costi operativi a lungo termine.

Le dimensioni, la capacità e l'inclusione di accessori specializzati influenzeranno anche direttamente il prezzo di acquisto.

Il gigante nascosto: il 90% del costo operativo

Questo è il costo totale di gestione e manutenzione della macchina per tutta la sua vita utile. È qui che il tuo budget sarà protetto o eroso.

I principali fattori di costo operativo includono il consumo energetico, poiché i processi di congelamento e creazione del vuoto sono ad alta intensità energetica. Include anche la manodopera per il carico, il monitoraggio e lo scarico, nonché la manutenzione ordinaria e di emergenza.

Tempi di ciclo lunghi aumentano i costi di energia e manodopera per lotto, riducendo direttamente la produttività complessiva e la redditività della tua struttura.

Come l'efficienza del processo detta il tuo risultato finale

Poiché i costi operativi dominano il quadro finanziario, qualsiasi miglioramento nell'efficienza del processo offre un ritorno sull'investimento sproporzionato. L'obiettivo è minimizzare il costo per lotto.

L'impatto del tempo di ciclo

La durata del ciclo di liofilizzazione è una leva primaria per il controllo dei costi. Un processo ben ottimizzato può ridurre i tempi di essiccazione fino al 30%.

Questa riduzione abbassa direttamente le bollette energetiche e aumenta il numero di lotti che è possibile eseguire in un dato periodo, migliorando fondamentalmente la struttura dei costi.

Il ruolo dell'automazione e del controllo

Investire in una macchina con controlli migliori è un compromesso tra un costo iniziale più elevato e costi operativi a lungo termine inferiori.

Un controllo di processo migliorato porta a cicli più coerenti, ripetibili ed efficienti. Ciò minimizza il rischio di un lotto fallito, che rappresenta una perdita totale di prodotto, tempo ed energia.

Comprendere le insidie comuni

Molte organizzazioni spendono troppo per la liofilizzazione cadendo in trappole prevedibili. Riconoscerle è la tua prima linea di difesa.

Trascurare la progettazione e la manutenzione della macchina

Una macchina mal progettata o mal mantenuta è una fonte di continuo drenaggio finanziario. Questi problemi portano a perdite di produttività, maggiore consumo energetico e tempi di inattività imprevisti.

Optare per una macchina basata solo sul prezzo, senza considerare la qualità del suo design e la facilità di manutenzione, è un errore classico che gonfia il 90% dei costi operativi.

Concentrarsi esclusivamente sul prezzo iniziale

La macchina "più economica" è raramente la più conveniente. Un'unità a prezzo inferiore potrebbe mancare dell'efficienza, affidabilità o delle funzionalità di controllo che riducono il costo totale di proprietà.

Valuta sempre l'attrezzatura in base al suo costo operativo previsto, non solo al suo prezzo di acquisto.

Prendere una decisione economicamente vantaggiosa

Il tuo approccio ideale dipende dal tuo obiettivo primario. Abbina i tuoi criteri di acquisto al tuo obiettivo specifico per assicurarti di fare un investimento finanziario solido.

- Se il tuo obiettivo principale è la ricerca e sviluppo: Dai priorità ai sistemi con controlli avanzati e registrazione dati per darti la massima comprensione e controllo sul tuo processo.

- Se il tuo obiettivo principale è la produzione commerciale: Dai priorità al costo totale di proprietà, concentrandoti sull'efficienza energetica, l'affidabilità e l'automazione per minimizzare le spese operative a lungo termine.

- Se il tuo obiettivo principale è un progetto con vincoli di budget: Cerca un equilibrio, ma comprendi che risparmiare su un processo ben progettato o su un solido piano di manutenzione ti costerà inevitabilmente di più a lungo termine.

In definitiva, considerare la liofilizzazione come un investimento operativo a lungo termine, non solo un acquisto una tantum, è la chiave per prendere una decisione finanziariamente solida.

Tabella riassuntiva:

| Componente di costo | Percentuale del costo totale | Fattori chiave |

|---|---|---|

| Acquisto iniziale dell'attrezzatura | ~10% | Dimensioni della macchina, automazione, controlli, accessori |

| Costi operativi a lungo termine | ~90% | Consumo energetico, manodopera, manutenzione, tempo di ciclo |

Pronto a ottimizzare il tuo processo di liofilizzazione e ridurre significativamente i tuoi costi operativi a lungo termine?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità ed efficienti, su misura per le esigenze specifiche del tuo laboratorio. Le nostre soluzioni di liofilizzazione sono progettate pensando all'affidabilità e all'efficienza del processo, aiutandoti a minimizzare il consumo energetico, ridurre i tempi di ciclo e massimizzare la produttività.

Non lasciare che i costi nascosti erodano il tuo budget. Contatta i nostri esperti oggi per una consulenza personalizzata per trovare la soluzione più conveniente per i tuoi obiettivi di R&S o produzione!

Guida Visiva

Prodotti correlati

- Liofilizzatore da banco per uso di laboratorio

- Liofilizzatore da Laboratorio da Banco

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Vagli da Laboratorio e Setacciatrici

Domande frequenti

- Perché l'essiccazione per congelamento è preferita all'essiccazione termica per i cermet Fe-ZTA? Garantire una lavorazione della sospensione pura e omogenea

- Qual è la funzione dell'attrezzatura per il congelamento-scongelamento nell'idrogel Au-(PNiPAAm/PVA)? Ottenere un'attuazione fototermica ad alta velocità

- Perché un sistema di liofilizzazione da laboratorio è essenziale per la biomassa di fermentazione? Preservare l'integrità del campione per l'analisi

- Qual è lo scopo di un evaporatore? Il Componente Chiave Che Crea il Raffreddamento

- Perché l'essiccatore a liofilizzazione è preferito per l'essiccazione dei precursori di nanoparticelle di nichel? Previene l'agglomerazione dura ora