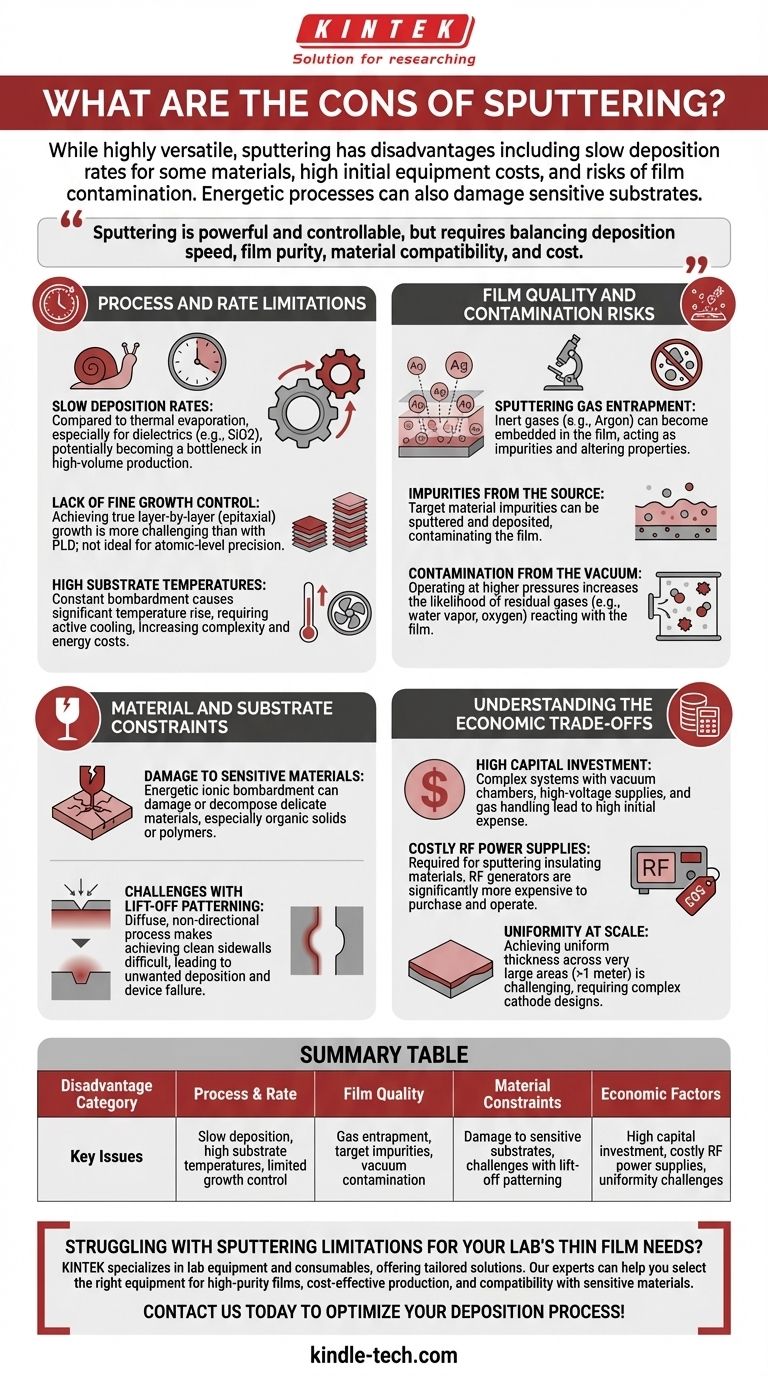

Sebbene sia molto versatile, gli svantaggi principali dello sputtering sono le sue velocità di deposizione relativamente lente per alcuni materiali, gli elevati costi iniziali delle apparecchiature e i rischi intrinseci di contaminazione del film. La natura energetica del processo può anche danneggiare substrati o materiali sensibili.

Lo sputtering è un metodo di deposizione potente e controllabile, ma non è privo di compromessi significativi. I suoi principali inconvenienti derivano dalla fisica del bombardamento ionico e dall'ambiente sottovuoto, creando un delicato equilibrio tra velocità di deposizione, purezza del film, compatibilità dei materiali e costo complessivo.

Limitazioni di Processo e Velocità

Lo sputtering è un processo fisico e la sua meccanica impone diversi vincoli operativi che possono influire sulla produttività e sulla precisione della produzione.

Basse Velocità di Deposizione

Rispetto all'evaporazione termica, lo sputtering può essere un processo molto più lento, specialmente per alcuni materiali come i dielettrici (ad esempio, SiO2). Questo può rappresentare un collo di bottiglia significativo negli ambienti di produzione ad alto volume in cui il tempo di ciclo è fondamentale.

Mancanza di Controllo Fine della Crescita

Ottenere una vera crescita strato per strato (epitassiale) è più impegnativo con lo sputtering rispetto a tecniche come la deposizione laser pulsata (PLD). Sebbene lo sputtering offra un buon controllo dello spessore, non è il metodo ideale per applicazioni che richiedono precisione a livello atomico.

Alte Temperature del Substrato

Il bombardamento costante di particelle può causare un aumento significativo della temperatura del substrato. Ciò richiede sistemi di raffreddamento attivi, che aggiungono complessità, aumentano i costi energetici e possono ridurre le velocità di produzione complessive.

Qualità del Film e Rischi di Contaminazione

La qualità di un film sputterato dipende fortemente dall'ambiente di processo, che introduce diverse potenziali fonti di contaminazione.

Intrappolamento di Gas di Sputtering

I gas inerti utilizzati per creare il plasma (tipicamente Argon) possono incorporarsi o rimanere intrappolati all'interno del film sottile in crescita. Questi atomi di gas intrappolati fungono da impurità e possono alterare le proprietà meccaniche o elettriche del film.

Impurità dalla Sorgente

Il materiale sorgente, o target, non è mai perfettamente puro. Le impurità presenti nel target possono essere sputterate insieme al materiale desiderato e depositate sul substrato, contaminando il film finale.

Contaminazione dal Vuoto

Lo sputtering opera spesso a una pressione più elevata (un vuoto peggiore) rispetto a processi come l'evaporazione. Ciò aumenta la probabilità che i gas residui nella camera (come vapore acqueo o ossigeno) reagiscano o vengano incorporati nel film.

Vincoli di Materiale e Substrato

L'elevata energia dello sputtering lo rende inadatto per alcuni tipi di materiali e processi di fabbricazione.

Danneggiamento di Materiali Sensibili

Il bombardamento ionico energetico può facilmente danneggiare o decomporre materiali delicati. Ciò è particolarmente vero per i solidi organici o i polimeri, che potrebbero non resistere al processo di sputtering.

Sfide nella Patternizzazione con Lift-Off

"Lift-off" è una tecnica comune per la patternizzazione di film sottili. Tuttavia, lo sputtering è un processo diffuso e non direzionale, il che rende molto difficile ottenere le pareti laterali pulite e nitide richieste per un lift-off di successo. Ciò può portare a una deposizione indesiderata di film sulle pareti laterali del pattern, causando il fallimento del dispositivo.

Comprendere i Compromessi Economici

Oltre ai limiti tecnici, lo sputtering comporta considerazioni finanziarie e operative significative.

Elevato Investimento di Capitale

I sistemi di sputtering sono macchine complesse che richiedono camere a vuoto sofisticate, alimentatori ad alta tensione e sistemi di gestione dei gas. Ciò si traduce in un elevato costo iniziale di capitale rispetto a metodi di deposizione più semplici.

Alimentatori RF Costosi

Per sputterare materiali isolanti elettricamente, è necessario un alimentatore a Radiofrequenza (RF) anziché una più semplice sorgente CC. I generatori RF sono significativamente più costosi da acquistare e utilizzare.

Uniformità su Scala

Sebbene eccellente per substrati più piccoli, ottenere uno spessore del film altamente uniforme su aree molto grandi (ad esempio, >1 metro) può essere difficile. Spesso richiede progetti di catodo complessi per garantire che la densità del plasma sia uniforme su tutta la superficie del target.

Lo Sputtering è la Scelta Giusta per la Tua Applicazione?

La scelta di una tecnica di deposizione richiede l'allineamento delle capacità del processo con il tuo obiettivo principale.

- Se la tua attenzione principale sono i film ad alta purezza per l'elettronica sensibile: Devi tenere conto del potenziale intrappolamento di gas e investire in target di elevata purezza e sistemi di vuoto eccellenti per mitigare la contaminazione.

- Se la tua attenzione principale è la produzione ad alto volume: Le basse velocità di deposizione per alcuni materiali e gli elevati costi energetici devono essere modellati attentamente per determinare se il costo per pezzo è accettabile.

- Se la tua attenzione principale è la deposizione su substrati sensibili o organici: Il bombardamento ionico intrinseco e il riscaldamento possono rendere lo sputtering inadatto, e si dovrebbero considerare metodi alternativi più "gentili".

Valutando queste limitazioni rispetto ai punti di forza dello sputtering nell'adesione del film e nella versatilità dei materiali, puoi prendere una decisione tecnicamente valida ed economicamente vantaggiosa per il tuo progetto.

Tabella Riassuntiva:

| Categoria di Svantaggio | Problemi Chiave |

|---|---|

| Processo e Velocità | Deposizione lenta, alte temperature del substrato, controllo limitato della crescita |

| Qualità del Film | Intrappolamento di gas, impurità del target, contaminazione del vuoto |

| Vincoli sui Materiali | Danneggiamento di substrati sensibili, sfide nella patternizzazione con lift-off |

| Fattori Economici | Elevato investimento di capitale, alimentatori RF costosi, sfide di uniformità |

Stai riscontrando limitazioni dello sputtering per le esigenze di film sottili del tuo laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo per laboratori, offrendo soluzioni su misura per superare le sfide di deposizione. I nostri esperti possono aiutarti a selezionare le apparecchiature giuste per garantire film di alta purezza, produzione economicamente vantaggiosa e compatibilità con materiali sensibili. Contattaci oggi per ottimizzare il tuo processo di deposizione e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barchetta di evaporazione per materia organica

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Set di barche di evaporazione in ceramica Crogiolo di allumina per uso di laboratorio

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili