Alla sua base, la sinterizzazione è un processo termicamente guidato che richiede una serie specifica di condizioni per trasformare un insieme di particelle in una massa solida e coerente. Le condizioni primarie sono un materiale di partenza in forma di polvere o particolato e una temperatura sufficientemente alta da consentire il movimento atomico, ma abbastanza bassa da evitare la fusione del materiale. Spesso viene applicata una pressione esterna per assistere e accelerare il processo.

La sinterizzazione non deve essere confusa con la fusione. La condizione fondamentale è fornire energia termica sufficiente — non per liquefare il materiale — ma per energizzare i suoi atomi, permettendo loro di diffondere attraverso i confini delle particelle e fondere la polvere in un oggetto denso e solido.

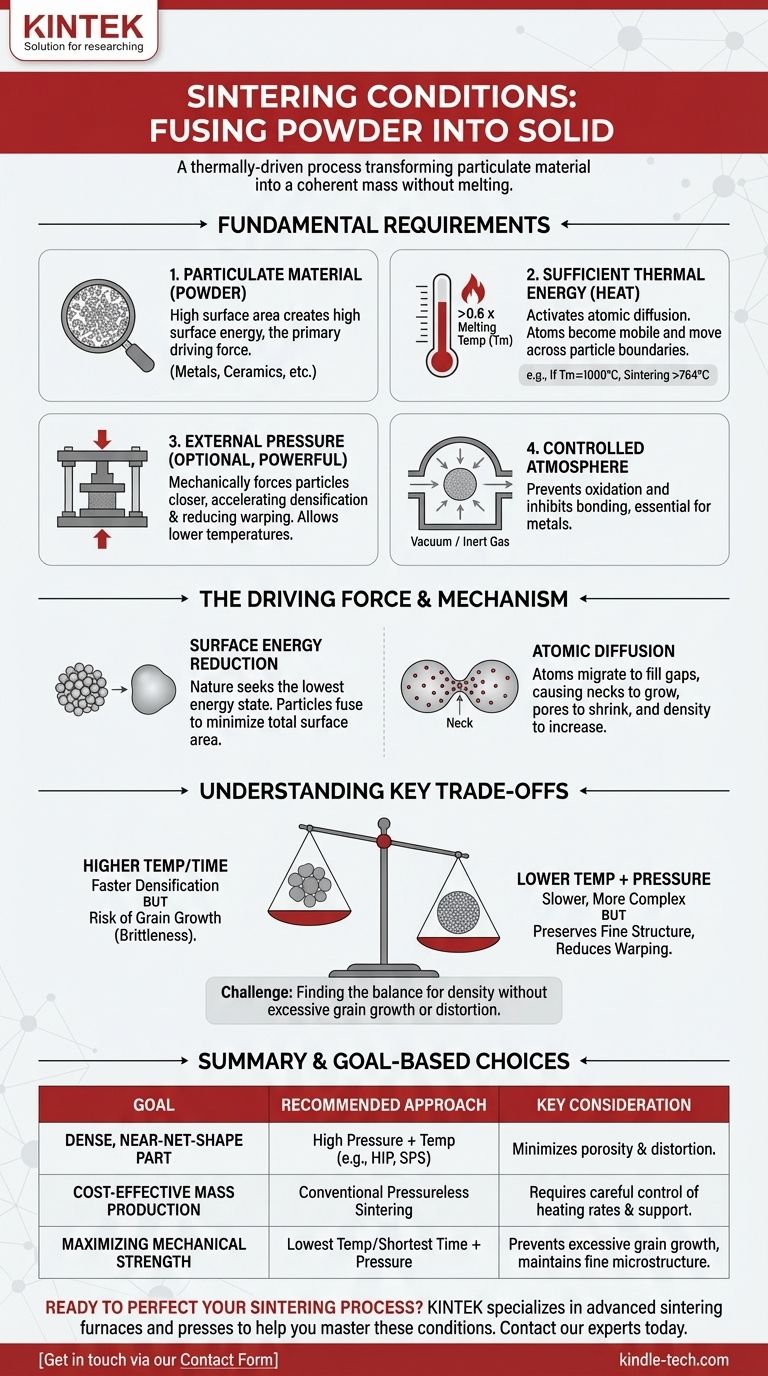

I Requisiti Fondamentali per la Sinterizzazione

Affinché la sinterizzazione avvenga, devono essere soddisfatte tre condizioni primarie: la giusta forma del materiale, energia termica sufficiente e, spesso, l'applicazione di pressione in un ambiente controllato.

Un Materiale di Partenza Particolato

La sinterizzazione inizia con una massa di particelle solide, tipicamente una polvere fine. Questa forma è essenziale perché fornisce un'elevata superficie totale.

Questa elevata superficie crea uno stato di alta energia superficiale. La riduzione di questa energia è la forza motrice fondamentale dietro l'intero processo di sinterizzazione. Il materiale può essere un metallo, una ceramica, una plastica o un composito.

Energia Termica Sufficiente (Calore)

Il calore è il catalizzatore più critico per la sinterizzazione. Fornisce l'energia necessaria per avviare la diffusione atomica.

Come regola generale, la temperatura di sinterizzazione per la maggior parte dei materiali è maggiore di 0,6 volte la loro temperatura di fusione assoluta (Tm). Ad esempio, se un metallo fonde a 1000°C (1273 K), il suo processo di sinterizzazione inizierà tipicamente sopra i 764°C (1273 K * 0,6).

Questa temperatura rende gli atomi all'interno del reticolo cristallino sufficientemente mobili da spostarsi da una particella all'altra dove si toccano, fondendole gradualmente insieme.

Il Ruolo della Pressione Esterna

Sebbene non sempre obbligatoria, la pressione è uno strumento potente nella sinterizzazione. Forza meccanicamente le particelle a un contatto più stretto.

Questo contatto ravvicinato riduce la distanza che gli atomi devono percorrere per diffondere, il che può accelerare significativamente il processo di densificazione o consentire che avvenga a una temperatura inferiore. Questo è il principio alla base di tecniche come la pressatura isostatica a caldo (HIP).

Un'Atmosfera Controllata

In molte applicazioni industriali, l'atmosfera in cui avviene la sinterizzazione è una condizione critica. Per i metalli, è spesso richiesto un vuoto o un'atmosfera di gas inerte (come l'argon) per prevenire l'ossidazione, che inibirebbe un'adeguata adesione tra le particelle.

La Forza Motrice: Perché la Sinterizzazione Avviene Davvero

Comprendere le condizioni è utile, ma comprendere il principio fisico sottostante è ciò che consente un vero controllo del processo. La sinterizzazione è fondamentalmente un processo di minimizzazione dell'energia.

Il Principio della Riduzione dell'Energia Superficiale

Una polvere fine ha un'enorme quantità di superficie rispetto al suo volume, il che corrisponde a un alto stato di energia superficiale. La natura cerca intrinsecamente lo stato energetico più basso possibile.

Proprio come una goccia d'acqua forma naturalmente una sfera per minimizzare la sua superficie, un insieme di particelle sotto calore si fonderà insieme per ridurre la sua superficie totale e, quindi, la sua energia totale.

Il Meccanismo della Diffusione Atomica

La "magia" della sinterizzazione avviene a livello atomico. Ad alte temperature, gli atomi nei punti di contatto tra le particelle (chiamati "colli") diventano mobili.

Questi atomi migrano per riempire gli spazi e i pori tra le particelle. Questo fa sì che i colli crescano e le particelle si fondano, riducendo il volume complessivo e aumentando la densità del componente.

Comprendere i Compromessi

L'interazione tra temperatura, pressione e tempo presenta compromessi critici che determinano le proprietà del prodotto finale.

Temperatura vs. Tempo

Temperature più elevate accelerano la diffusione e la densificazione, ma promuovono anche la crescita dei grani. Se i grani all'interno del materiale diventano troppo grandi, la parte finale può diventare fragile. Una sfida chiave è trovare la temperatura che raggiunga la densità rapidamente senza un'eccessiva crescita dei grani.

Deformazione e Ritiro

Durante la sinterizzazione convenzionale, senza pressione, la parte si ritira man mano che i pori vengono eliminati. Questo ritiro può essere non uniforme, portando a deformazioni o distorsioni, specialmente in geometrie complesse. Ciò è dovuto a fattori come la gravità e l'attrito con il supporto del forno.

La Pressione come Soluzione e Complicazione

L'applicazione di alta pressione può risolvere molti problemi. Consente temperature di sinterizzazione più basse (preservando una struttura a grana fine) e assicura una densificazione più uniforme, minimizzando la deformazione. Tuttavia, richiede attrezzature significativamente più complesse e costose.

Fare la Scelta Giusta per il Tuo Obiettivo

Le condizioni ottimali di sinterizzazione sono dettate interamente dal risultato desiderato per il componente finale.

- Se il tuo obiettivo principale è creare una parte densa, quasi a forma finale: Utilizza un processo che combini alta pressione e temperatura (come HIP o Sinterizzazione al Plasma a Scintilla) per minimizzare la porosità e la distorsione.

- Se il tuo obiettivo principale è una produzione di massa economica: La sinterizzazione convenzionale senza pressione è spesso la scelta più economica, ma richiede un attento controllo dei tassi di riscaldamento e del supporto della parte per gestire il ritiro.

- Se il tuo obiettivo principale è massimizzare la resistenza meccanica: Utilizza la temperatura più bassa possibile e il tempo più breve che raggiunga comunque la densità desiderata, spesso con pressione applicata, per prevenire un'eccessiva crescita dei grani e mantenere una microstruttura fine.

In definitiva, padroneggiare la sinterizzazione è una questione di controllo preciso dell'energia e della pressione per guidare il movimento atomico verso il risultato materiale desiderato.

Tabella Riepilogativa:

| Condizione | Scopo | Considerazione Chiave |

|---|---|---|

| Materiale in Polvere | Fornisce alta energia superficiale come forza motrice | Tipo di materiale (metallo, ceramica, ecc.) e dimensione delle particelle |

| Calore (>0.6 x Temp. di Fusione) | Consente la diffusione atomica per il legame delle particelle | Equilibrio tra densificazione e crescita dei grani |

| Pressione Esterna | Accelera il processo, migliora la densità, riduce la deformazione | Aumenta la complessità e il costo delle attrezzature |

| Atmosfera Controllata | Previene l'ossidazione e assicura un'adeguata adesione | Richiesto per materiali reattivi come i metalli |

Pronto a perfezionare il tuo processo di sinterizzazione e ottenere proprietà dei materiali superiori?

Il controllo preciso di temperatura, pressione e atmosfera è fondamentale per produrre componenti densi, resistenti e affidabili. KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi forni e presse per sinterizzazione, per aiutarti a padroneggiare queste condizioni.

Forniamo gli strumenti e l'esperienza per ottimizzare il tuo processo, sia che il tuo obiettivo sia una produzione di massa economica o la massimizzazione della resistenza meccanica. Contatta i nostri esperti oggi stesso per discutere le tue esigenze specifiche e scoprire come le nostre soluzioni possono migliorare i tuoi risultati.

Contattaci tramite il nostro Modulo di Contatto per iniziare la conversazione!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Qual è la funzione di un sistema VHPS nelle leghe CoCrFeNiMn? Raggiungere densità quasi teorica e alta purezza

- A quale temperatura sinterizza il carburo di tungsteno? Padroneggia il processo di sinterizzazione in fase liquida a 1350°C-1500°C

- Come contribuisce un sistema di ambiente sotto vuoto alla sinterizzazione per pressatura a caldo di B4C-CeB6? Sblocca la massima densità ceramica

- Quali sono i vantaggi della sinterizzazione sotto vuoto? Ottenere purezza, resistenza e prestazioni superiori

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6