Nella sua essenza, il processo di sinterizzazione consiste in tre componenti principali: la preparazione e la compattazione di un materiale in polvere, l'applicazione di calore mirato al di sotto del suo punto di fusione e un raffreddamento controllato. Questo processo termico innesca la diffusione atomica tra le particelle di polvere, fondendole in una massa solida e densa senza mai raggiungere uno stato liquido. È una tecnica fondamentale nella metallurgia delle polveri e nella ceramica, specialmente per materiali con punti di fusione estremamente elevati.

La sinterizzazione non è semplicemente cuocere una polvere; è una trasformazione precisa a livello atomico. Comprendere i suoi componenti ti permette di passare dal vederla come una ricetta al padroneggiare un metodo potente per controllare la densità finale, la resistenza e le prestazioni di un materiale.

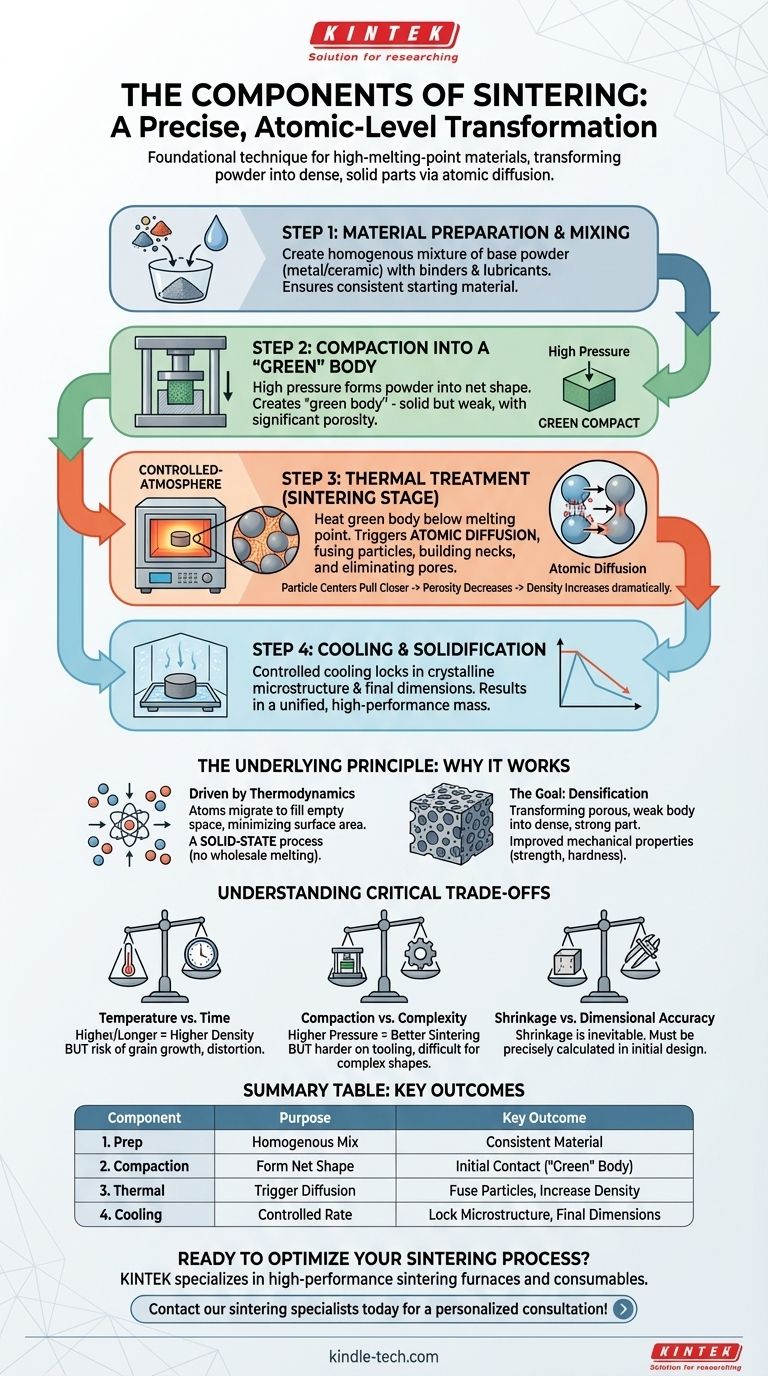

I Componenti Fondamentali del Processo di Sinterizzazione

Sebbene i dettagli varino in base al materiale e al risultato desiderato, il flusso di lavoro della sinterizzazione è universalmente costruito su alcune fasi chiave. Ogni fase ha uno scopo distinto nel trasformare la polvere sciolta in un pezzo unificato e ad alte prestazioni.

Fase 1: Preparazione e Miscelazione del Materiale

Prima che avvenga qualsiasi riscaldamento, la materia prima deve essere preparata. Ciò comporta la creazione di una miscela omogenea della polvere metallica o ceramica primaria.

Spesso vengono aggiunte altre sostanze. I leganti agiscono come una colla temporanea per tenere insieme le particelle, mentre i lubrificanti riducono l'attrito durante la fase di pressatura. Possono anche essere introdotti elementi di lega, come polvere di rame, per migliorare le proprietà finali.

Fase 2: Compattazione in un Corpo "Verde"

La polvere preparata viene posta in uno stampo e sottoposta ad alta pressione. Questa fase, nota come compattazione, forma la polvere nella forma netta desiderata.

L'oggetto risultante è chiamato "compatto verde" o corpo verde. È abbastanza solido da poter essere maneggiato, ma è meccanicamente debole e fragile, con una porosità significativa tra le particelle. L'obiettivo principale della compattazione è creare il maggior contatto possibile tra le particelle.

Fase 3: Trattamento Termico (Fase di Sinterizzazione)

Questo è il cuore del processo. Il corpo verde viene posto in un forno a atmosfera controllata e riscaldato secondo un profilo termico preciso.

Innanzitutto, a temperature più basse, vengono bruciati eventuali lubrificanti residui o leganti organici. Man mano che la temperatura aumenta—avvicinandosi, ma senza raggiungere, il punto di fusione del materiale—inizia la diffusione atomica. Gli atomi migrano attraverso i confini dove le particelle si toccano, costruendo efficacemente "colli" o ponti tra di loro.

Questi colli crescono, avvicinando i centri delle particelle. Questa azione elimina sistematicamente gli spazi vuoti dei pori, facendo sì che il pezzo si restringa e la sua densità aumenti drasticamente.

Fase 4: Raffreddamento e Solidificazione

Dopo aver mantenuto la temperatura di sinterizzazione per un tempo prestabilito, il componente viene raffreddato in modo controllato.

Questa fase finale è fondamentale per bloccare la microstruttura cristallina desiderata e gestire le dimensioni finali. Il pezzo si solidifica in una massa unica e unificata con proprietà di gran lunga superiori alla polvere di partenza.

Il Principio Sottostante: Perché Funziona la Sinterizzazione

Comprendere i passaggi è utile, ma comprendere la fisica alla base è ciò che consente un vero controllo del processo. La sinterizzazione è fondamentalmente una battaglia contro lo spazio vuoto all'interno di un materiale.

Dalla Polvere al Solido: Il Ruolo della Diffusione Atomica

Pensa alle particelle di polvere come a sfere microscopiche. La compattazione le preme insieme, ma rimangono spazi significativi. Il calore agisce da catalizzatore, fornendo agli atomi sulle superfici delle particelle energia sufficiente per muoversi.

Spinti dalla termodinamica, questi atomi migrano per riempire gli spazi tra le particelle, minimizzando l'area superficiale e creando uno stato a energia inferiore. Questo è un processo allo stato solido; il materiale si fonde atomo per atomo, senza la necessità di una fusione completa.

L'Obiettivo: Ridurre la Porosità e Aumentare la Densità

L'obiettivo primario della sinterizzazione è trasformare un corpo verde poroso e debole in un pezzo finale denso e resistente.

Man mano che la diffusione atomica chiude gli spazi tra le particelle, la porosità complessiva del materiale diminuisce e la sua densità aumenta. Questa densificazione è direttamente collegata ai miglioramenti nelle proprietà meccaniche come durezza, resistenza e durabilità.

Comprendere i Compromessi Critici

Ottenere un pezzo sinterizzato perfetto richiede di bilanciare diversi fattori in competizione. Una cattiva gestione di questi compromessi è la fonte di fallimento più comune.

Temperatura vs. Tempo

Temperature di sinterizzazione più elevate o tempi di mantenimento più lunghi generalmente si traducono in una maggiore densità. Tuttavia, un calore eccessivo può causare una indesiderata crescita del grano, che può rendere il materiale fragile. Aumenta anche il rischio di distorsione o cedimento.

Compattazione vs. Complessità

Una pressione di compattazione iniziale più elevata crea un corpo verde più denso con maggiore contatto tra le particelle, il che può portare a una sinterizzazione migliore e più uniforme. Tuttavia, una pressione estremamente elevata può essere gravosa per gli utensili, e le geometrie complesse dei pezzi possono rendere difficile ottenere una densità uniforme in tutto il compatto verde.

Ritiro vs. Precisione Dimensionale

La sinterizzazione non è un processo a cambiamento zero; man mano che la porosità viene eliminata, il pezzo si restringerà. Questo ritiro può essere significativo e deve essere calcolato e considerato con precisione nella progettazione iniziale dello stampo. Un ritiro non uniforme può portare a deformazioni e al mancato rispetto delle tolleranze dimensionali.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questi componenti ti permette di adattare il processo al tuo obiettivo specifico.

- Se la tua priorità principale è la massima resistenza e densità: Dai la priorità al controllo preciso del ciclo termico e considera metodi avanzati come la Sinterizzazione in Fase Liquida (LPS), in cui un materiale secondario si scioglie per accelerare la densificazione.

- Se la tua priorità principale è la produzione di geometrie complesse: Presta maggiore attenzione alla fase di compattazione per garantire una densità verde uniforme e calcola meticolosamente il ritiro per mantenere la precisione dimensionale.

- Se la tua priorità principale è la fabbricazione di materiali ad alto punto di fusione: Riconosci che la sinterizzazione è spesso l'unica via commercialmente valida per materiali come tungsteno, molibdeno o ceramiche tecniche che sono impraticabili da fondere e colare.

Padroneggiando questi componenti fondamentali, puoi ingegnerizzare deliberatamente le proprietà finali di un materiale a livello atomico.

Tabella Riassuntiva:

| Componente | Scopo | Risultato Chiave |

|---|---|---|

| 1. Preparazione della Polvere | Creare una miscela omogenea di polvere base, leganti e lubrificanti. | Materiale di partenza uniforme per una sinterizzazione costante. |

| 2. Compattazione | Pressare la polvere in un corpo "verde" usando alta pressione in uno stampo. | Forma la sagoma netta e crea il contatto iniziale tra le particelle. |

| 3. Trattamento Termico | Riscaldare il corpo verde al di sotto del suo punto di fusione in un forno controllato. | Innesca la diffusione atomica, fondendo le particelle e aumentando la densità. |

| 4. Raffreddamento Controllato | Raffreddare il pezzo sinterizzato a una velocità specifica. | Blocca la microstruttura finale e la precisione dimensionale. |

Pronto a ottimizzare il tuo processo di sinterizzazione? La giusta attrezzatura da laboratorio è fondamentale per un controllo preciso della temperatura e risultati coerenti. KINTEK è specializzata in forni di sinterizzazione ad alte prestazioni e materiali di consumo per la metallurgia delle polveri e la ceramica. I nostri esperti possono aiutarti a selezionare la soluzione perfetta per ottenere densità e resistenza superiori del materiale.

Contatta oggi stesso i nostri specialisti della sinterizzazione per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa