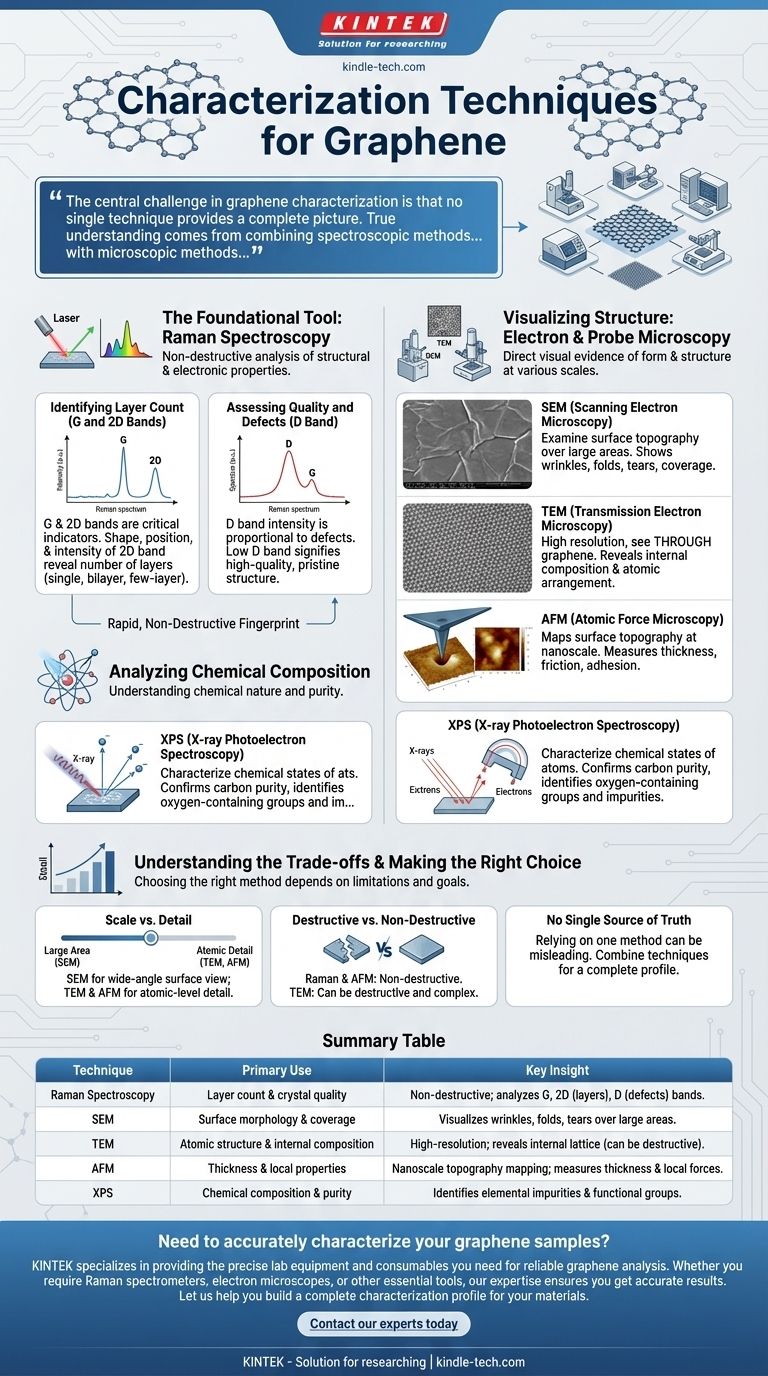

Per caratterizzare il grafene, si utilizza una suite di tecniche specializzate, ognuna delle quali fornisce un pezzo diverso del puzzle. I metodi principali includono la spettroscopia Raman per valutare il numero di strati e la qualità, la microscopia elettronica (SEM e TEM) per visualizzare le strutture superficiali e interne, la spettroscopia a raggi X per determinare gli stati chimici e la microscopia a forza atomica (AFM) per misurare le proprietà locali.

La sfida centrale nella caratterizzazione del grafene è che nessuna singola tecnica fornisce un quadro completo. La vera comprensione deriva dalla combinazione di metodi spettroscopici che rivelano la qualità e il numero di strati con metodi microscopici che visualizzano la struttura fisica.

Lo strumento fondamentale: la spettroscopia Raman

La spettroscopia Raman è probabilmente la tecnica più importante, rapida e non distruttiva per l'analisi del grafene. Utilizza la luce diffusa per fornire un'impronta digitale delle proprietà strutturali ed elettroniche del materiale.

Identificazione del numero di strati (bande G e 2D)

La banda G (intorno a 1587 cm⁻¹) e la banda 2D sono indicatori critici. La forma, la posizione e l'intensità della banda 2D, in particolare, sono altamente sensibili al numero di strati di grafene, consentendo una chiara distinzione tra campioni a strato singolo, doppio strato e a pochi strati.

Valutazione della qualità e dei difetti (banda D)

La presenza e l'intensità della banda D sono direttamente proporzionali al numero di difetti o deformità nel reticolo a nido d'ape del grafene. Una banda D a bassa intensità indica una struttura cristallina incontaminata e di alta qualità, cruciale per applicazioni elettroniche ad alte prestazioni.

Visualizzazione della struttura: microscopia elettronica e a sonda

Mentre la spettroscopia fornisce dati sulla qualità, la microscopia fornisce prove visive dirette della forma e della struttura del grafene a varie scale.

Esame della topografia superficiale (SEM)

La microscopia elettronica a scansione (SEM) viene utilizzata per esaminare la superficie del campione di grafene su aree relativamente ampie. Fornisce informazioni preziose su pieghe, ripiegamenti, strappi e copertura complessiva su un substrato.

Rivelazione della composizione interna (TEM)

La microscopia elettronica a trasmissione (TEM) offre una risoluzione molto più elevata, consentendo di vedere attraverso il grafene. Questa tecnica fornisce dettagli fini sulla composizione interna e sulla disposizione atomica degli atomi di carbonio nel reticolo.

Misurazione delle proprietà locali (AFM)

La microscopia a forza atomica (AFM) mappa la topografia superficiale su scala nanometrica, rendendola eccellente per misurare con precisione lo spessore di un fiocco di grafene. Può anche essere adattata per misurare proprietà locali come attrito, adesione e campi magnetici.

Analisi della composizione chimica

Oltre alla struttura fisica, è essenziale comprendere la natura chimica del grafene, soprattutto se è stato funzionalizzato o se le impurità sono un problema.

Caratterizzazione degli stati chimici (spettroscopia a raggi X)

Tecniche come la spettroscopia fotoelettronica a raggi X (XPS) vengono utilizzate per caratterizzare gli stati chimici degli atomi all'interno del campione. Questo può confermare la purezza del reticolo di carbonio e identificare eventuali gruppi funzionali contenenti ossigeno o altre impurità elementari.

Comprendere i compromessi

La scelta del metodo di caratterizzazione giusto richiede la comprensione dei suoi limiti e di ciò che è progettato per misurare.

Scala vs. Dettaglio

Il SEM fornisce una visione grandangolare della morfologia superficiale del materiale, mentre il TEM e l'AFM ingrandiscono per fornire dettagli a livello atomico. La scelta dipende dal fatto che sia necessario valutare l'uniformità su larga scala o la perfezione su scala atomica.

Distruttivo vs. Non Distruttivo

La spettroscopia Raman e l'AFM sono generalmente non distruttive, il che significa che il campione può essere utilizzato per ulteriori esperimenti. Al contrario, la preparazione del campione per il TEM può essere distruttiva e complessa.

Nessuna singola fonte di verità

Uno spettro Raman perfetto potrebbe indicare un'elevata qualità cristallina in un punto, ma un'immagine SEM potrebbe rivelare che il film complessivo è discontinuo. Affidarsi a un singolo metodo può portare a una conclusione incompleta e potenzialmente fuorviante sulla qualità complessiva del materiale.

Fare la scelta giusta per il tuo obiettivo

La strategia di caratterizzazione ottimale dipende interamente dalle informazioni che devi ottenere sul tuo campione di grafene.

- Se il tuo obiettivo principale è verificare il numero di strati e la qualità del cristallo: la spettroscopia Raman è il tuo primo passo essenziale per la sua velocità e precisione.

- Se il tuo obiettivo principale è visualizzare la copertura superficiale e la morfologia su larga scala: usa la microscopia elettronica a scansione (SEM) per ottenere una panoramica completa.

- Se il tuo obiettivo principale è confermare la struttura atomica e l'integrità interna: la microscopia elettronica a trasmissione (TEM) è lo strumento definitivo.

- Se il tuo obiettivo principale è analizzare la purezza chimica o la funzionalizzazione: usa un metodo come la spettroscopia fotoelettronica a raggi X (XPS).

In definitiva, una caratterizzazione completa si basa sulla combinazione intelligente di queste tecniche per costruire un profilo completo e affidabile del tuo materiale.

Tabella riassuntiva:

| Tecnica | Uso Primario | Informazione Chiave |

|---|---|---|

| Spettroscopia Raman | Numero di strati e qualità cristallina | Non distruttiva; analizza le bande G e 2D per gli strati, la banda D per i difetti. |

| SEM (Microscopia Elettronica a Scansione) | Morfologia e copertura superficiale | Visualizza pieghe, ripiegamenti e strappi su ampie aree. |

| TEM (Microscopia Elettronica a Trasmissione) | Struttura atomica e composizione interna | Alta risoluzione; rivela la disposizione interna del reticolo (può essere distruttiva). |

| AFM (Microscopia a Forza Atomica) | Spessore e proprietà locali | Mappatura topografica su scala nanometrica; misura spessore e forze locali. |

| XPS (Spettroscopia Fotoelettronica a Raggi X) | Composizione chimica e purezza | Identifica impurità elementari e gruppi funzionali. |

Hai bisogno di caratterizzare accuratamente i tuoi campioni di grafene?

KINTEK è specializzata nella fornitura delle precise attrezzature da laboratorio e dei materiali di consumo di cui hai bisogno per un'analisi affidabile del grafene. Che tu richieda spettrometri Raman per il controllo qualità, microscopi elettronici per l'imaging strutturale o altri strumenti essenziali, la nostra esperienza ti garantisce risultati accurati.

Lasciaci aiutarti a costruire un profilo di caratterizzazione completo per i tuoi materiali. Contatta i nostri esperti oggi per discutere le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

Domande frequenti

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali