In sostanza, la deposizione fisica da vapore (PVD) viene utilizzata per applicare rivestimenti in film sottili ad alte prestazioni sulla superficie di un materiale per migliorarne le proprietà. Le applicazioni chiave includono la creazione di rivestimenti densi e resistenti alla temperatura per componenti aerospaziali, la deposizione di strati duri e resistenti all'usura su utensili da taglio industriali e l'applicazione di pellicole ottiche e conduttive specializzate per semiconduttori e pannelli solari.

Il valore fondamentale della PVD risiede nella sua precisione. È un metodo di deposizione sottovuoto "a linea di vista" che trasferisce fisicamente un materiale puro su un substrato, rendendola la scelta ideale per creare strati superficiali ad altissime prestazioni dove è possibile un accesso diretto alla superficie.

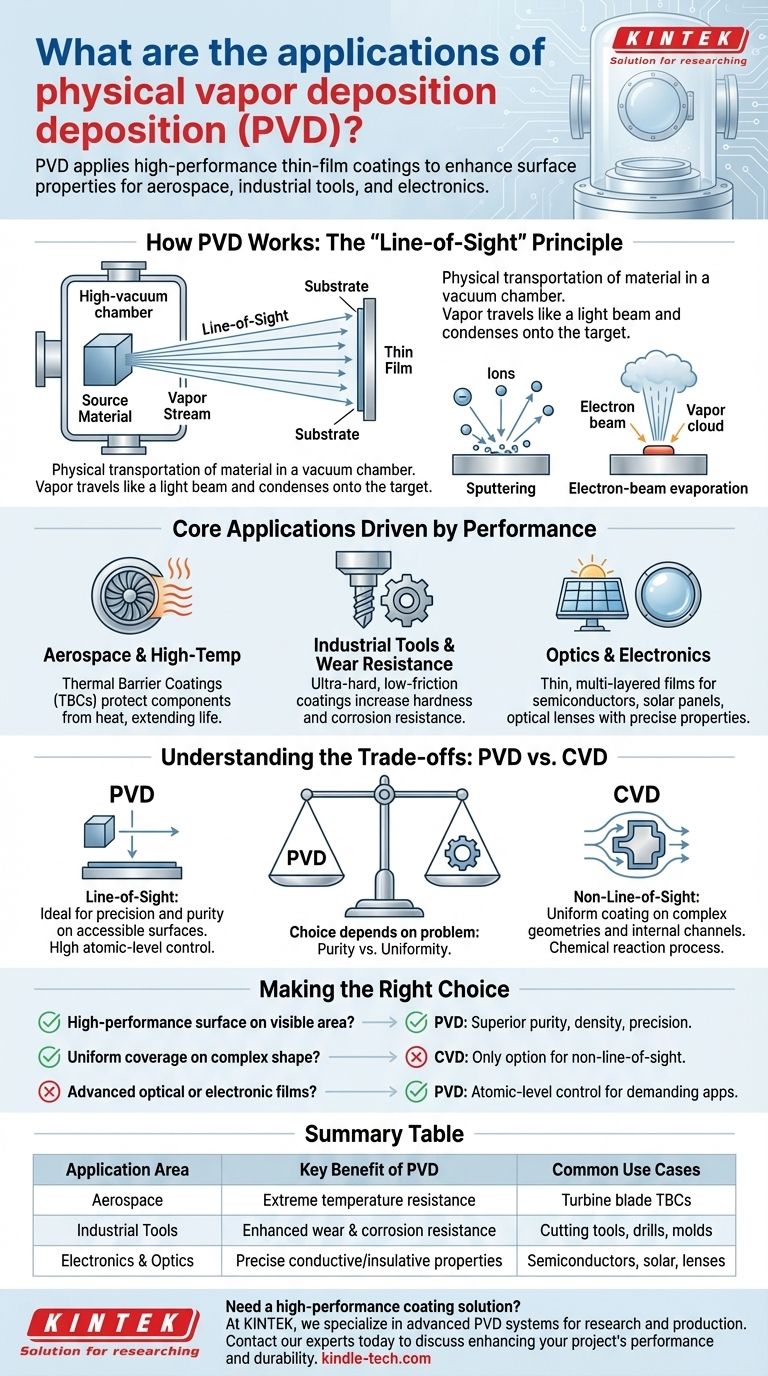

Come funziona la PVD: il principio della "linea di vista"

La deposizione fisica da vapore è fondamentalmente un processo di trasporto fisico. Opera all'interno di una camera ad alto vuoto dove un materiale sorgente solido viene convertito in vapore.

Questo vapore viaggia quindi in linea retta, come un raggio di luce, e si condensa sull'oggetto bersaglio, o substrato, formando un film sottile e denso.

Meccanismi PVD chiave

Due metodi comuni per vaporizzare il materiale sorgente sono lo sputtering e l'evaporazione.

Lo sputtering prevede il bombardamento del materiale sorgente con ioni ad alta energia, che rimuovono fisicamente atomi dalla sua superficie. Questi atomi espulsi si depositano quindi sul substrato.

L'evaporazione con fascio di elettroni utilizza un fascio di elettroni ad alta energia per riscaldare e vaporizzare il materiale sorgente, creando una nuvola di vapore che si condensa sulla parte in fase di rivestimento.

La caratteristica distintiva: controllo di precisione

Poiché il materiale viaggia in linea retta dalla sorgente al substrato, la PVD offre un controllo eccezionalmente preciso sullo spessore, la struttura e la purezza del film risultante. Questa precisione è fondamentale per le applicazioni avanzate in elettronica e ottica.

Applicazioni fondamentali guidate dalle prestazioni

Le applicazioni della PVD sono direttamente collegate ai benefici funzionali forniti dai suoi rivestimenti. Viene scelta quando una specifica proprietà superficiale, e non il materiale di base, è il fattore limitante per le prestazioni.

Aerospaziale e ambienti ad alta temperatura

Nell'industria aerospaziale, componenti come le pale delle turbine sono sottoposti a temperature estreme. La PVD viene utilizzata per applicare rivestimenti barriera termica (TBC).

Questi film ceramici densi agiscono come isolanti, proteggendo il metallo sottostante dai danni causati dal calore e prolungando la vita operativa e la durata del componente.

Utensili industriali e resistenza all'usura

Per utensili da taglio, punte da trapano e stampi, la modalità di guasto principale è l'usura e la corrosione. La PVD applica rivestimenti ultra-duri e a basso attrito.

Questi strati, spesso spessi solo pochi micron, aumentano drasticamente la durezza e la resistenza alla corrosione, consentendo agli utensili di durare più a lungo e di funzionare meglio in ambienti industriali difficili.

Ottica ed elettronica

La PVD è fondamentale per l'elettronica e l'ottica moderne. Viene utilizzata per depositare i film sottili multistrato necessari per la produzione di semiconduttori, pannelli solari e lenti ottiche.

La precisione del processo consente la creazione di film con proprietà riflettenti, antiriflesso, conduttive o isolanti specifiche essenziali affinché questi dispositivi funzionino correttamente.

Comprendere i compromessi: PVD rispetto a CVD

Per comprendere veramente il ruolo della PVD, è essenziale confrontarla con la sua alternativa principale: la deposizione chimica da vapore (CVD). La scelta tra le due dipende interamente dal problema che è necessario risolvere.

Il limite della "linea di vista" della PVD

Il più grande punto di forza della PVD, la sua deposizione diretta a linea di vista, è anche il suo limite principale. Non può rivestire efficacemente geometrie interne complesse o il "lato posteriore" di un oggetto che non è direttamente rivolto verso la sorgente di vapore.

La versatilità della CVD per geometrie complesse

La deposizione chimica da vapore, al contrario, è un processo senza linea di vista. Utilizza precursori chimici gassosi che reagiscono su tutte le superfici riscaldate di un substrato.

Ciò consente alla CVD di creare un rivestimento altamente uniforme su parti con forme intricate, fori e canali interni, cosa che sarebbe impossibile da coprire uniformemente per la PVD.

Purezza rispetto a uniformità

La PVD eccelle nel depositare materiali eccezionalmente puri con un controllo preciso dello spessore, ideale per applicazioni ottiche ed elettroniche.

La CVD eccelle nel creare rivestimenti altamente uniformi e conformi su forme complesse, rendendola ideale per applicazioni in cui una copertura completa ed uniforme è il requisito principale.

Fare la scelta giusta per il tuo obiettivo

I requisiti specifici della tua applicazione determineranno se la PVD o un'alternativa come la CVD sia la tecnologia appropriata.

- Se la tua attenzione principale è una superficie ad alte prestazioni su un'area visibile: La PVD è la scelta migliore per la sua purezza, densità e controllo preciso delle proprietà del film.

- Se la tua attenzione principale è una copertura uniforme su una forma complessa: La CVD è l'unica opzione pratica grazie al suo processo di reazione chimica senza linea di vista.

- Se la tua attenzione principale è la creazione di film ottici o elettronici avanzati: La PVD fornisce il controllo a livello atomico su spessore e composizione necessario per queste applicazioni esigenti.

In definitiva, la selezione della giusta tecnologia di deposizione inizia con una chiara comprensione della geometria del componente e della funzione superficiale richiesta.

Tabella riassuntiva:

| Area di applicazione | Vantaggio chiave del rivestimento PVD | Casi d'uso comuni |

|---|---|---|

| Aerospaziale | Resistenza estrema alla temperatura | Rivestimenti barriera termica (TBC) per pale delle turbine |

| Utensili industriali | Maggiore resistenza all'usura e alla corrosione | Utensili da taglio, punte da trapano e stampi |

| Elettronica e ottica | Proprietà conduttive/isolanti precise | Semiconduttori, pannelli solari, lenti ottiche |

Hai bisogno di una soluzione di rivestimento ad alte prestazioni per la tua attrezzatura da laboratorio?

In KINTEK, siamo specializzati nella fornitura di apparecchiature e materiali di consumo avanzati per laboratori, inclusi sistemi PVD, per soddisfare le vostre specifiche esigenze di ricerca e produzione. Sia che stiate sviluppando nuovi materiali semiconduttori, creando utensili più durevoli o facendo progredire componenti aerospaziali, la nostra esperienza può aiutarvi a ottenere proprietà superficiali superiori con precisione e affidabilità.

Contatta oggi i nostri esperti tramite il nostro Modulo di contatto per discutere come le nostre soluzioni PVD possono migliorare le prestazioni e la durata del tuo progetto.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura