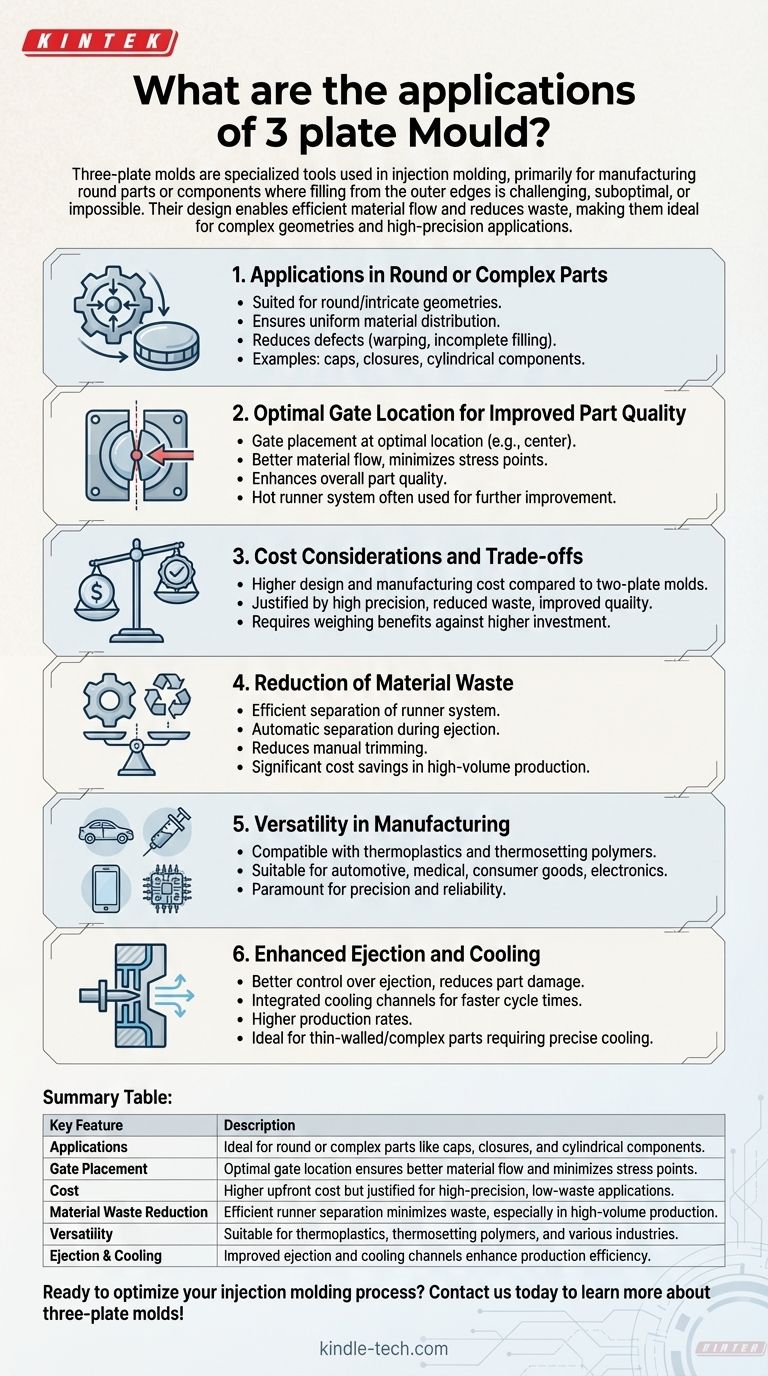

Gli stampi a tre piastre sono strumenti specializzati utilizzati nello stampaggio a iniezione, principalmente per la produzione di parti rotonde o componenti in cui il riempimento dai bordi esterni è difficile, subottimale o impossibile. Questi stampi consentono un posizionamento più preciso del punto di iniezione, spesso utilizzando un sistema a canale caldo, che migliora la qualità della parte ma comporta un costo maggiore. Il loro design consente un flusso di materiale efficiente e riduce gli sprechi, rendendoli ideali per geometrie complesse e applicazioni ad alta precisione. Di seguito, esploriamo in dettaglio le principali applicazioni e i vantaggi degli stampi a tre piastre.

Punti chiave spiegati:

-

Applicazioni in parti rotonde o complesse

- Gli stampi a tre piastre sono particolarmente adatti per la produzione di parti rotonde o componenti con geometrie intricate.

- Affrontano le sfide nel riempimento degli stampi dai bordi esterni, garantendo una distribuzione uniforme del materiale e riducendo difetti come deformazioni o riempimenti incompleti.

- Esempi includono tappi, chiusure e componenti cilindrici dove precisione e consistenza sono fondamentali.

-

Posizione ottimale del punto di iniezione per una migliore qualità della parte

- Il design degli stampi a tre piastre consente il posizionamento del punto di iniezione nella posizione più ottimale sulla parte, spesso vicino al centro o ad altre aree critiche.

- Ciò garantisce un migliore flusso del materiale, minimizza i punti di stress e migliora la qualità complessiva della parte stampata.

- Un sistema a canale caldo viene frequentemente utilizzato in combinazione con stampi a tre piastre per migliorare ulteriormente le prestazioni del punto di iniezione, sebbene aumenti i costi.

-

Considerazioni sui costi e compromessi

- Sebbene gli stampi a tre piastre offrano prestazioni superiori per parti complesse, sono più costosi da progettare e produrre rispetto agli stampi a due piastre.

- Il costo aggiuntivo è giustificato per applicazioni che richiedono alta precisione, riduzione degli sprechi e migliore qualità della parte.

- Le aziende devono valutare i benefici rispetto all'investimento iniziale più elevato quando scelgono stampi a tre piastre per i loro progetti.

-

Riduzione degli sprechi di materiale

- Gli stampi a tre piastre sono progettati per minimizzare gli sprechi di materiale separando il sistema di canali dalla parte stampata in modo più efficiente.

- Questa separazione avviene automaticamente durante il processo di espulsione, riducendo la necessità di rifilatura manuale e migliorando l'efficienza della produzione.

- La riduzione degli sprechi è particolarmente vantaggiosa per le produzioni ad alto volume, dove anche piccoli risparmi per parte possono portare a significative riduzioni dei costi.

-

Versatilità nella produzione

- Questi stampi sono versatili e possono essere utilizzati per una vasta gamma di materiali, inclusi termoplastici e polimeri termoindurenti.

- La loro adattabilità li rende adatti per settori come l'automotive, i dispositivi medici, i beni di consumo e l'elettronica, dove precisione e affidabilità sono fondamentali.

-

Espulsione e raffreddamento migliorati

- Il design a tre piastre consente un migliore controllo sul processo di espulsione, riducendo il rischio di danni alla parte durante la rimozione.

- Canali di raffreddamento migliorati possono essere integrati nello stampo, garantendo tempi di ciclo più rapidi e tassi di produzione più elevati.

- Questo è particolarmente vantaggioso per parti con pareti sottili o geometrie complesse che richiedono un raffreddamento preciso per mantenere la stabilità dimensionale.

In sintesi, gli stampi a tre piastre sono indispensabili per produrre parti complesse di alta qualità con posizionamento preciso del punto di iniezione e sprechi minimi. Sebbene comportino un costo maggiore, i loro vantaggi in termini di qualità della parte, efficienza del materiale e versatilità di produzione li rendono un investimento prezioso per le industrie che richiedono soluzioni avanzate di stampaggio a iniezione.

Tabella riassuntiva:

| Caratteristica chiave | Descrizione |

|---|---|

| Applicazioni | Ideale per parti rotonde o complesse come tappi, chiusure e componenti cilindrici. |

| Posizionamento del punto di iniezione | La posizione ottimale del punto di iniezione garantisce un migliore flusso del materiale e minimizza i punti di stress. |

| Costo | Costo iniziale più elevato ma giustificato per applicazioni ad alta precisione e basso spreco. |

| Riduzione degli sprechi di materiale | L'efficiente separazione dei canali minimizza gli sprechi, specialmente nella produzione ad alto volume. |

| Versatilità | Adatto per termoplastici, polimeri termoindurenti e vari settori industriali. |

| Espulsione e raffreddamento | L'espulsione e i canali di raffreddamento migliorati aumentano l'efficienza della produzione. |

Pronto a ottimizzare il tuo processo di stampaggio a iniezione? Contattaci oggi per saperne di più sugli stampi a tre piastre!

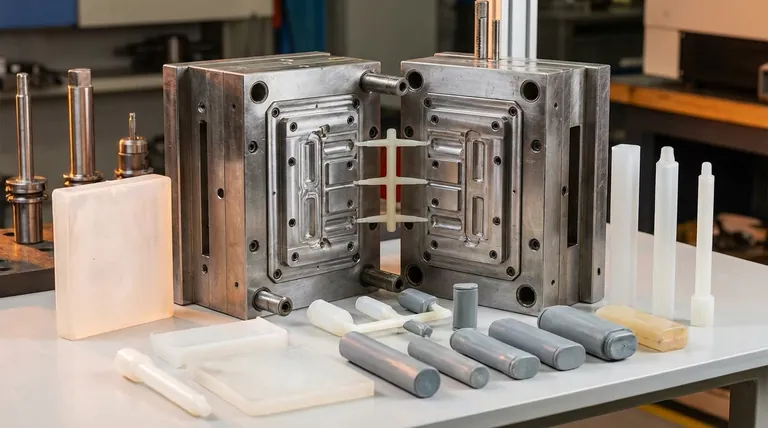

Guida Visiva

Prodotti correlati

- Stampi per pressatura isostatica per laboratorio

- Pressa Cilindrica per Applicazioni di Laboratorio

- Produttore personalizzato di parti in PTFE Teflon per asta di recupero dell'agitatore in PTFE

- Porta wafer personalizzati in PTFE per laboratorio e lavorazione di semiconduttori

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

Domande frequenti

- Cos'è uno stampo nella produzione? Sblocca la produzione di massa con utensili di precisione

- Come collaborano stampi in acciaio e attrezzature idrauliche per lo stampaggio ad alta densità? Ottimizzare la preparazione del corpo verde FGM WC/Cu

- Perché è necessaria una pressa isostatica a freddo (CIP) per il NaSICON? Raggiungere la massima densità verde e conducibilità ionica

- A cosa servono gli stampi? Sbloccare la produzione di massa di pezzi di precisione

- Cos'è una pressa per compattazione? Lo strumento di precisione per modellare la polvere in pellet solidi