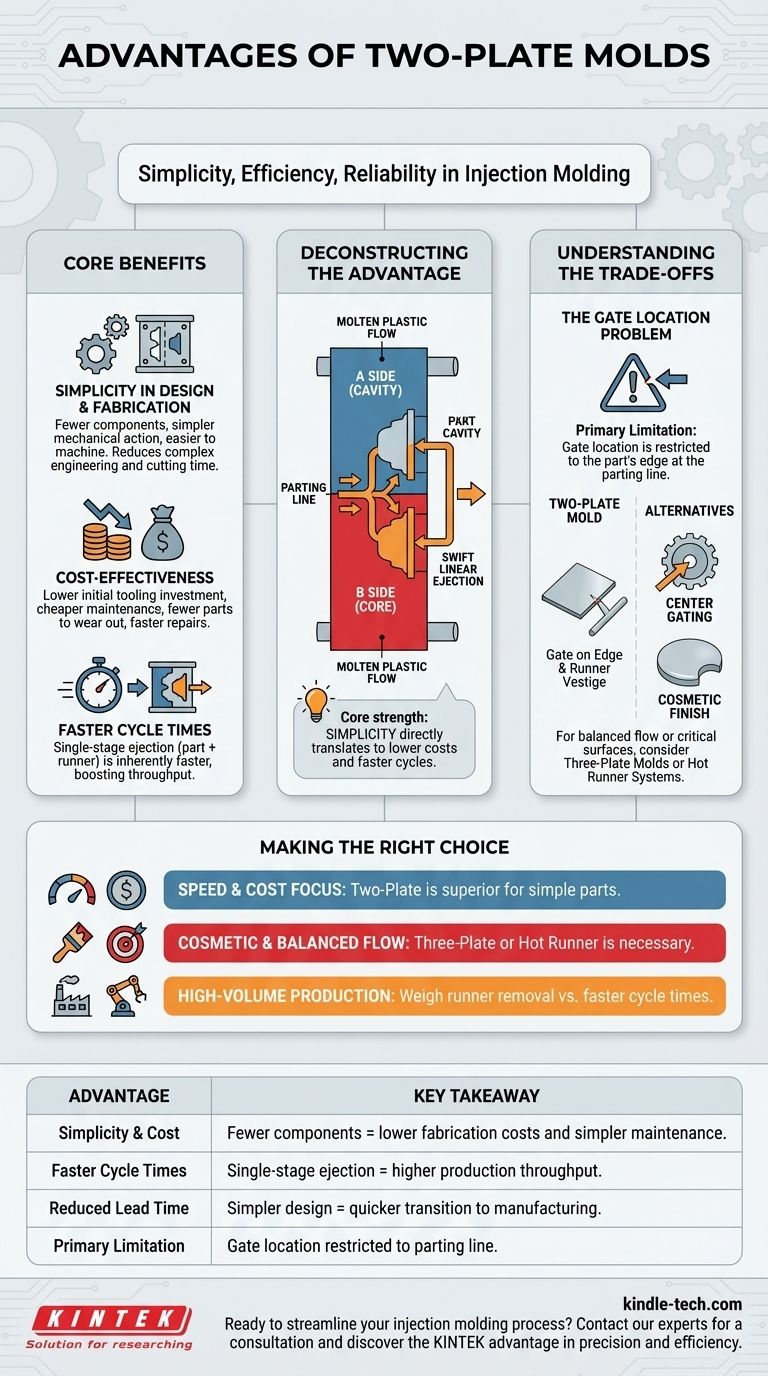

Nel mondo dello stampaggio a iniezione, lo stampo a due piastre si pone come progetto fondamentale grazie alla sua efficienza e affidabilità immediate. I suoi principali vantaggi sono una costruzione semplice ed economica, tempi ciclo di produzione più rapidi rispetto a progetti più complessi e un tempo di consegna significativamente più breve dalla progettazione alla produzione.

La forza principale di uno stampo a due piastre risiede nella sua semplicità. Questo progetto fondamentale si traduce direttamente in costi di fabbricazione inferiori e cicli di produzione più rapidi, rendendolo la scelta più efficiente per le parti in cui l'alimentazione (gating) può essere gestita sulla linea di divisione.

Decostruire il Vantaggio dello Stampo a Due Piastre

Uno stampo a due piastre è costruito con due metà principali, il lato "A" (cavità) e il lato "B" (anima), che si incontrano su un unico piano noto come linea di divisione (parting line). Comprendere perché questa semplice struttura sia così vantaggiosa è fondamentale per sfruttarla efficacemente.

Semplicità nella Progettazione e Fabbricazione

Il progetto dello stampo è costituito solo da due piastre principali che si separano. Ciò significa meno componenti, un'azione meccanica più semplice e un'ingegneria meno complessa.

Questa semplicità rende lo stampo più facile e veloce da lavorare alla macchina. Meno caratteristiche intricate e parti mobili riducono i tempi di programmazione, impostazione e taglio, il che è un fattore importante nei costi di produzione.

L'Impatto sull'Efficienza dei Costi

Legato direttamente al suo design semplice, l'efficienza dei costi di uno stampo a due piastre è il suo vantaggio più significativo. La ridotta complessità di lavorazione e il minor numero di componenti tagliano drasticamente l'investimento iniziale negli utensili.

Inoltre, la manutenzione è più semplice ed economica durante la vita utile dell'utensile. Con meno elementi che possono usurarsi o rompersi, la risoluzione dei problemi e le riparazioni sono più veloci e meno frequenti.

Tempi Ciclo Più Rapidi per una Maggiore Produttività

Il ciclo di stampaggio consiste nel chiudere lo stampo, iniettare la plastica, raffreddare ed espellere la parte. In uno stampo a due piastre, l'apertura e l'espulsione avvengono in un unico movimento rapido e lineare.

La parte viene espulsa insieme al suo sistema di canali (runner system) annesso (i canali che portano la plastica). Questa apertura a stadio singolo è intrinsecamente più veloce di uno stampo a tre piastre, che richiede un movimento aggiuntivo per separare il canale prima dell'espulsione della parte, aggiungendo secondi a ogni tempo ciclo.

Tempo di Consegna Ridotto dal Concetto alla Produzione

La combinazione di progettazione più semplice e fabbricazione più rapida si traduce direttamente in un tempo di consegna più breve. Ciò significa che è possibile avviare la produzione della propria parte più rapidamente, il che è un vantaggio critico nei mercati in rapida evoluzione.

Comprendere i Compromessi: Il Problema della Posizione del Punto di Iniezione (Gate)

Sebbene altamente efficiente, il limite principale dello stampo a due piastre è la sua mancanza di flessibilità nella posizione del punto di iniezione (gate location). Questo compromesso è il fattore più importante quando si decide se è la scelta giusta per la propria parte.

Il Requisito di Alimentazione Rigido

In uno stampo a due piastre standard, il punto di iniezione—la piccola apertura attraverso cui la plastica fusa entra nella cavità della parte—deve trovarsi sul bordo della parte, direttamente sulla linea di divisione.

Questo perché il sistema di canali che alimenta il punto di iniezione risiede sulla superficie della linea di divisione. Non esiste un meccanismo per instradare la plastica verso il centro o la parte superiore della parte.

Il Sistema di Canali Rimane Attaccato

Quando la parte viene espulsa, il canale solidificato e il canale principale (sprue) vengono espulsi con essa. Ciò richiede un'operazione secondaria per separare il canale dalla parte finale.

Questa separazione può essere eseguita manualmente da un operatore o tramite automazione, ma aggiunge un passaggio al processo. Lascia anche un residuo del punto di iniezione (gate vestige), o segno, sul bordo della parte, il che potrebbe non essere accettabile per superfici estetiche.

Quando uno Stampo a Due Piastre Non è la Soluzione

Se la vostra parte richiede un punto di iniezione al centro per un riempimento bilanciato (come un ingranaggio o un coperchio rotondo), uno stampo a due piastre non è adatto. Allo stesso modo, se l'aspetto estetico del bordo della parte è fondamentale e non può presentare un segno di iniezione, è necessario prendere in considerazione un'alternativa.

Queste applicazioni spesso richiedono uno stampo a tre piastre o un sistema a canale caldo (hot runner), progettati specificamente per superare i limiti di posizione del punto di iniezione del design a due piastre, sebbene a costi e complessità maggiori.

Fare la Scelta Giusta per il Vostro Progetto

La selezione del tipo di stampo corretto è un equilibrio tra i requisiti della parte, il volume di produzione e il budget. Lo stampo a due piastre è uno strumento potente se utilizzato per l'applicazione giusta.

- Se la vostra priorità principale è il costo e la velocità su parti semplici: Lo stampo a due piastre è quasi sempre la scelta superiore grazie al suo basso costo di utensili e al tempo ciclo rapido.

- Se la vostra priorità principale è la finitura estetica o il flusso bilanciato: È necessario uno stampo a tre piastre o un sistema a canale caldo per controllare la posizione del punto di iniezione ed evitare imperfezioni sulle superfici critiche.

- Se la vostra priorità principale è la produzione automatizzata ad alto volume: Valutate il costo dell'automazione secondaria per la rimozione del canale rispetto al tempo ciclo più rapido di uno stampo a due piastre; per alcune parti, rimane il percorso più efficiente.

Comprendendo questi principi fondamentali, è possibile selezionare lo strumento giusto per il proprio obiettivo di produzione, garantendo efficienza e qualità fin dall'inizio.

Tabella Riassuntiva:

| Vantaggio | Concetto Chiave |

|---|---|

| Semplicità e Costo | Meno componenti significano costi di fabbricazione inferiori e manutenzione più semplice. |

| Tempi Ciclo Più Rapidi | L'espulsione a stadio singolo porta a una maggiore produttività. |

| Tempo di Consegna Ridotto | La progettazione più semplice consente una transizione più rapida dalla progettazione alla produzione. |

| Limite Principale | La posizione del punto di iniezione è limitata alla linea di divisione, il che potrebbe non essere adatto a tutti i design delle parti. |

Pronto a ottimizzare il tuo processo di stampaggio a iniezione?

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo giusti per supportare i vostri sforzi di produzione e R&S. Sia che stiate prototipando una nuova parte o ottimizzando per la produzione ad alto volume, la nostra esperienza può aiutarvi a selezionare le soluzioni di utensili più efficienti ed economiche.

Discutiamo di come uno stampo a due piastre può avvantaggiare il vostro progetto specifico. Contatta i nostri esperti oggi stesso per una consulenza e scopri il vantaggio KINTEK in precisione ed efficienza.

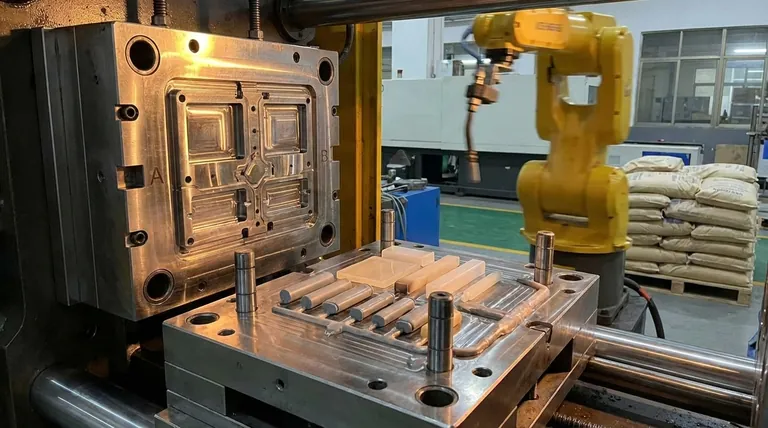

Guida Visiva

Prodotti correlati

- Stampi per pressatura isostatica per laboratorio

- Pressa Cilindrica per Applicazioni di Laboratorio

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio per Scatola Sottovuoto

- Omogeneizzatore da Laboratorio ad Alte Prestazioni per R&S Farmaceutica, Cosmetica e Alimentare

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Stampa a Caldo da Laboratorio per Scatola Sottovuoto

Domande frequenti

- Quali sono le funzioni degli stampi in grafite ad alta purezza in SPS? Ruoli essenziali nella sinterizzazione al plasma a scintilla

- Qual è il ruolo fisico degli stampi di grafite durante la pressatura a caldo sotto vuoto dei corpi verdi compositi Cu-Al2O3?

- Perché gli stampi sono così costosi? Una guida all'alto costo degli strumenti di produzione di precisione

- Quali sono i diversi tipi di stampaggio? Una guida alla scelta del processo giusto per il tuo prodotto

- Come fa uno stampo a pressione in acciaio inossidabile a garantire la qualità dello strato di elettrolita? Sblocca l'assemblaggio preciso delle batterie

- Qual è la funzione degli stampi in grafite nella pressatura a caldo sottovuoto di Cu/WC? Ottimizza il tuo processo di sinterizzazione composita

- Quali sono le funzioni specifiche di una matrice in nylon durante l'assemblaggio di stampi per batterie? Garantire test accurati sulle batterie a stato solido

- Cosa fa un costruttore di stampi? L'ingegnere di precisione dietro la produzione di massa